PCBA означава монтажна печатна платка. По време на масовото производство на печатни платки, поради множеството променливи в оборудването и операторите, невъзможно е да се гарантира, че всяка платка ще бъде напълно качествена. Следователно, след монтажа, трябва да се използват различни тестови устройства и инструменти, за да се провери дали платките отговарят на изискванията на проекта и техническите параметри.

PCBA тестовете включват проверка на електрическите характеристики на монтираните печатни платки и установяване дали входните и изходните стойности отговарят на зададените стандарти.

Функционалният PCBA тест не само проверява отделните компоненти, но и оценява работата на цялата платка при реална употреба. Функционалното тестване гарантира, че почти 100% от платките отговарят на изискванията за производителност преди доставка, което го прави от съществено значение за OEM/ODM клиентите.

Тестването на PCB в линия проверява дали монтираните платки отговарят на изискванията на проекта. Чрез използване на тестови точки и софтуер на хост компютър или събиране на тестови данни от платките се определя дали производственият процес е извършен правилно. Това е ключов етап на инспекция след процесите на монтаж SMT и DIP.

За да се предотврати изпращането на дефектни продукти, функционалното тестване на PCB е ключов етап, който нито едно надеждно предприятие не може да пропусне. Може да се каже, че репутацията на марката на компанията е тясно свързана с качеството на PCBA, затова функционалното тестване често се възприема като последна връзка в целия производствен процес.

Това е първоначална проверка, извършена чрез ръчна визуална инспекция. Нейните предимства са прости и лесни, но недостатъците ѝ са, че лесно може да пропусне малки дефекти и е трудно да се класифицират и записват данни, което я прави все по-неподходяща за модерните високоплътни сглобки. (18

AOI е подходяща за засичане на чести повърхностни дефекти като полярност, липсващи части и частично позиционирани части. Този метод е интуитивен и лесен за диагностициране, но има ограничения, когато става въпрос за засичане на непрекъснатост на споя.

Този метод е постигнал значителен напредък относно скорост, точност и надеждност през последните години. Той е особено подходящ за тестване без фиксатори на прототипи или малки серии и в момента е най-ефективният вариант.

Чрез използване на специализирано тестващо оборудване се създава симулирана работна среда за тестваната платка, като се проверява нейното представяне при различни работни условия, за да се гарантира правилното функциониране на цялата платка.

Този метод предлага ниска цена, висока ефективност и точно тестване, което го прави подходящ за откриване на прекъсвания и къси съединения. Въпреки това, този метод не поддържа функционално тестване, а разходите за използване на фиксатори са високи, затова е необходимо да се прецени предимствата и недостатъците, преди да се реши дали да се използва.(18

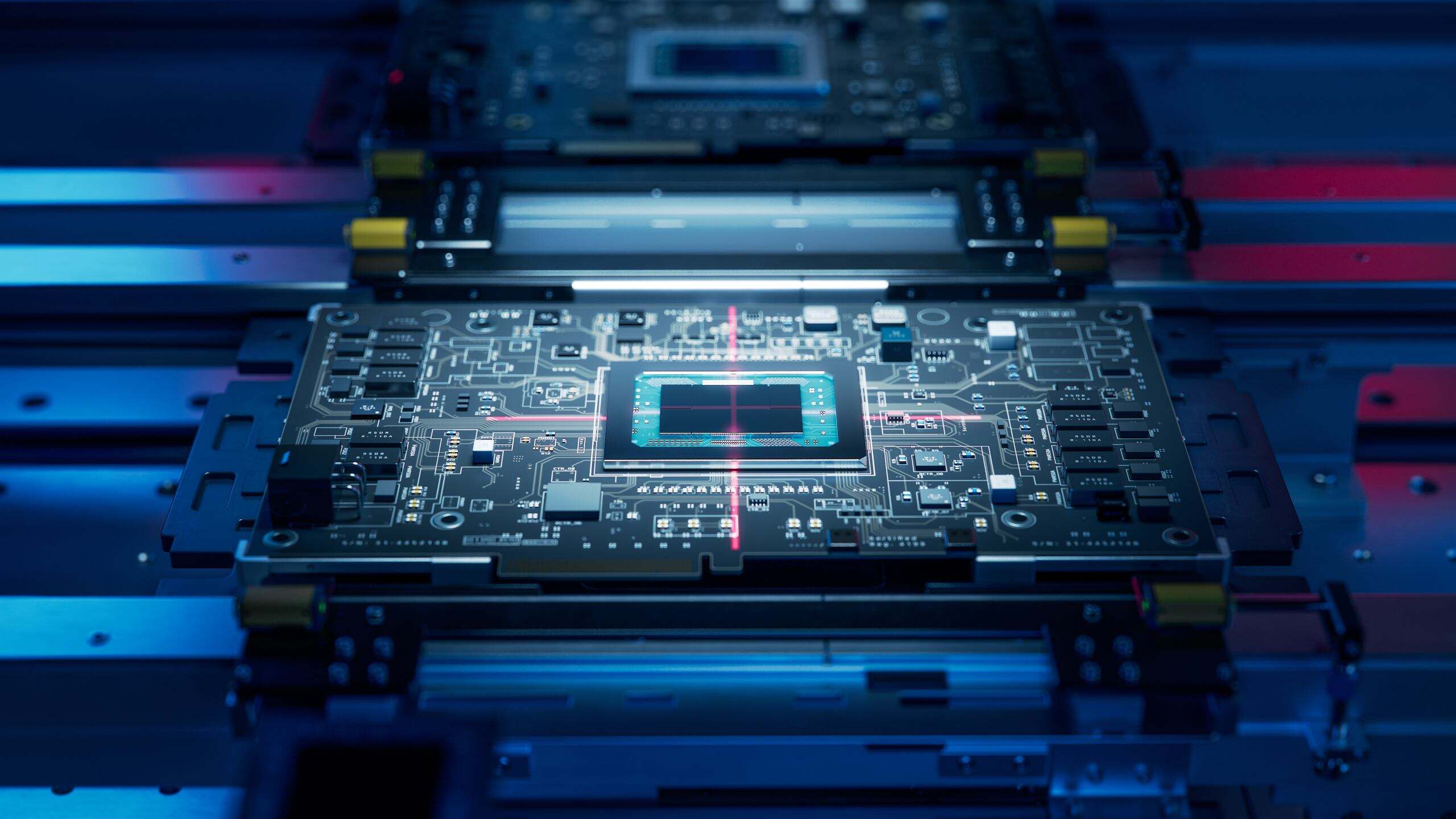

Следното оборудване често се използва при тестването на сглобени печатни платки (PCB):

ICT тестовете могат да открият прекъсвания, къси съединения и повредени компоненти, предлагайки широк обхват на приложение и простота при работа. Те също така могат точно да локализират точките на неизправност, което улеснява ремонта.

Този тестер осигурява симулирана работна среда за тестваната PCB, като проверява работните параметри при различни проектни условия, за да се потвърди правилното функциониране на цялата платка.

Този тестер симулира реалната продуктова среда чрез високи и ниски температури, цикли на топлина и студ, както и скокове на напрежението, идентифицирайки по този начин евентуални дефекти в ламинирането и несъответствия в параметрите на компонентите. Тестването помага за елиминиране на дефектни продукти и потвърждава дългосрочната стабилност и надеждност на PCB.

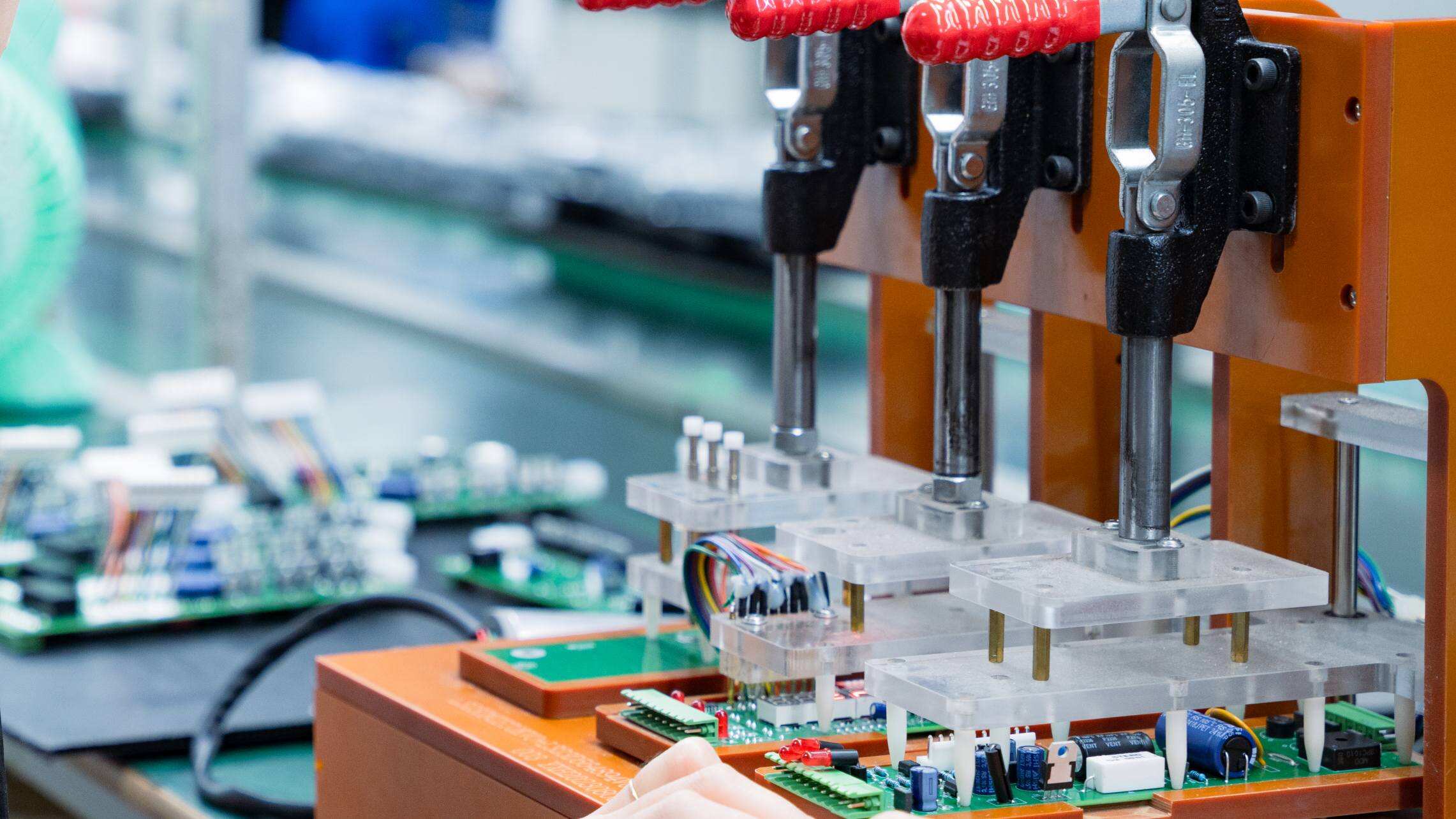

Принципът на тестовата конструкция за PCBA е много прост: метални щифтове се свързват към площи или тестови точки на PCB. След като платката бъде захранена, тестовата верига се активира и се измерват ключови параметри като напрежение и ток, за да се определи дали тестовата верига работи правилно.

Тестовите конструкции за PCBA се произвеждат по поръчка, въз основа на размера на PCB, местоположението на тестовите точки и изискванията за тестови параметри. Обикновено се изработват от акрил, пластмаса, метални щифтове, дисплей, жици и проста контролна платка.

Тестовите конструкции за PCBA широко се използват в целия процес на сглобяване на персонализирани PCB, особено за тестване на функционалността на цялата платка след монтажа SMT и DIP.

• ICT Тестване: Щифтовете на тестовата конструкция се свързват с тестови точки, за да се потвърди, че цялата платка е правилно запоена.

• FCT Тестване: Потвърждава, че цялата платка функционира както се очаква.

• Производствена ефективност и коефициент на квалификация: Качеството на тестовата позиция директно влиява на ефективността и процент на приемка при ICT тестване. Поради тази причина производителите на PCBA изискват изключително висока точност и стабилност на тестовата позиция. Изберете PCBally за PCBA тестване

Като производител на печатни платки и техен монтаж, PCBally твърдо смята, че тестването на PCA е от решаващо значение за осигуряване на качеството на продуктите. Това потвърждава производствените характеристики, осигурява контрол на качеството, намалява разходите за след-продажба и ремонт, предоставя спокойствие на клиентите и насърчава взаимноизползваните партньорства