A PCBA az angol Printed Circuit Board Assembly (nyomtatott áramkör-összeszerelés) rövidítése. Tömeges PCB gyártási folyamat során, a különböző gépek és operátorok miatt számos változó befolyásolja a folyamatot, így nem garantálható, hogy minden áramkör teljes mértékben megfelelő lesz. Ezért az összeszerelés után különféle tesztelő eszközöket és szerszámokat kell használni annak ellenőrzésére, hogy a táblák megfelelnek-e a tervezési előírásoknak és műszaki paramétereknek.

A PCBA tesztelés során az összeszerelt PCB-k villamos működését vizsgálják, ellenőrizve, hogy a bemeneti és kimeneti értékek megfelelnek-e az előírt szabványoknak.

A PCBA funkcionális tesztelés nemcsak az egyes alkatrészeket ellenőrzi, hanem az egész tábla tényleges használat közbeni teljesítményét is értékeli. A funkcionális tesztelés biztosítja, hogy a szállítás előtt gyakorlatilag 100% -ban teljesüljenek a teljesítménnyel szemben támasztott követelmények, ezért kritikus jelentőségű OEM/ODM vásárlók számára.

A PCBA soros tesztelése ellenőrzi, hogy az összeszerelt lapok megfelelnek-e a tervezési követelményeknek. A tesztelési pontok és a hoszt számítógép szoftver használatával, illetve a lapokról gyűjtött tesztadatok alapján megállapítja, hogy a gyártási folyamat megfelelően lezajlott-e. Ez a lépés elengedhetetlen ellenőrzési pont az SMT és DIP összeszerelési folyamatok után.

Annak érdekében, hogy megakadályozzák a hibás termékek szállítását, a PCB funkcionális tesztelése egy olyan kritikus lépés, amelyet egy megbízható gyár sem hagyhat ki. Elmondható, hogy egy vállalat márkájának híre szorosan összefügg a PCBA minőségével, ezért a funkcionális tesztelést gyakran tekintik az egész gyártási folyamat végső szakaszának.

Ez egy kezdeti vizsgálat, amelyet manuális szemrevételezéssel végeznek. Előnye az egyszerűsége és könnyű kezelhetősége, hátránya viszont, hogy könnyen észre lehet hagyni apró hibákat, valamint nehéz az adatok osztályozása és rögzítése, ezért egyre kevésbé alkalmas modern, nagy sűrűségű összeszerelésre. (18

Az AOI alkalmas a gyakori felületi hibák, mint polaritás, alkatrészhiány és eltolódott alkatrészek felismerésére. Ez a módszer szemléletes és könnyen diagnosztizálható, de korlátai vannak a forrasztások folyamosságának ellenőrzésében.

Ez a módszer az elmúlt években jelentős előrelépést tett a sebesség, pontosság és megbízhatóság terén. Különösen alkalmas prototípusok vagy kis mennyiségű termékek rögzítőeszköz-mentes tesztelésére, és jelenleg a legköltséghatékonyabb megoldás.

Speciális tesztberendezés használatával a vizsgálandó nyomtatott áramkör szimulált működési környezetet kap, amellyel ellenőrizzük teljesítményét különböző üzemeltetési körülmények között, biztosítva ezzel a teljes nyomtatott áramkör megfelelő működését.

Ez a módszer alacsony költséggel, magas hatékonysággal és pontos teszteléssel jár, így ideális nyitott és rövidzárlati áramkörök észlelésére. Ugyanakkor ez a módszer nem támogatja funkcionális tesztelést, és a rögzítőeszközök használatának költsége magas, ezért döntés előtt meg kell fontolni előnyeit és hátrányait. (18

A következő felszereléseket gyakran használják nyomtatott áramkör-összeszerelési tesztelés során:

Az ICT-tesztelés képes észlelni nyitásokat, rövidzárt és alkatrész-sérüléseket, széleskörű alkalmazásokat és egyszerű kezelést kínál. Emellett pontosan lokalizálhatja a hibapontokat, ami megkönnyíti a javításokat.

Ez szimulált működési környezetet biztosít a tesztelendő PCB számára, és különböző tervezési körülmények között ellenőrzi a működési paramétereket, annak érdekében, hogy igazolja az egész nyomtatott áramkör megfelelő működését.

Ez a tényleges termékkörnyezetet szimulálja magas és alacsony hőmérsékleten, forró és hideg ciklusokon, valamint feszültségugrásokon keresztül, így azonosítva potenciális forrasztási hibákat és alkatrészparaméterek eltéréseit. Ez a tesztelés segít a selejtes termékek kiszűrésében és igazolja a PCB hosszú távú stabilitását és megbízhatóságát.

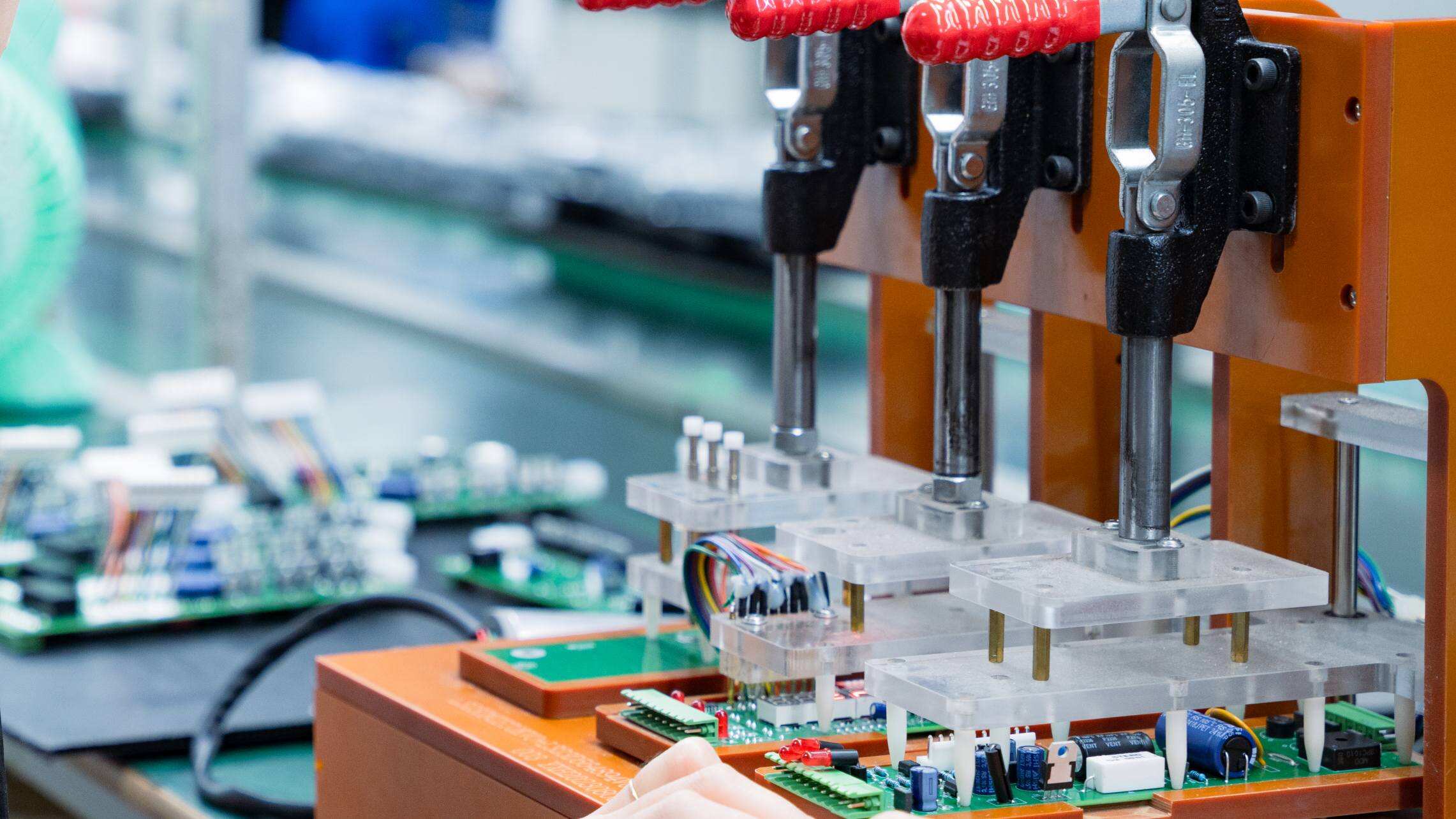

A PCBA-tesztadapter elve nagyon egyszerű: fémsondák csatlakoznak a PCB-n lévő padokhoz vagy tesztponthoz. Miután a tábla be van kapcsolva, a tesztáramkör is bekapcsolódik, és méri a feszültséget és az áramerősséget, hogy megállapítsa, megfelelően működik-e a tesztáramkör.

A PCBA-tesztadaptereket a PCB méretének, tesztpontjainak helyének és a tesztelési paraméterek követelményeinek megfelelően készítik el. Általában akrilból, műanyagból, fémsondákból, kijelzőből, vezetékekből és egy egyszerű vezérlő áramkörből állnak össze.

A PCBA-tesztadaptereket széles körben használják az egyéni PCB-szerelési folyamat során, különösen a teljes tábla funkciótesztelésére az SMT és DIP elhelyezést követően.

• ICT tesztelés: Az adapter sondái a tesztpontokhoz csatlakoznak, és ellenőrzik, hogy a tábla megfelelően forrasztva lett-e.

• FCT tesztelés: Azt ellenőrzi, hogy a tábla teljes egészében megfelelően működik-e.

• Gyártási hatékonyság és minősítési arány: A tesztfogás minősége közvetlenül befolyásolja az ICT-tesztelés hatékonyságát és átmeneti arányát. Ezért a PCBA-gyártók rendkívül magas követelményeket támasztanak a tesztfogás pontosságával és stabilitásával szemben. Válassza a PCBally-t a PCBA-teszteléshez

Mint lemezgyártási és szerelési gyártó, a PCBally határozottan hisz abban, hogy a PCA-tesztelés alapvető fontosságú a termékminőség biztosításához. A PCA megerősíti a termék teljesítményét, ellenőrzi a minőséget, csökkenti az utólagos szervizelési és javítási költségeket, megnyugvást nyújt a vásárlóknak, és eredményez nyerő-nyerő együttműködéseket