PCBA signifie Printed Circuit Board Assembly (assemblage de cartes de circuits imprimés). Durant le processus d'assemblage de PCB en production de masse, en raison de nombreux paramètres variables liés aux équipements et aux opérateurs, il est impossible de garantir que chaque carte électronique sera entièrement conforme. Par conséquent, après l'assemblage, différents équipements et outils de test doivent être utilisés pour vérifier que les cartes répondent aux spécifications de conception et aux paramètres techniques.

Le test PCBA consiste à examiner les performances électriques des PCB assemblés, et à vérifier si les valeurs d'entrée et de sortie respectent les normes spécifiées.

Le test fonctionnel PCBA ne teste pas seulement les composants individuels, mais évalue également les performances de l'ensemble de la carte en conditions réelles d'utilisation. Ce test fonctionnel garantit qu'environ 100 % des cartes répondent aux exigences de performance avant l'expédition, ce qui est essentiel pour les clients OEM/ODM.

Les tests en ligne des cartes électroniques assemblées (PCBA) permettent de vérifier qu'elles répondent aux exigences de conception. En utilisant des points de test et un logiciel d'ordinateur hôte ou en collectant les données de test à partir des cartes, ces tests déterminent si le processus de production a été correctement réalisé. Il s'agit d'une étape critique d'inspection après les processus d'assemblage SMT et DIP.

Afin d'éviter l'expédition de produits défectueux, les tests fonctionnels des cartes PCB sont une étape essentielle que toute usine fiable ne peut ignorer. On peut dire que la réputation de la marque d'une entreprise est étroitement liée à la qualité de ses PCBA. C'est pourquoi les tests fonctionnels sont souvent considérés comme l'étape finale de l'ensemble du processus de production.

Il s'agit d'un contrôle préliminaire effectué par inspection visuelle manuelle. Bien que cette méthode soit simple et facile à mettre en œuvre, son inconvénient réside dans le fait qu'elle peut facilement manquer des défauts mineurs, et il est difficile de classer et d'enregistrer les données, ce qui la rend de plus en plus inadaptée à l'assemblage haute densité moderne.(18

L'AOI convient à la détection des défauts de surface courants tels que la polarité incorrecte, les composants manquants ou mal positionnés. Cette méthode est intuitive et facile à diagnostiquer, mais elle présente des limites lorsqu'il s'agit de détecter la continuité des soudures.

Cette méthode a connu des avancées significatives en termes de vitesse, de précision et de fiabilité ces dernières années. Elle est particulièrement adaptée pour les tests sans outillage de prototypes ou de petites séries et représente actuellement l'option la plus efficace.

En utilisant un équipement d'essai spécialisé, un environnement de fonctionnement simulé est fourni pour la carte de circuit testée, permettant d'en évaluer les performances sous diverses conditions de fonctionnement afin d'assurer le bon fonctionnement de l'ensemble de la carte.

Cette méthode offre un faible coût, une grande efficacité et une précision accrue, ce qui la rend adaptée pour détecter les circuits ouverts et les courts-circuits. Toutefois, cette méthode ne permet pas de réaliser des tests fonctionnels et le coût d'utilisation des outillages est élevé, il convient donc d'en évaluer soigneusement les avantages et les inconvénients avant de décider de l'adopter. (18

Le matériel suivant est couramment utilisé lors des tests d'assemblage PCB :

Les tests ICT peuvent détecter des circuits ouverts, des courts-circuits et des dommages aux composants, offrant une large gamme d'applications et une opération simple. Ils peuvent également localiser précisément les points de défaut, facilitant ainsi les réparations.

Cet outil fournit un environnement de fonctionnement simulé pour le PCB en test, évaluant ses paramètres de fonctionnement sous diverses conditions de conception afin de vérifier le bon fonctionnement de l'ensemble du circuit.

Cet appareil simule l'environnement réel du produit à l'aide de températures élevées et basses, de cycles chauds et froids, ainsi que de pics de tension, permettant ainsi d'identifier d'éventuels défauts de soudure et des inadéquations des paramètres des composants. Ce test aide à éliminer les produits défectueux et vérifie la stabilité et la fiabilité à long terme du PCB.

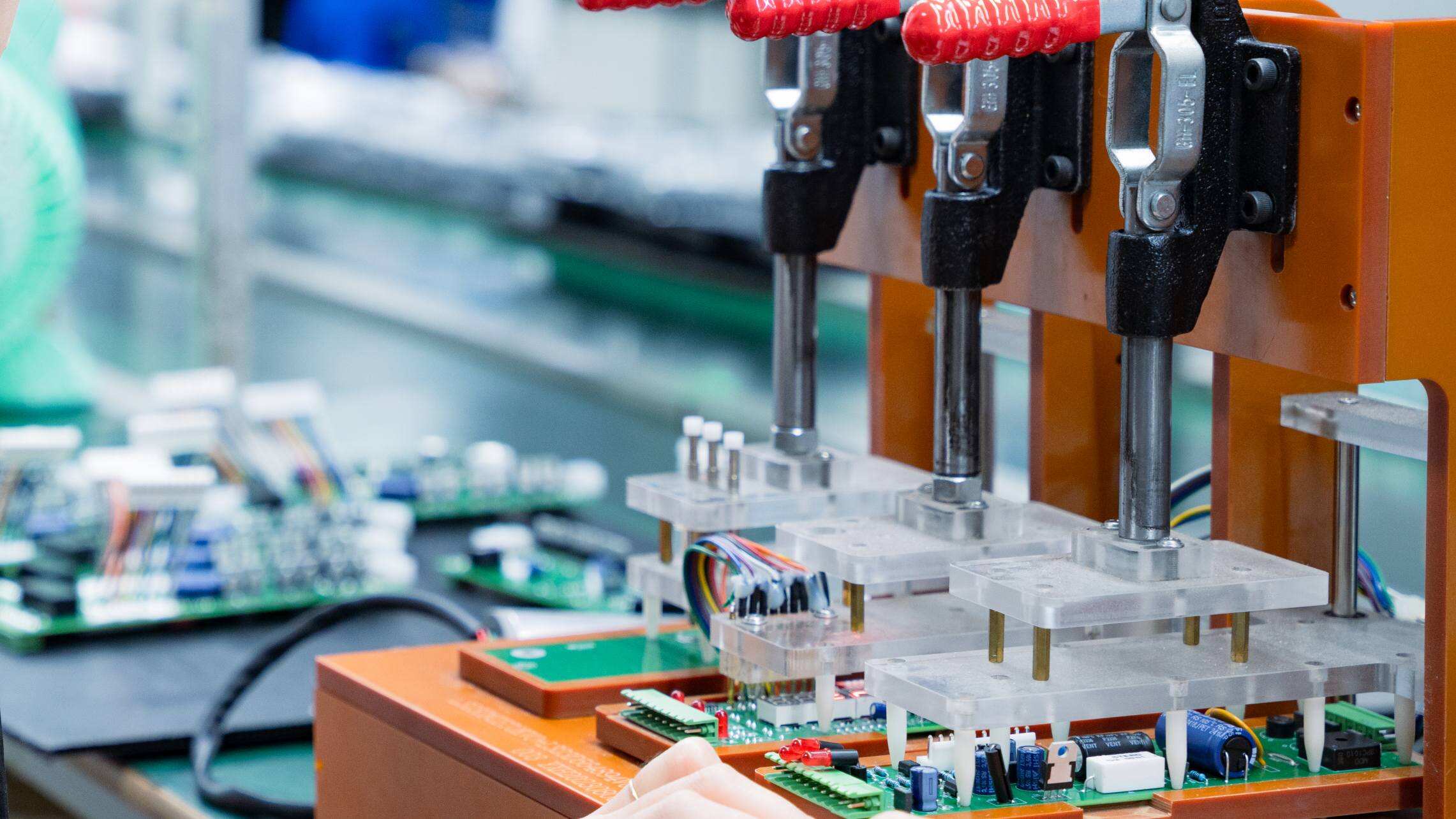

Le principe d'un support de test PCBA est très simple : des pointes métalliques se connectent à des pistes ou points de test sur la carte PCB. Une fois la carte alimentée, le circuit de test est activé et des paramètres clés tels que la tension et le courant sont mesurés afin de déterminer si le circuit testé fonctionne correctement.

Les supports de test PCBA sont conçus sur mesure en fonction de la taille de la carte PCB, de la position des points de test et des exigences en matière de paramètres de test. Ils sont généralement constitués d'acrylique, de plastique, de pointes de test métalliques, d'un afficheur, de câbles et d'une carte de contrôle simple.

Les supports de test PCBA sont largement utilisés tout au long du processus d'assemblage personnalisé des cartes PCB, notamment pour tester le fonctionnement complet de la carte après le placement SMT et DIP.

• Test ICT : Les pointes du support de test entrent en contact avec les points de test afin de vérifier que l'ensemble de la carte a été correctement soudé.

• Test FCT : Vérifie que l'ensemble de la carte fonctionne comme prévu.

• Efficacité de production et taux de qualification : La qualité du support de test influence directement l'efficacité et le taux de réussite des tests ICT. Par conséquent, les fabricants de PCBA exigent une grande précision et stabilité de la part du support de test. Choisissez PCBally pour les tests PCBA

En tant que fabricant de circuits imprimés et d'assemblages, PCBally est fermement convaincu que le test PCA est essentiel pour garantir la qualité des produits. Il permet de confirmer les performances, de maîtriser la qualité, de réduire les coûts de service après-vente et de réparation, d'offrir une totale tranquillité d'esprit aux clients et de favoriser des partenariats gagnant-gagnant