SMT signifie « Surface-Mount Technology ». L'assemblage SMT consiste à utiliser des équipements automatisés pour placer avec précision et souder des composants électroniques sur la surface d'un circuit imprimé (PCB). Grâce à l'avancement des technologies intelligentes, la technologie SMT a remplacé l'assemblage traditionnel à trous métalliques. Elle améliore l'automatisation de la fabrication, réduit considérablement les coûts et le temps de production des circuits imprimés, tout en permettant de miniaturiser les cartes électroniques.

L'assemblage SMT se caractérise par un montage standardisé, automatisé et sans trous. Associé à l'utilisation de composants plus petits, l'assemblage SMT élimine la nécessité de percer des trous, par rapport à l'assemblage traditionnel à trous métalliques, réduisant ainsi considérablement les coûts et accélérant la production.

En utilisant des composants électroniques à broches courtes ou sans broches, la technologie SMT réduit efficacement l'inductance et la capacité parasites introduites par les broches, améliorant ainsi les performances en fréquence et en vitesse du PCB, tout en permettant une meilleure gestion de la chaleur.

Avec l'avancement continu de la technologie, les produits électroniques deviennent de plus en plus intelligents et sophistiqués, ce qui entraîne des exigences croissantes en matière de densité d'assemblage des PCB. La technologie SMT résout parfaitement ce problème, rendant possible un assemblage PCB à haute densité.

La production automatisée garantit que chaque point de soudure est correctement réalisé, améliorant ainsi la fiabilité et la stabilité des produits électroniques.

Les composants compacts et la technologie SMT permettent une utilisation plus efficace de la surface du PCB.

Le processus standard de notre entreprise comporte 16 étapes :

Le contrôle qualité entrant (IQC) garantit la qualité de tous les composants et réduit les erreurs de positionnement des matériaux.

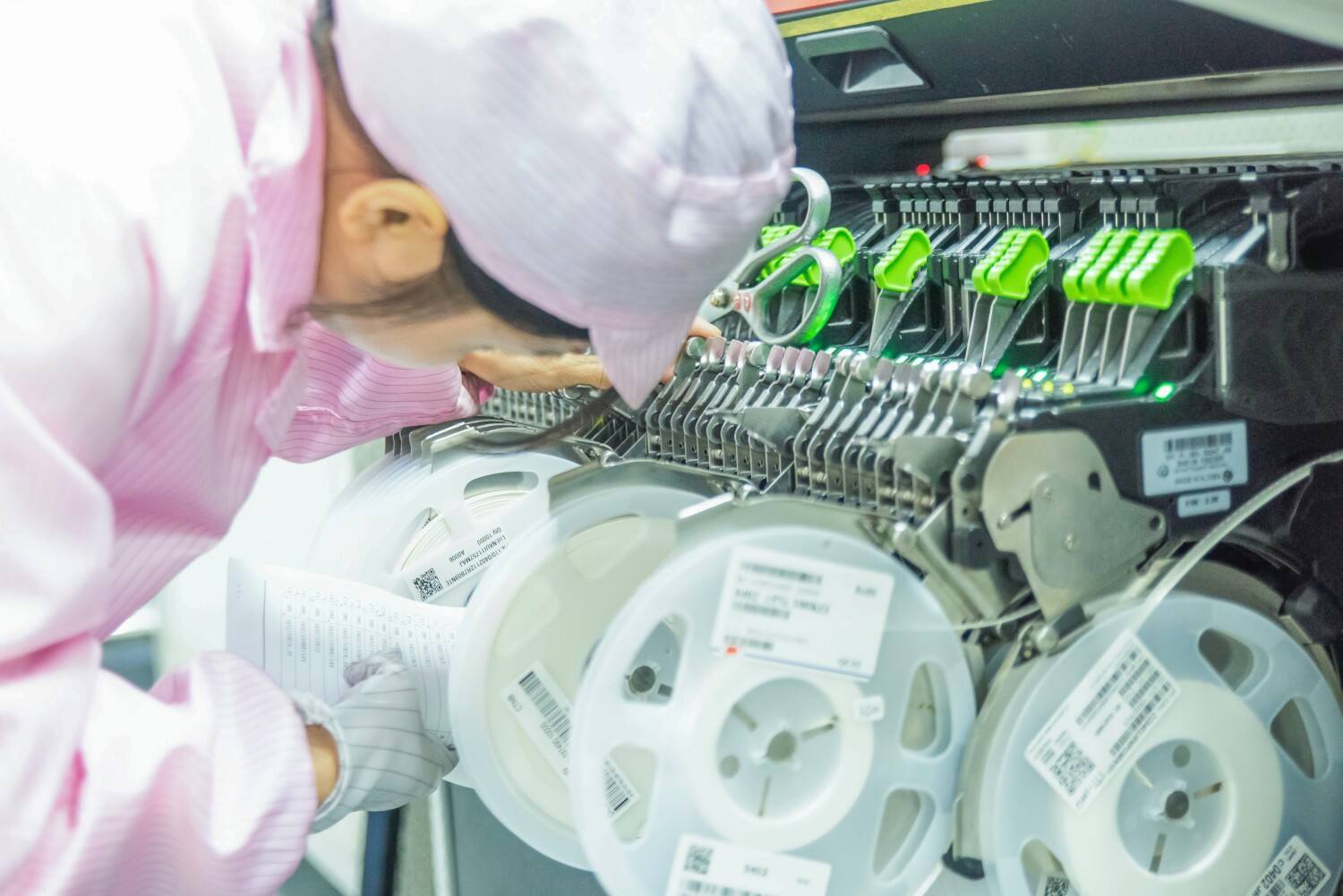

Tous les matériaux possèdent des codes QR uniques. Scannez le code QR en début de projet pour obtenir le type et la quantité corrects des composants, garantissant un positionnement précis.

Les cartes PCB sont produites conformément au fichier PCB, garantissant le positionnement correct de chaque pastille de composant.

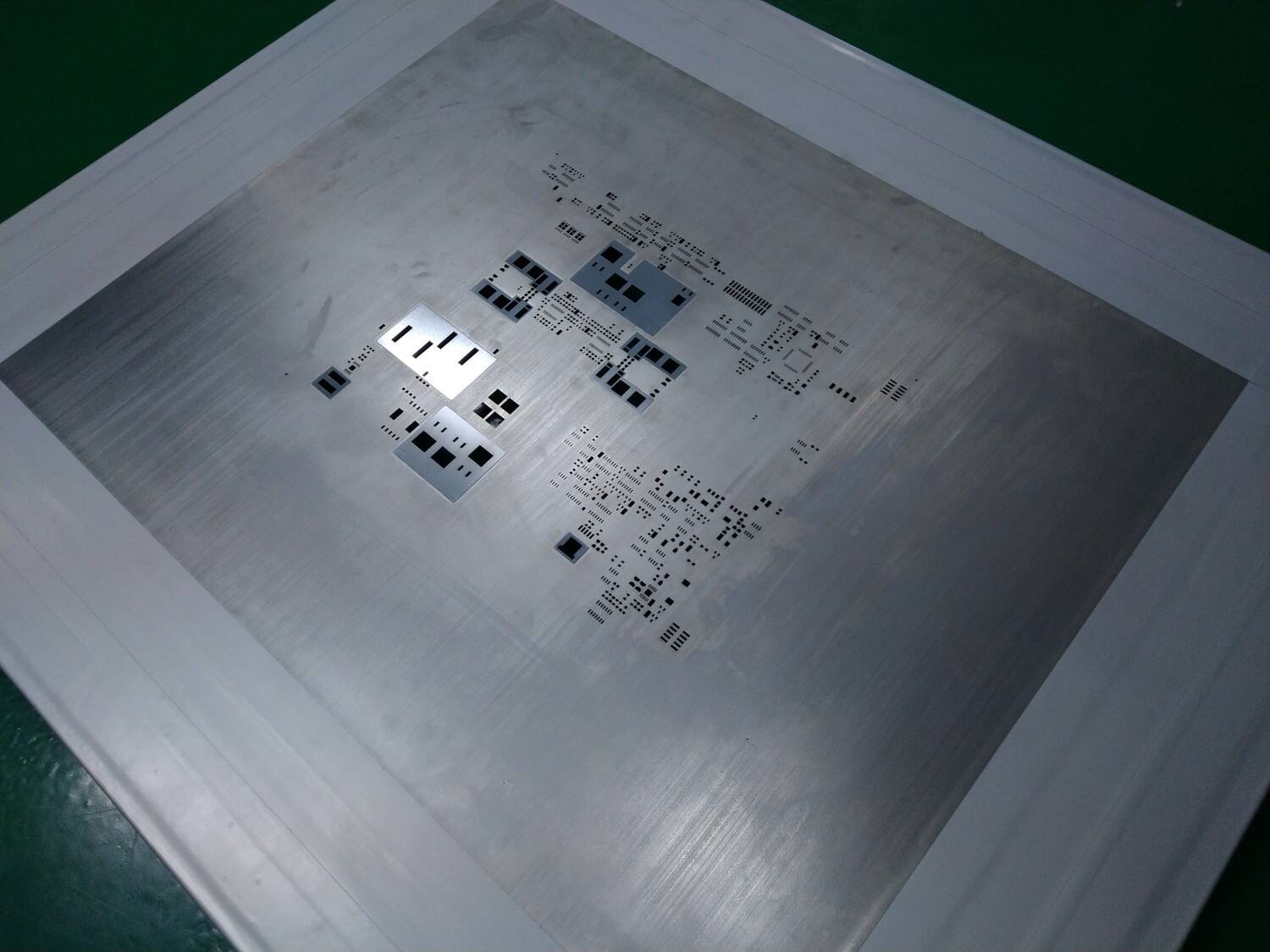

Des gabarits perforés au laser sont produits conformément au fichier de placement, pour l'impression de la pâte à souder.

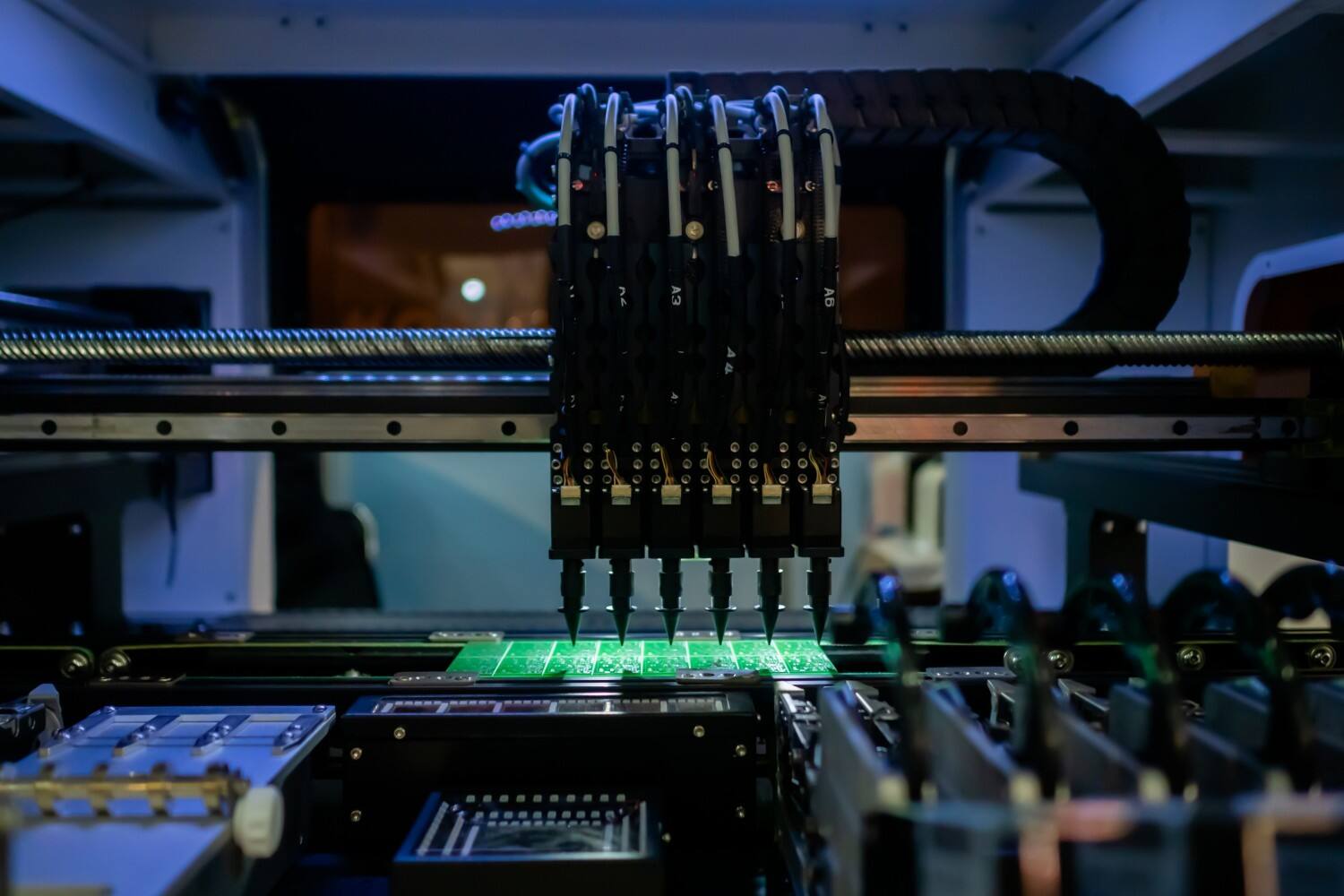

La programmation de la machine de placement garantit un positionnement précis des composants électroniques sur la carte PCB.

Les bandes sont récupérées depuis l'entrepôt et le code QR est scanné pour garantir un chargement correct. Les erreurs lors du scan du code QR sont affichées, réduisant ainsi les erreurs de positionnement.

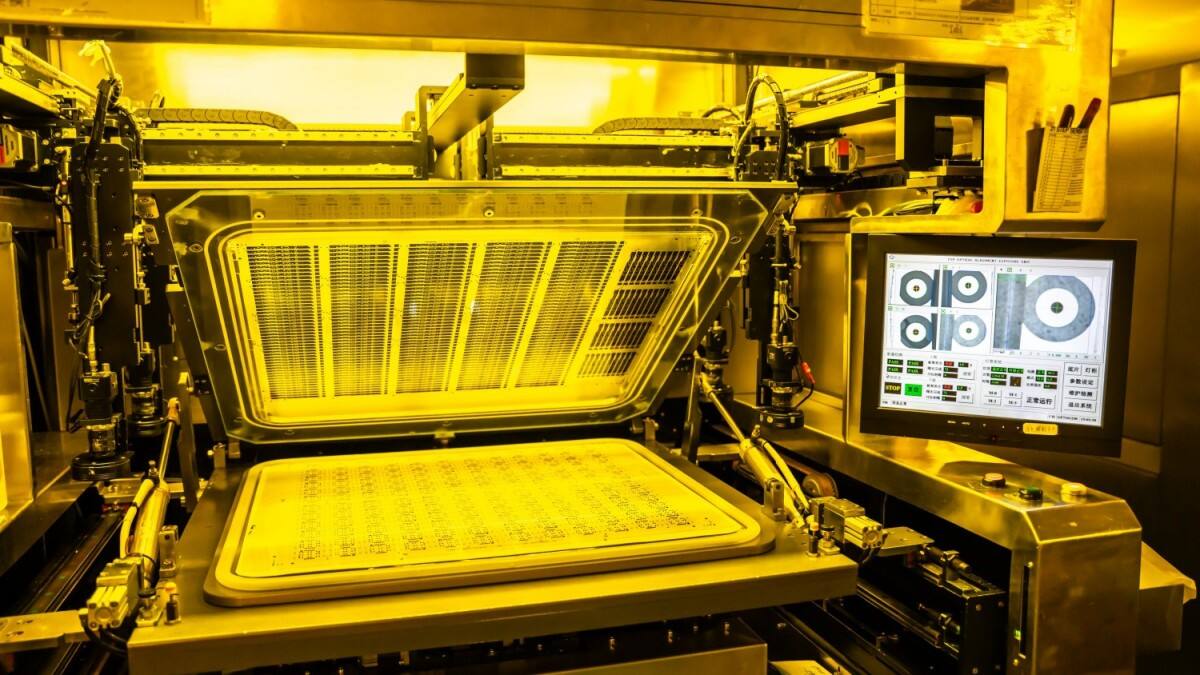

La pâte à souder est un mélange de flux et d'étain. Elle est appliquée sur les pistes du PCB à l'aide d'une raclette. L'épaisseur du stencile et la pression de la raclette déterminent l'épaisseur de la pâte à souder, ce qui affecte la qualité du soudage ultérieur.

L'équipement SPI est utilisé pour inspecter la hauteur, la surface et la planéité de la pâte à souder afin de garantir la qualité d'impression.

Des machines de placement SMT à haute précision et à grande vitesse placent les composants supérieurs à 0201 conformément aux instructions du programme, avec une capacité de production supérieure à 40 000 pièces par heure.

Vérifie que la pâte à souder a été correctement imprimée. En cas de problème, le processus retourne à l'étape d'impression pour réimprimer.

Le four à refusion chauffe la pâte à souder entre 235 et 255 °C dans 10 zones de température, ce qui la fait fondre et permet sa connexion. La pâte à souder se refroidit ensuite et durcit. Le gaz de chauffage peut être de l'air ou de l'azote.

l'équipement d'AOI 3D est utilisé pour inspecter la qualité des soudures, offrant une plus grande précision que l'inspection traditionnelle en 2D et garantissant d'excellents résultats de soudure.

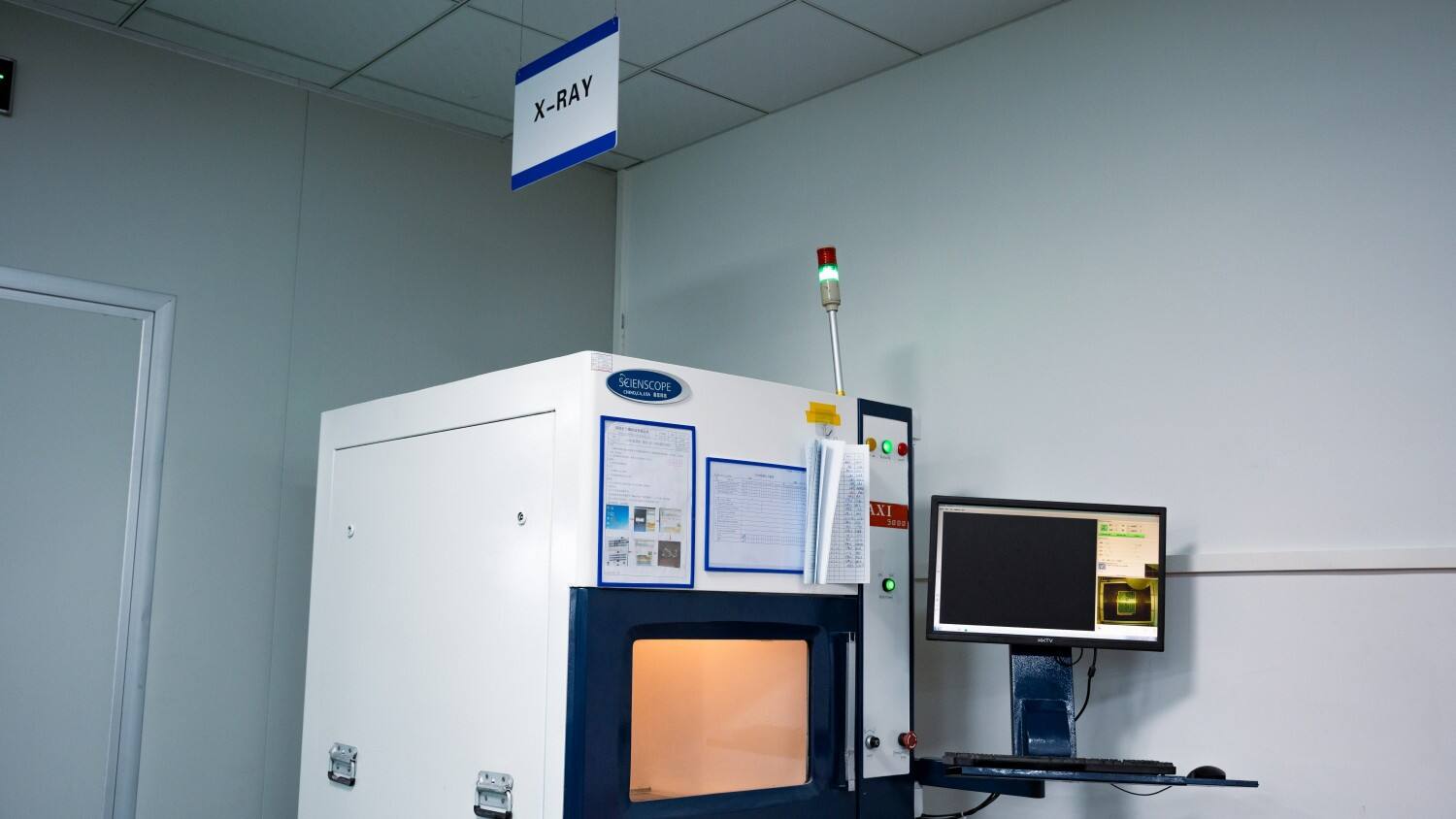

Utilisée pour inspecter les soudures dans des zones invisibles, telles que les BGAs. Les rayons X peuvent distinguer les matériaux de densités différentes, fournissant une image en noir et blanc pour évaluer la qualité des soudures.

Éliminer les huiles de surface et le flux résiduel afin d'assurer une surface propre sur la carte.

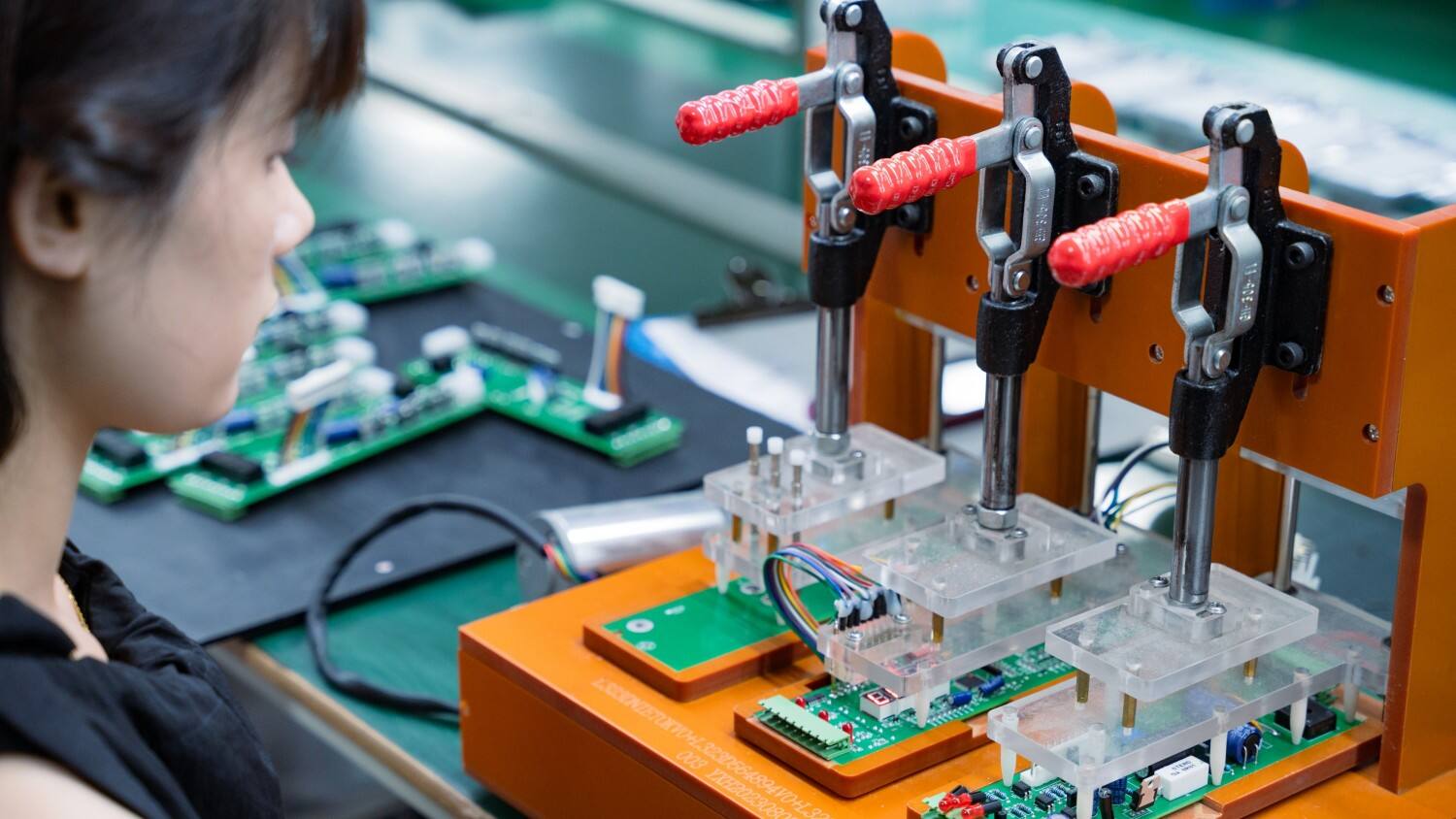

Effectuer les tests et inspections finaux sur les cartes après le soudage SMT.

L'électricité statique peut endommager certains composants électroniques, c'est pourquoi un emballage antistatique est utilisé pour garantir un transport sûr.

Les boules de soudure se forment après le refusion en raison d'une humidité excessive dans l'équipement ou d'un fond de sténopé sale, pouvant provoquer des pannes électriques.

La soudure semble réussie, mais en réalité, la connexion n'est pas solide, ce qui entraîne un mauvais contact et un fonctionnement intermittent.

Une quantité excessive de soudure relie deux pistes, provoquant un court-circuit. Cela est généralement dû à un excès d'impression de pâte à souder. Essayez de réduire l'épaisseur du sténopé.

Une extrémité d'un composant se soulève, possiblement en raison d'un chauffage inégal de la pâte à souder ou d'un positionnement incorrect.

PCBally est un fabricant mondial de haute mixité, grand volume et haute vitesse d'assemblage de cartes PCB SMT, avec plus de 16 ans d'expérience dans l'industrie. PCBally exploite huit lignes de production SMT avancées et dessert des clients à travers le monde.