SMT staat voor "Surface-Mount Technology". SMT-assembly houdt in dat met behulp van automatische apparatuur elektronische componenten nauwkeurig op het oppervlak van een printplaat (PCB) worden geplaatst en gesoldeerd. Dankzij de vooruitgang in intelligente technologie heeft SMT de traditionele through-hole-assembly vervangen. SMT-technologie verbetert de productie-automatisering, vermindert de kosten en tijd voor printplaatproductie aanzienlijk en maakt printplaten kleiner.

SMT-assembly kent genormeerde, geautomatiseerde en gatloze montage. Gecombineerd met het gebruik van kleinere componenten, betekent SMT dat er geen gaten hoeven te worden geboord, zoals bij de traditionele through-hole-assembly wel het geval was. Hierdoor worden de kosten aanzienlijk verlaagd en de productie versneld.

Door gebruik te maken van elektronische componenten met korte pennen of zonder pennen, vermindert SMT effectief de paracitische inductantie en capaciteit die door de pennen worden geïntroduceerd. Dit verbetert de frequentie- en snelheidsprestaties van de PCB en biedt bovendien betere controle over warmteontwikkeling.

Met de voortdurende technologische vooruitgang worden elektronische producten steeds intelligenter en geavanceerder, waardoor de eisen met betrekking tot de assemblagedichtheid van PCB's toenemen. SMT-technologie lost dit probleem perfect op en maakt SMT-assemblage met hoge dichtheid mogelijk.

Automatische productie zorgt ervoor dat elke soldeerverbinding correct wordt gesoldeerd, waardoor de betrouwbaarheid en stabiliteit van elektronische producten worden verbeterd.

Kleine componenten en SMT-technologie maken een efficiënter gebruik van de oppervlakte van de PCB mogelijk.

Het standaardproces van ons bedrijf telt 16 stappen:

Incoming Quality Control (IQC) waarborgt de kwaliteit van alle componenten en vermindert fouten bij het plaatsen van materialen.

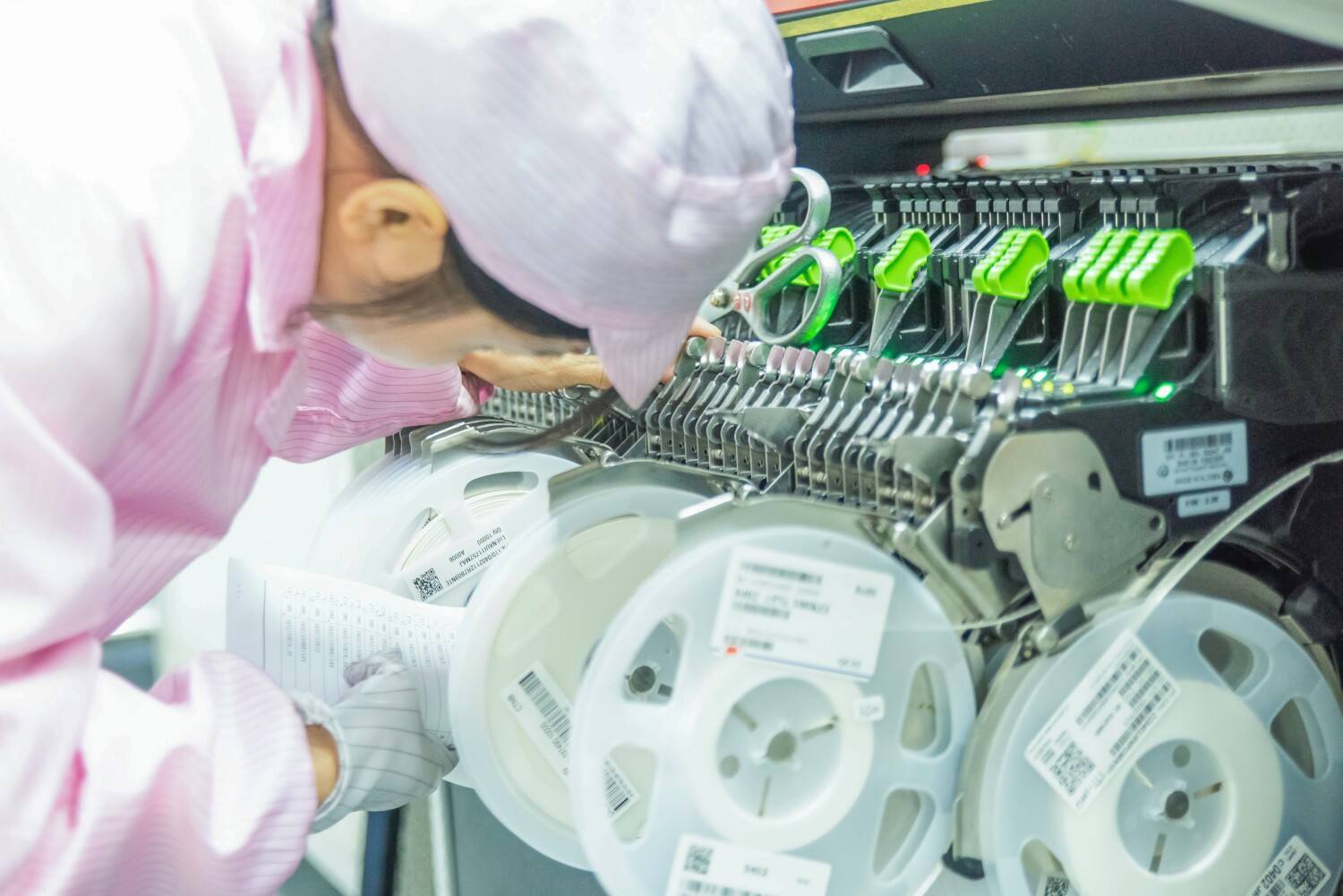

Alle materialen hebben unieke QR-codes. Scan de QR-code aan het begin van een project om het juiste componenttype en de juiste hoeveelheid te verkrijgen, zodat de plaatsing nauwkeurig is.

PCB-kaarten worden geproduceerd volgens het PCB-bestand, waarbij de juiste plaatsing van elk componentepad wordt gegarandeerd.

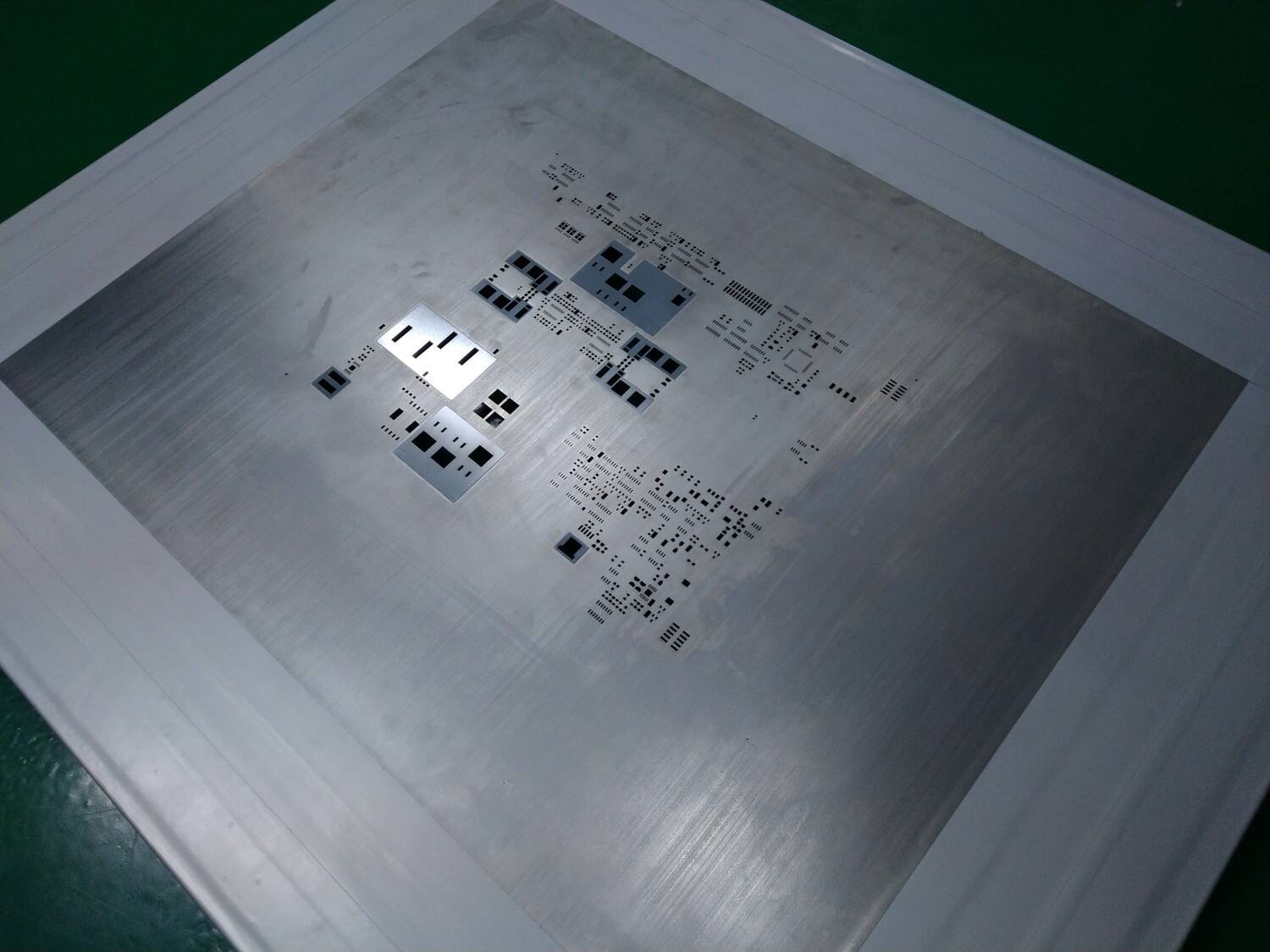

Laserperforateerde stencils worden geproduceerd volgens het plaatsingsbestand voor soldeerpastaafdrukken.

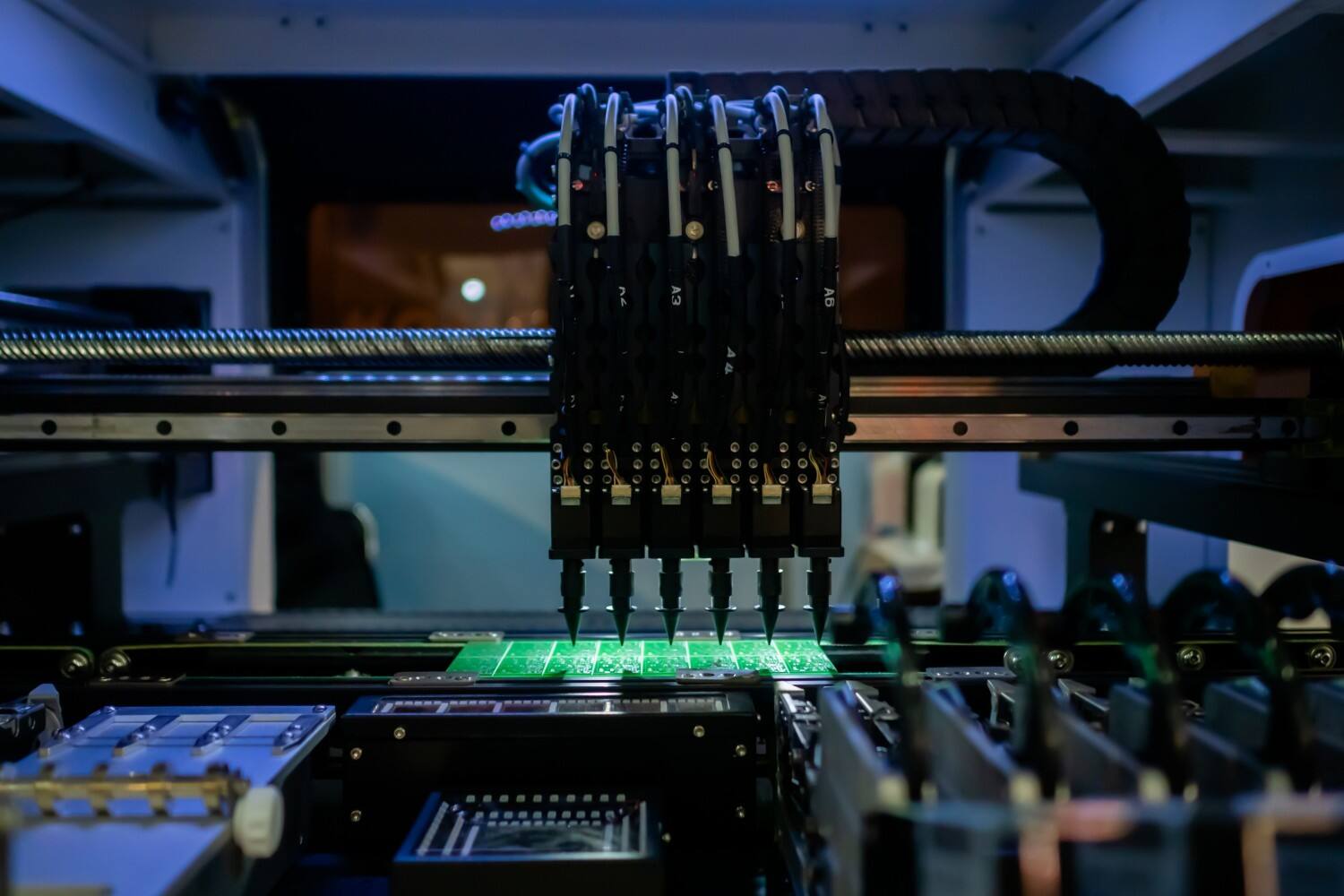

Het programmeren van de plaatsingsmachine zorgt ervoor dat elektronische componenten op de PCB nauwkeurig worden geplaatst.

Banden worden opgehaald uit het magazijn en de QR-code wordt gescand om correct laden te garanderen. Fouten bij het scannen van de QR-code worden weergegeven, waardoor plaatsingsfouten afnemen.

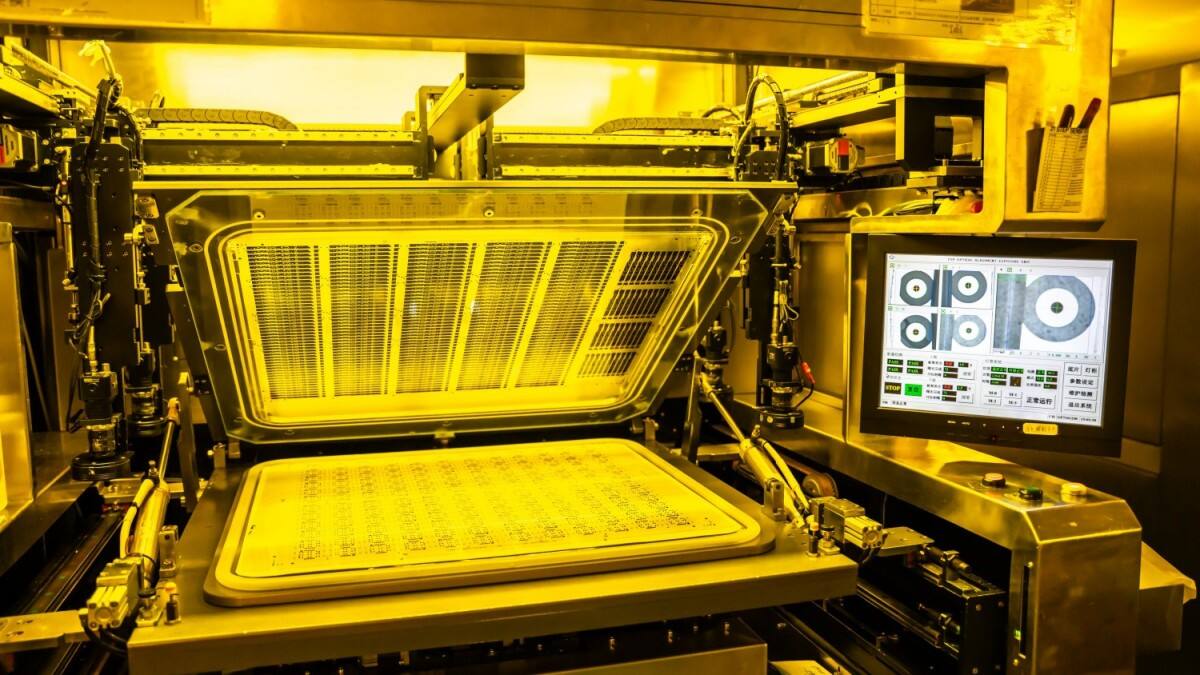

Soldeerpasta is een mengsel van flux en tin. Het wordt aangebracht op de PCB-pads met behulp van een squeegee. De dikte van de soldeerpasta en de druk van de squeegee bepalen de dikte van de soldeerpasta, wat de kwaliteit van het verdere solderen beïnvloedt.

SPI-apparatuur wordt gebruikt om de hoogte, het oppervlak en de platheid van de soldeerpasta te inspecteren om de printkwaliteit te garanderen.

SMT-plaatsingsmachines met hoge precisie en snelheid plaatsen componenten groter dan 0201 volgens programmeerde instructies, met een productiecapaciteit van meer dan 40.000 stuks per uur.

Controleert de soldeerpasta op correcte afdrukking. Indien problemen worden gevonden, wordt het proces teruggezonden voor opnieuw afdrukken.

De reflow-oven verwarmt de soldeerpasta tot 235-255°C in 10 temperatuurzones, waardoor het smelt en verbindingen kan vormen. De soldeerpasta koelt vervolgens af en stolt. Het verwarmingsgas kan lucht of stikstof zijn.

3D AOI-apparatuur wordt gebruikt om de kwaliteit van soldeerverbindingen te inspecteren, wat een grotere nauwkeurigheid biedt dan traditionele 2D-inspectie en uitstekende soldeerkwaliteit garandeert.

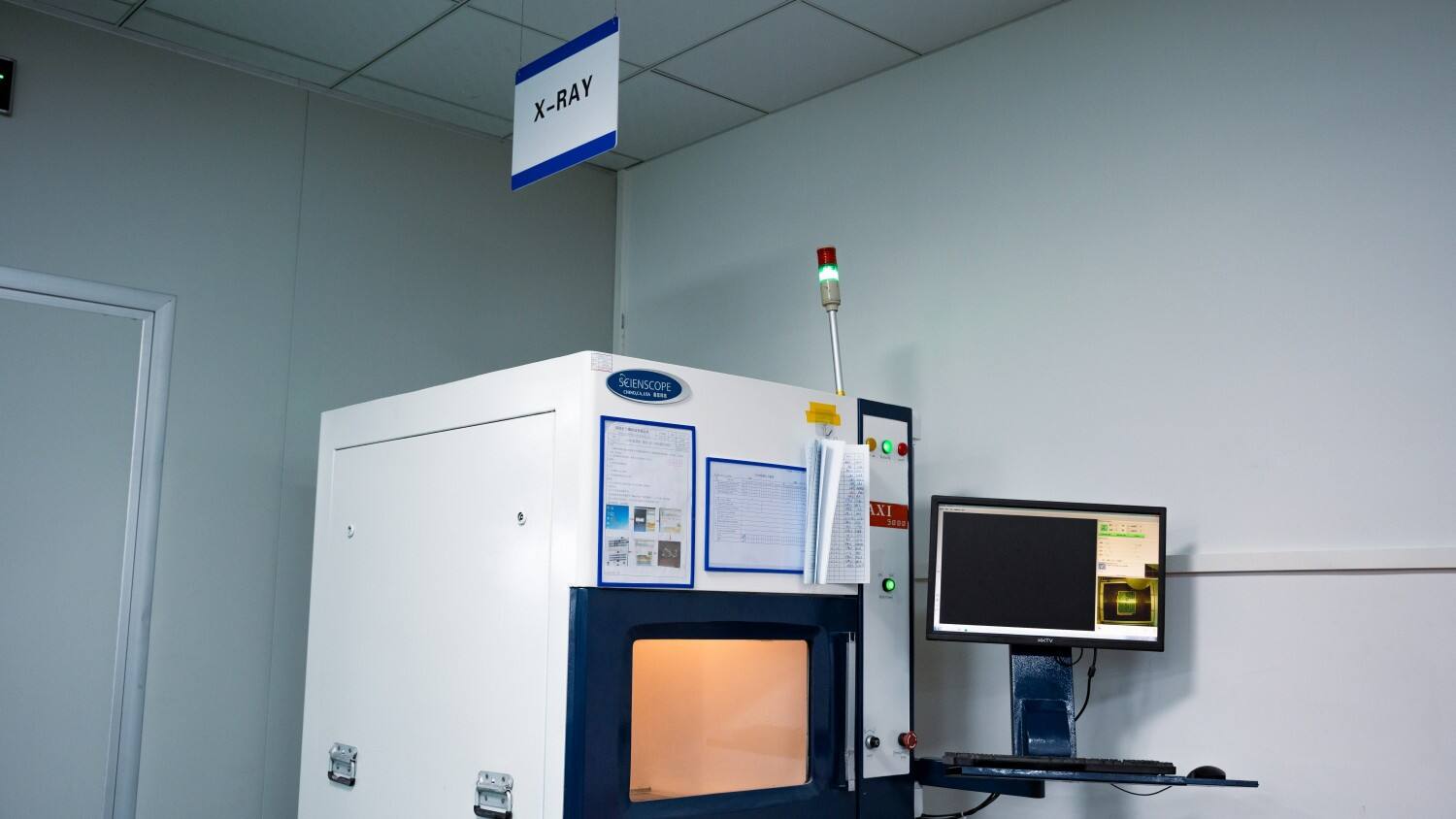

Wordt gebruikt om soldeerverbindingen in onzichtbare gebieden te inspecteren, zoals BGAs. Röntgenstralen kunnen onderscheid maken tussen materialen met verschillende dichtheden en leveren een zwart-witbeeld om de kwaliteit van soldeerverbindingen te beoordelen.

Verwijder oppervlakte-olie en restflux om een schone plaatoppervlakte te garanderen.

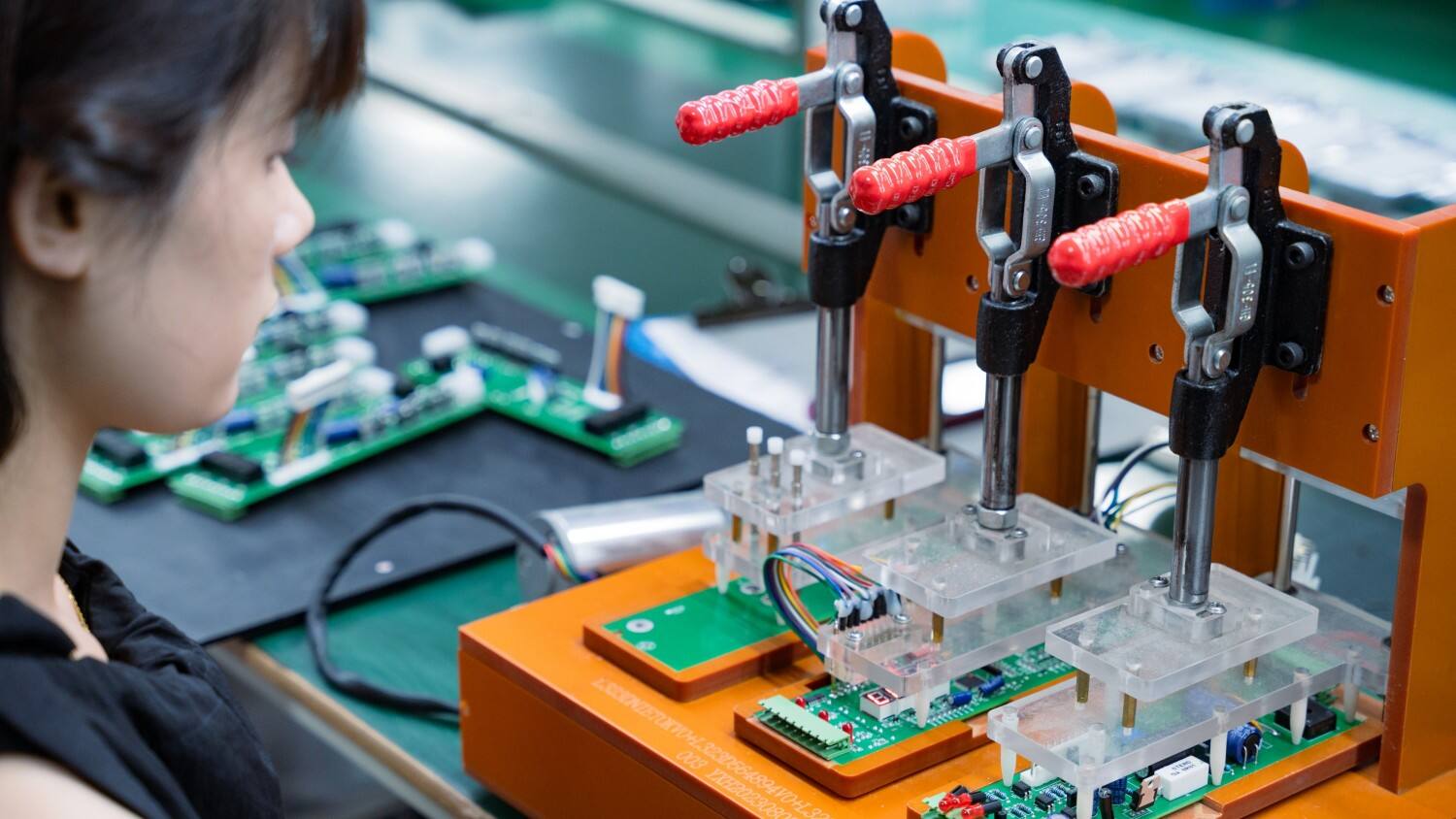

Voer de eindtest en inspectie van de platen uit na SMT-solderen.

Statische elektriciteit kan bepaalde elektronische componenten beschadigen, daarom wordt antistatische verpakking gebruikt om veilig transport te garanderen.

Soldeurballen ontstaan na de reflow als gevolg van te hoge luchtvochtigheid in de apparatuur of een vuile stencilonderkant, wat elektrische storingen kan veroorzaken.

Het solderen lijkt succesvol, maar in werkelijkheid is de verbinding niet stevig, wat resulteert in slechte contacten en wisselende werking.

Te veel soldeerpasta zorgt ervoor dat twee pads met elkaar verbonden worden, wat een kortsluiting veroorzaakt. Dit wordt meestal veroorzaakt door overmatig afdrukken van soldeerpasta. Probeer de stencildikte te verlagen.

Één uiteinde van een component komt los, mogelijk door ongelijkmatige verwarming van de soldeerpasta of onjuiste plaatsing.

PCBally is een wereldwijde hoog-mix, hoog-volume, hoge-snelheid SMT PCB assemblagefabrikant met meer dan 16 jaar ervaring in de industrie. PCBally beschikt over acht geavanceerde SMT productielijnen en bedient klanten wereldwijd.