SMT înseamnă "Surface-Mount Technology" (Tehnologie de Montare pe Suprafață). Asamblarea SMT implică utilizarea unui echipament automatizat pentru a plasa și lipi cu precizie componentele electronice pe suprafața unei plăci de circuit imprimat (PCB). Odată cu avansarea tehnologiei inteligente, SMT a înlocuit asamblarea tradițională cu găuri. Tehnologia SMT îmbunătățește automatizarea producției, reducând semnificativ costurile și timpul de fabricație a PCB-urilor, în timp ce face plăcile de circuit mai mici.

Asamblarea SMT are caracteristici de montare standardizate, automatizate și fără găuri. Împreună cu utilizarea componentelor mai mici, SMT elimină nevoia de forare comparativ cu asamblarea tradițională cu găuri, reducând semnificativ costurile și accelerând producția.

Utilizând componente electronice cu pini scurți sau fără pini, TMS reduce eficient inductanța și capacitatea parazită introdusă de pini, îmbunătățind performanțele PCB-ului în ceea ce privește frecvența și viteza, în același timp controlând mai bine generarea de căldură.

Odată cu avansarea continuă a tehnologiei, produsele electronice devin din ce în ce mai inteligente și sofisticate, ceea ce creează cerințe tot mai mari privind densitatea asamblării PCB. Tehnologia TMS răspunde perfect acestei probleme, făcând posibilă asamblarea PCB de înaltă densitate.

Producția automatizată asigură ca fiecare lipitură să fie realizată corespunzător, îmbunătățind fiabilitatea și stabilitatea produselor electronice.

Dimensiunile reduse ale componentelor și tehnologia TMS permit o utilizare mai eficientă a suprafeței PCB-ului.

Procesul standard al companiei noastre are 16 pași:

Controlul calității intrării (IQC) asigură calitatea tuturor componentelor și reduce erorile de plasare a materialelor.

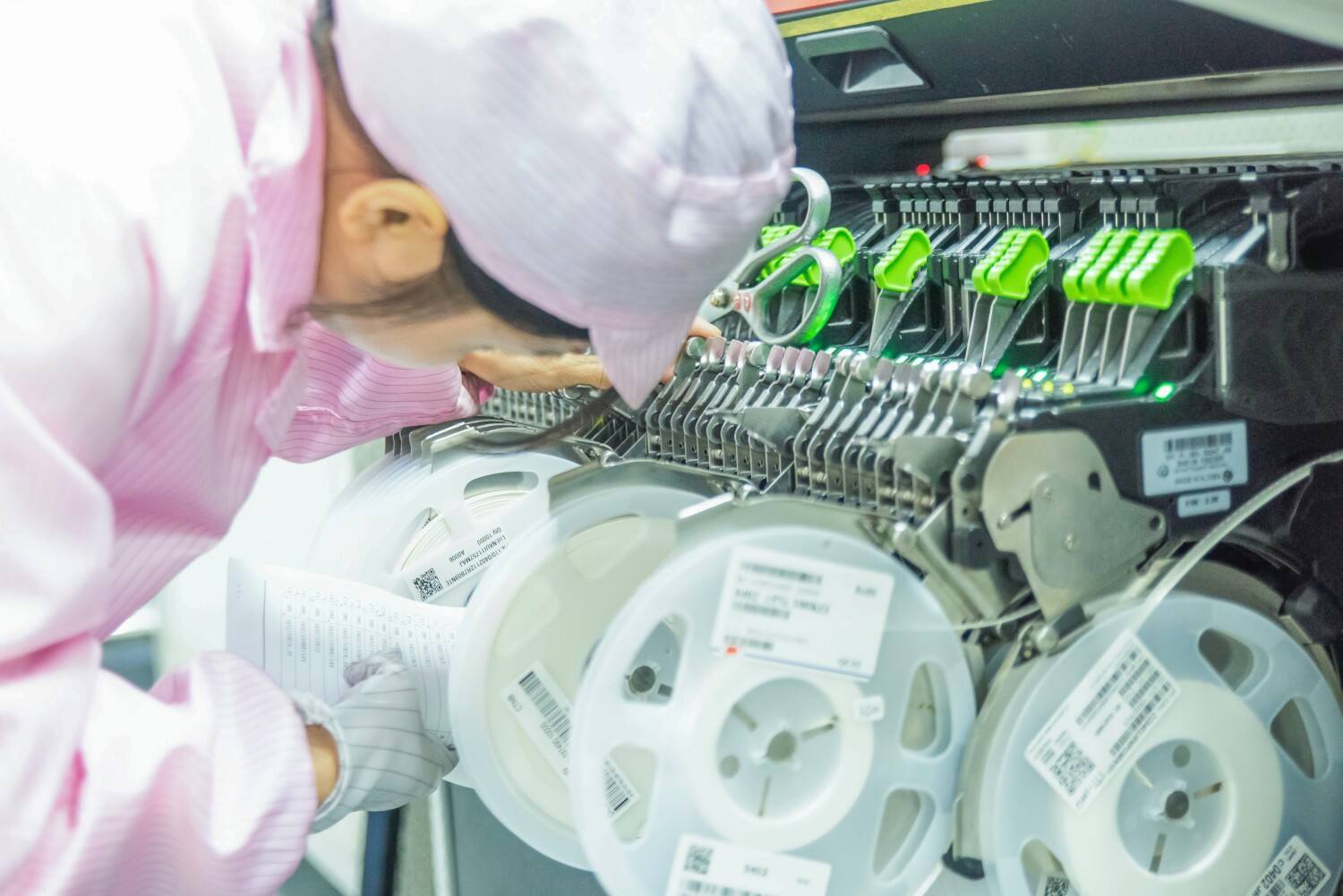

Toate materialele au coduri QR unice. Scanați codul QR la începutul unui proiect pentru a obține tipul și cantitatea corectă a componentei, asigurând o plasare precisă.

Plăcile PCB sunt produse conform fișierului PCB, asigurând plasarea corectă a fiecărui pad de componentă.

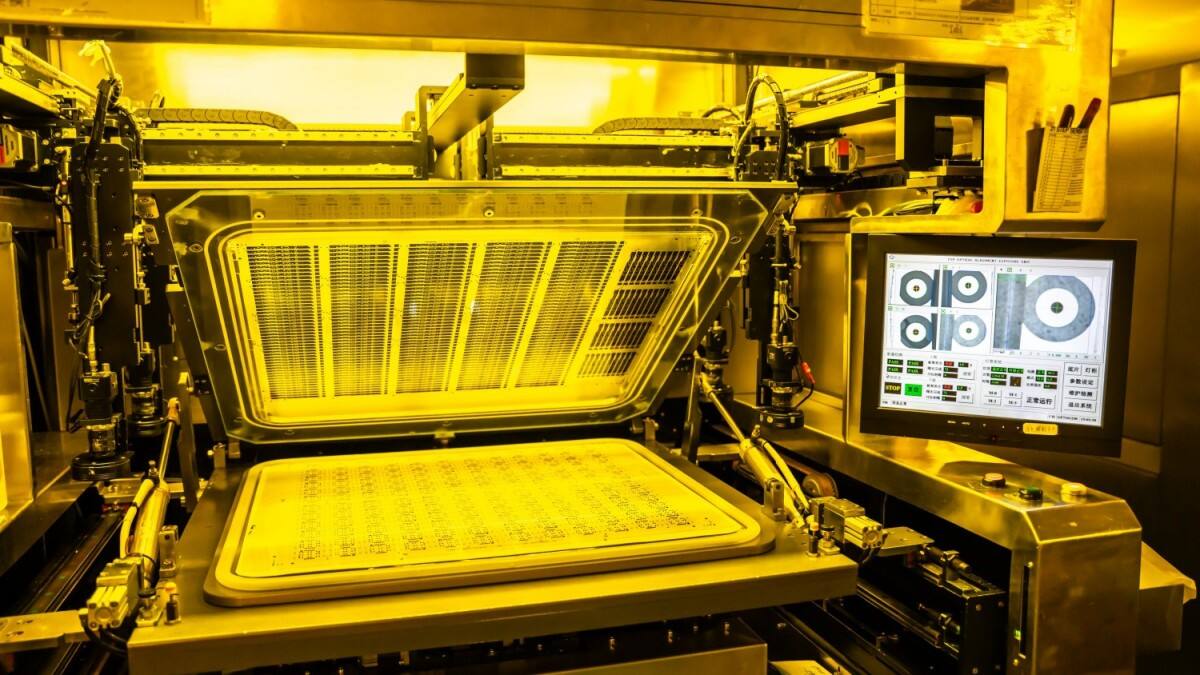

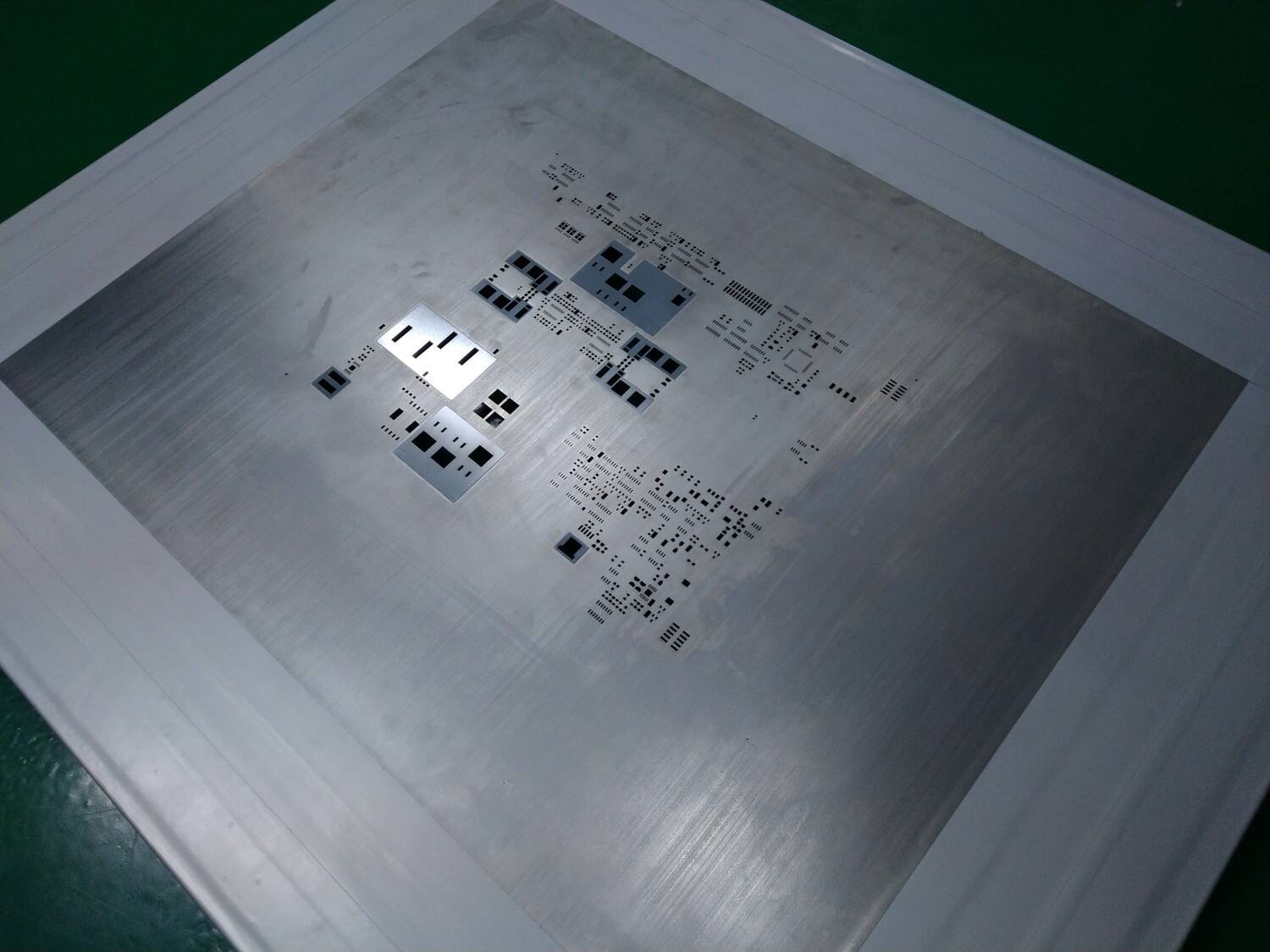

Șabloanele perforate cu laser sunt produse conform fișierului de plasare pentru imprimarea pastei de lipit.

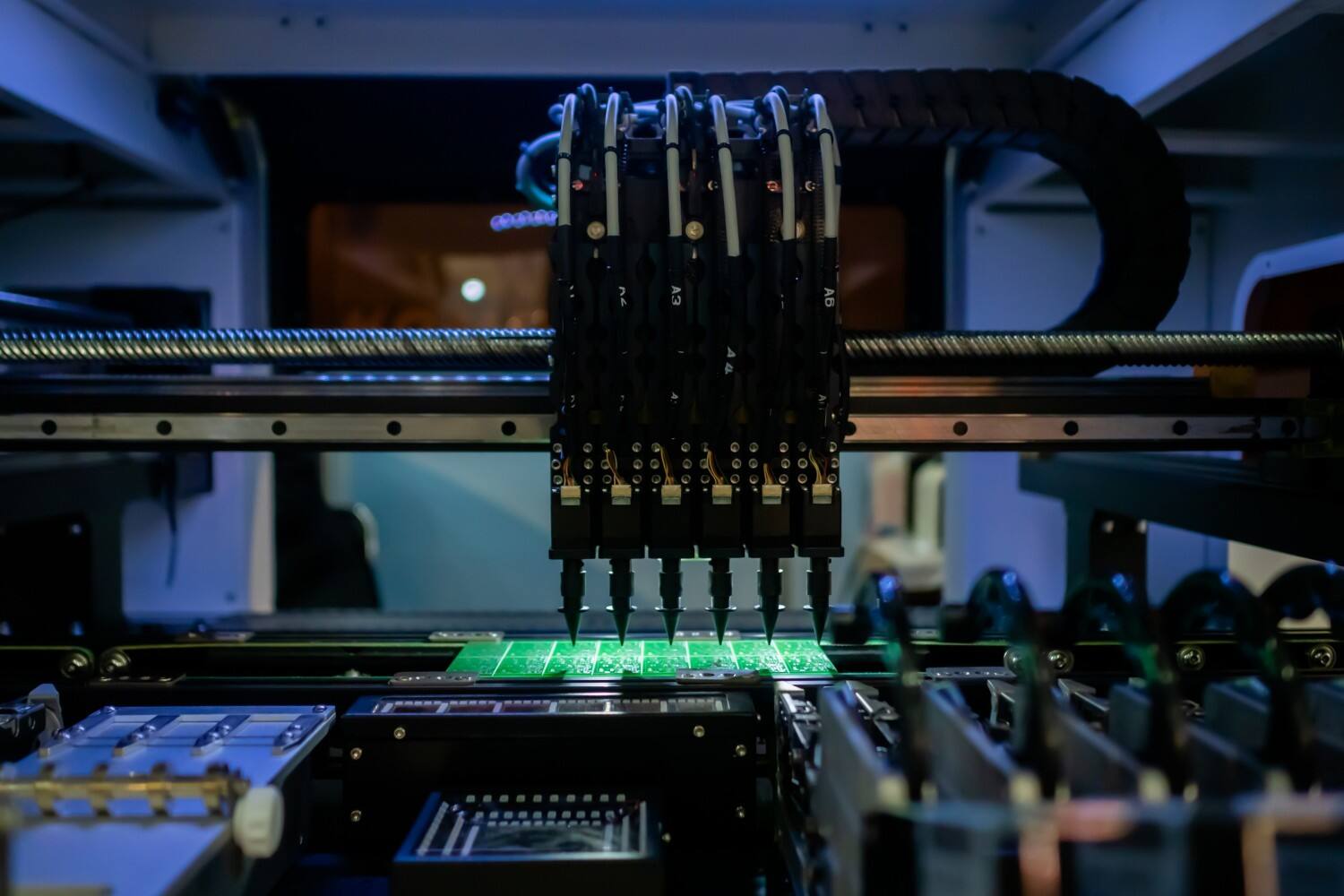

Programarea mașinii de plasare asigură o plasare precisă a componentelor electronice pe placa PCB.

Benziile sunt preluate din depozit și codul QR este scanat pentru a asigura încărcarea corectă. Erorile apărute la scanarea codului QR sunt afișate, reducând astfel erorile de amplasare.

Pasta de lipit este un amestec de flux și cositor. Este aplicată pe padurile PCB cu ajutorul unei raclete. Grosimea ștanței și presiunea racletei determină grosimea pastei de lipit, influențând astfel calitatea lipirii ulterioare.

Echipamentul SPI este utilizat pentru a verifica înălțimea, aria și planitatea pastei de lipit, pentru a asigura calitatea imprimării.

Machines de montare SMT cu precizie ridicată și viteză mare plasează componentele mai mari de 0201 conform instrucțiunilor programului, având o capacitate de producție de peste 40.000 de bucăți pe oră.

Verifică pasta de lipit pentru o imprimare corespunzătoare. Dacă se identifică probleme, procesul este reluat pentru reimprimare.

Furnalul de reflow încălzește pasta de lipit la 235-255°C în 10 zone de temperatură, topind-o și permițându-i să formeze o conexiune. Pasta de lipit se răcește apoi și se solidifică. Gazul de încălzire poate fi aer sau azot.

echipamentul AOI 3D este utilizat pentru a verifica calitatea lipiturilor, oferind o mai mare precizie decât inspecția tradițională 2D și asigurând rezultate excelente de lipire.

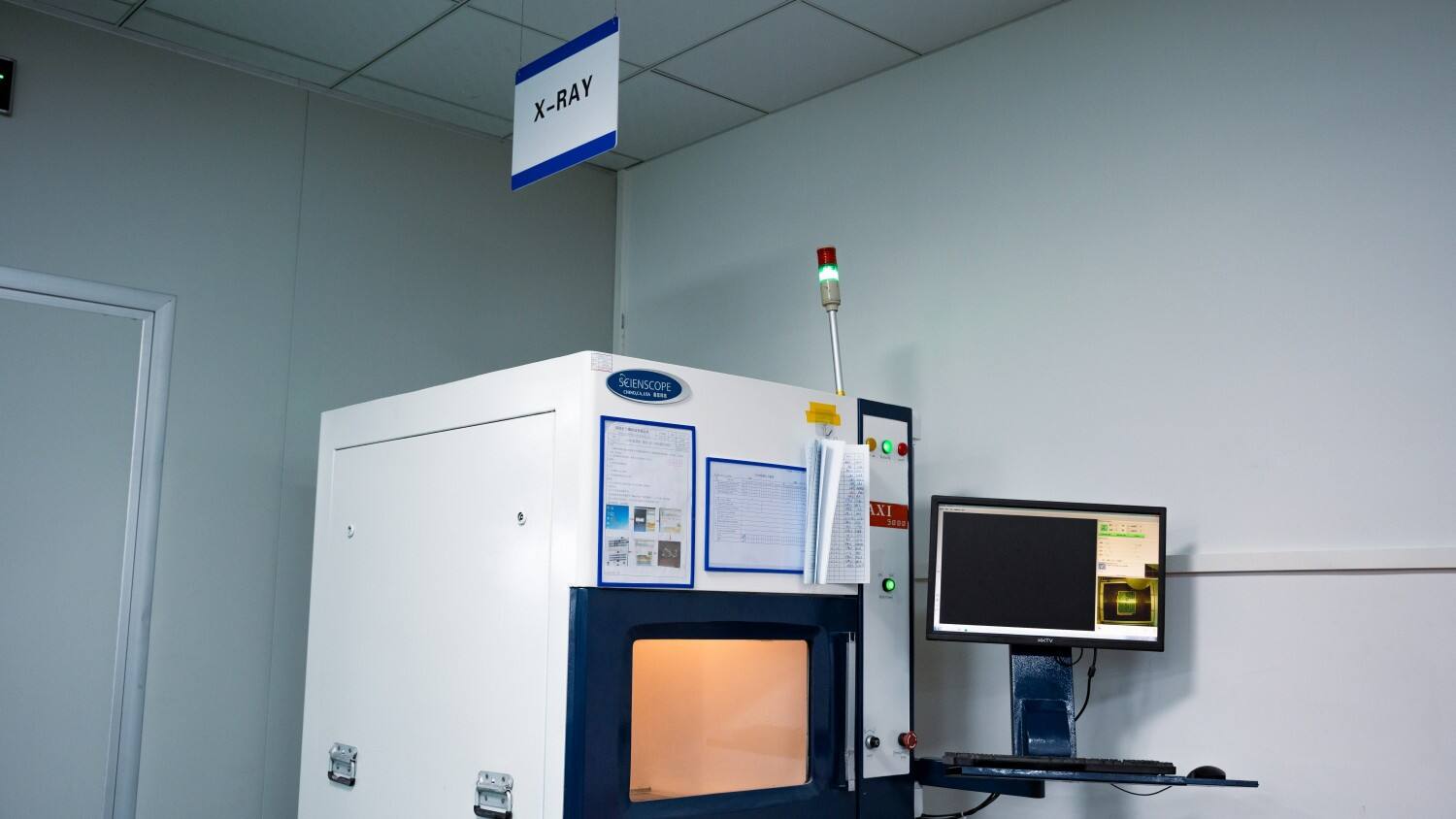

Este utilizată pentru a verifica lipiturile din zonele invizibile, cum ar fi BGAs. Razele X pot distinge între materiale cu densități diferite, oferind o imagine alb-negru pentru a evalua calitatea lipiturilor.

Eliminați uleiul de pe suprafață și fluxul rezidual pentru a asigura o suprafață curată a plăcii.

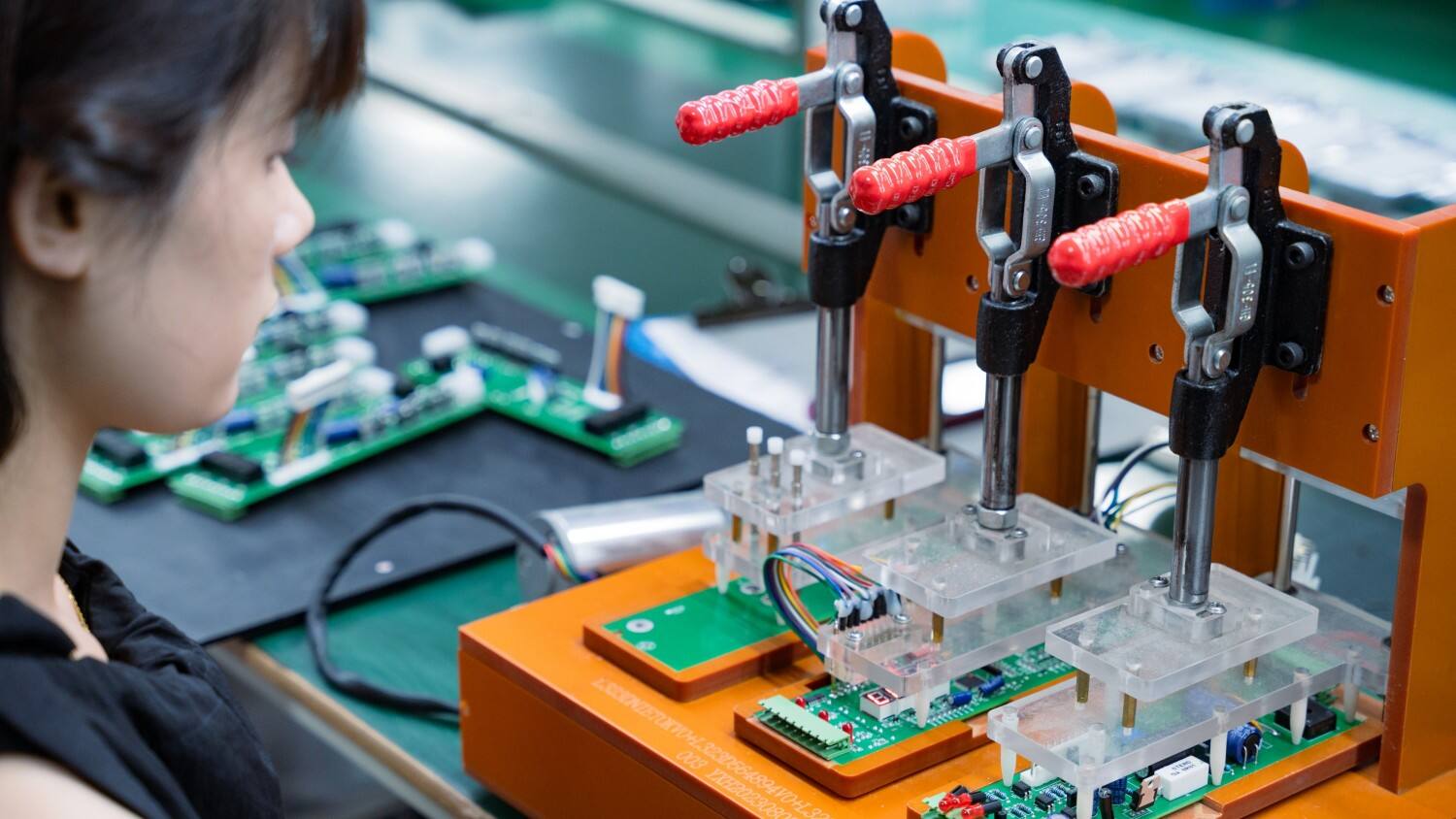

Efectuați testarea finală și inspecția plăcilor după lipirea SMT.

Electricitatea statică poate deteriora anumite componente electronice, astfel încât ambalajul antistatic este utilizat pentru a asigura transportul sigur.

Bilele de lipită se formează după reflow datorită umidității excesive din echipament sau a fundului stencilei murdar, ceea ce poate cauza defecte electrice.

Lipirea pare a fi reușită, dar în realitate conexiunea nu este sigură, rezultând un contact slab și o funcționare intermitentă.

Lipitura excesivă conectează două plăci, provocând un scurtcircuit. Acest lucru este de obicei cauzat de imprimarea excesivă a pastei de lipit. Încercați să reduceți grosimea stencilei.

Unul dintre capetele componentei se ridică, posibil din cauza încălzirii neuniforme a pastei de lipit sau a plasării incorecte.

PCBally este un producător global de înaltă varietate, mare volum și mare viteză pentru asamarea SMT PCB, cu peste 16 ani de experiență în industrie. PCBally operează opt linii de producție avansate SMT și deservește clienți din întreaga lume.