În proiectarea și fabricarea PCB-urilor, vias sunt utilizate ca „poduri” pentru a conecta diferite straturi. Dacă acestea sunt expuse, pot deveni ușor o sursă ascunsă care afectează calitatea asamblării. În timpul sudării, pasta de lipit poate cădea în orificiu, rezultând suduri insuficiente sau chiar incapacitatea de a forma suduri eficiente, asemănător cu o crăpătură într-un baraj care va scurge apă. Odată apărute astfel de probleme, acestea vor afecta direct conductibilitatea și fiabilitatea circuitului.

Tehnologia de acoperire a viaselor, în termeni simpli, constă în învelirea sau umplerea acestora cu o mască de lipire sau materiale speciale, ceea ce poate preveni eficient pătrunderea pastei de lipit și reduce riscul scurtcircuitelor accidentale. În funcție de cerințele funcționale și scenariile de aplicație ale viaselor, există trei metode comune de acoperire:

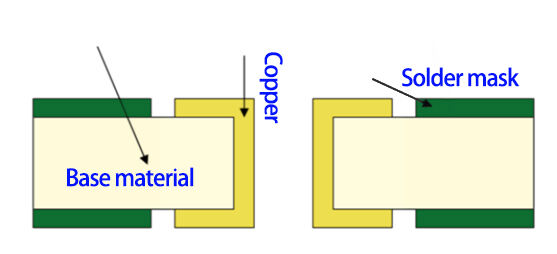

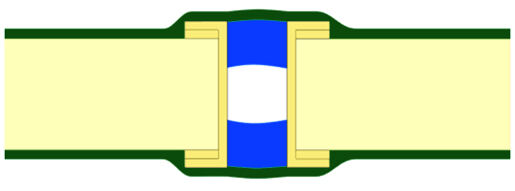

Acoperirea viaselor (Via Tenting) acoperă direct viasele cu cerneală de mască de lipire fără pași suplimentari de procesare, asemenea acoperirii viaselor cu un strat de "tifon". Există două forme specifice:

1. Ecranare unilaterală: o parte a viasului este acoperită cu cerneală de mască de lipire, iar cealaltă parte rămâne deschisă, potrivită pentru scenarii cu cerințe ușoare de disipare a căldurii;

2. Ecranare bilaterală: ambele părți ale viasului sunt complet acoperite cu cerneală de mască de lipire, oferind o protecție mai bună și fiind potrivită pentru viase de semnal obișnuite, putând preveni eficient pătrunderea pastei de lipit în gaură din greșeală.

Această metodă este ieftină și simplă în proces, fiind cea mai utilizată metodă de protecție de bază în PCB-urile convenționale. Notă la proiectare: fișierul de deschidere al stratului de mască de lipire trebuie să marcheze clar zona care nu trebuie acoperită, pentru a evita conflictele dintre procesul de ecranare și cerințele de proiectare

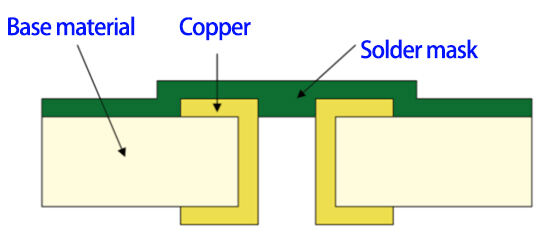

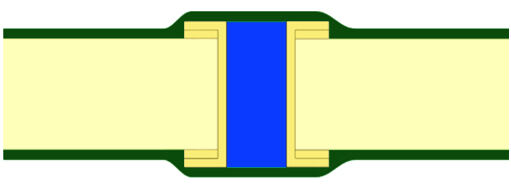

Umplerea cu contacte (Via Plugging) constă în a "umple parțial" un contact cu materiale neconductive, cum ar fi rășina epoxidică și vopseaua de mască de lipire, asemenea închiderii contactului cu un "plonjor moale". Există două metode specifice:

1. Umplere pe o singură parte: se umple parțial contactul cu material neconductor dintr-o parte, se acoperă suprafața cu mască de lipire, iar cealaltă parte rămâne deschisă;

2. Umplere pe ambele părți: se umple parțial ambele părți ale contactului și se acoperă cu mască de lipire.

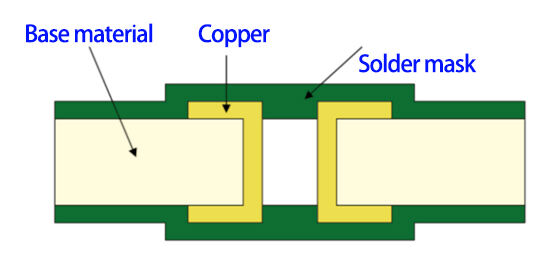

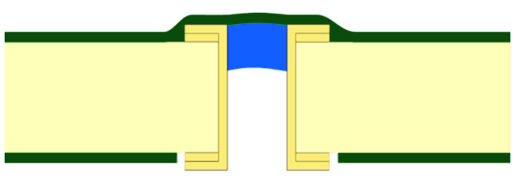

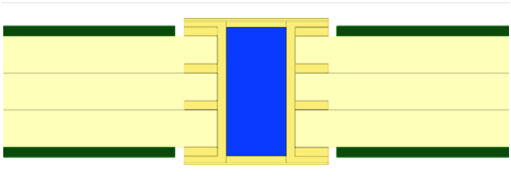

Umplerea traseului (via) constă în completarea acestuia cu un material neconductor, echivalând cu adăugarea unui "nucleu solid" în traseu. Acest proces este potrivit în special pentru zonele cu o dispunere densă, cum ar fi BGA. Dacă traseele din aceste zone rămân expuse, pasta de lipit va curge din pad în orificiu în timpul lipirii, ceea ce duce la o cantitate insuficientă de lipit și la formarea unor lipituri reci sau chiar la absența lipirii, ceea ce afectează semnificativ calitatea asamblării PCB-ului. Principalele forme ale acesteia sunt:

1. Umplere completă + acoperire opțională: umpleți complet via-ul cu material necoductiv și suprafața poate fi acoperită cu mască de lipire (sau nu poate fi acoperită, în funcție de cerințele de sudare);

2. Umplere + Căpăcit: Acesta este un proces mai sofisticat - mai întâi se face electroplacarea și se curăță via-ul, apoi se presoară material necoductiv și se solidifică, iar în final se șlefuiește fața de capăt a orificiului să fie plană și se metalizează pentru a face suprafața atât plană, cât și lipibilă. Această metodă este potrivită în special pentru designul "Via-in-Pad", și poate susține și ambalarea cu via-uri micro în stivă, deschizând calea pentru cablare densă între BGAs.

Alegerea metodei potrivite de acoperire a vioanelor necesită o judecată cuprinzătoare, bazată pe factori precum diametrul vioanei, numărul de straturi ale PCB-ului și cerințele de asamblare. Indiferent dacă este vorba de o protecție de bază sau de umplere avansată, esența este de a reduce riscurile de sudare și de a îmbunătăți fiabilitatea PCB-ului. Acesta este și principiul căruia îi păstrăm întotdeauna loiali în alegerea procesului, pentru a ne asigura că fiecare PCB poate rezista testului aplicației reale.