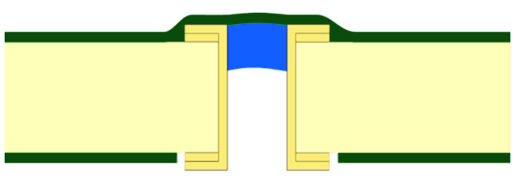

در طراحی و ساخت برد مدار چاپی (PCB)، ویاها به عنوان «پل» برای اتصال لایههای مختلف استفاده میشوند. اگر این ویاها در معرض بیرونی باشند، میتوانند به راحتی خطراتی پنهان شوند که کیفیت مونتاژ را تحت تأثیر قرار دهند. در زمان لحیمکاری، خمیر لحیم ممکن است در این حفرهها فرو برود و منجر به ایجاد اتصالات لحیمکاری ناکافی یا حتی عدم تشکیل اتصال مؤثر شود، دقیقاً مانند اینکه یک شکاف در سد باعث نشت آب میشود. وقتی چنین مشکلاتی رخ دهند، به طور مستقیم بر روی هدایت الکتریکی و قابلیت اطمینان مدار تأثیر میگذارند.

به طور ساده، تکنولوژی پوشش دهی از طریق فیلر یا ماسک لحیم کاری یا مواد خاص، به منظور پوشاندن یا پر کردن مسیرهای عبور برق (ویا) انجام میشود. این کار به طور موثر از نفوذ خمیر لحیم جلوگیری کرده و خطر ایجاد اتصال کوتاه تصادفی را کاهش میدهد. با توجه به نیازهای عملکردی و شرایط کاربردی ویاها، سه روش متداول پوشش دهی وجود دارد:

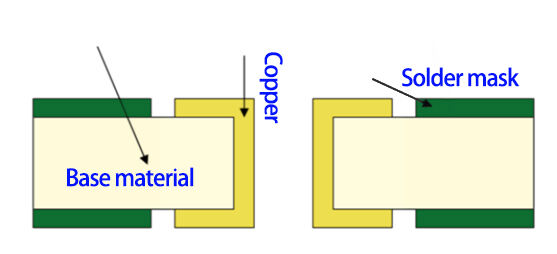

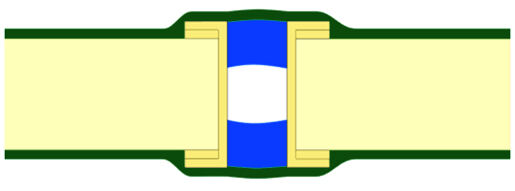

پوشش دهی ویا به صورت مستقیم مسیرهای عبور برق (ویا) را با استفاده از جوهر ماسک لحیم کاری و بدون نیاز به مراحل اضافی فرآیند پوشانده است. این کار شبیه به پوشاندن ویا با یک لایه "پارچه مرطوب" است. این روش دو شکل خاص دارد:

1. حفاظت یکطرفه: یک طرف مسیر عبور برق (ویا) با جوهر ماسک لحیم کاری پوشانده میشود و طرف دیگر باز باقی میماند، این روش برای شرایطی با نیاز متوسط به دفع گرما مناسب است.

2. حفاظت دوطرفه: هر دو طرف مسیر عبور برق (ویا) به طور کامل با جوهر ماسک لحیم کاری پوشانده میشود، این روش از حفاظت بیشتری برخوردار است و برای ویاهای سیگنال معمولی مناسب است. همچنین به طور موثر از جریان یافتن خمیر لحیم به داخل سوراخ جلوگیری میکند.

این روش از نظر فرآیند ارزان و ساده است و رایجترین روش حفاظتی در برد مدارهای معمولی محسوب میشود. نکته قابل توجه در طراحی: فایل بازکردن پنجره لایه ماسک لحیم باید به وضوح ناحیهای که نیازی به پوشش دادن ندارد را مشخص کند تا از تعارض بین فرآیند محافظت و الزامات طراحی جلوگیری شود

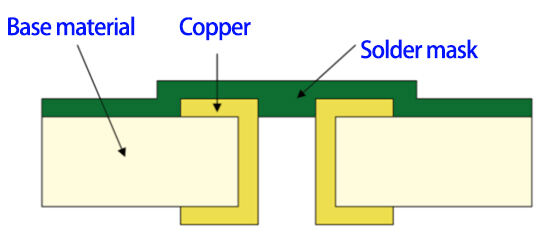

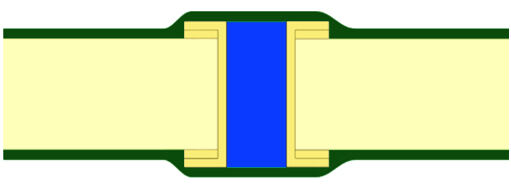

پر کردن ویا به معنی "نیمه پر کردن" یک ویا با مواد غیرهادی مانند رزین اپوکسی و جوهر ماسک لحیم است، دقیقاً مانند پر کردن ویا با یک "پلاگ نرم". این کار به دو روش خاص انجام میشود:

1. پر کردن یکطرفه: پر کردن جزئی ویا از یک طرف با ماده غیرهادی، پوشاندن سطح با ماسک لحیم و نگه داشتن طرف دیگر باز؛

2. پر کردن دوطرفه: پر کردن جزئی ویا از هر دو طرف و پوشاندن آن با ماسک لحیم.

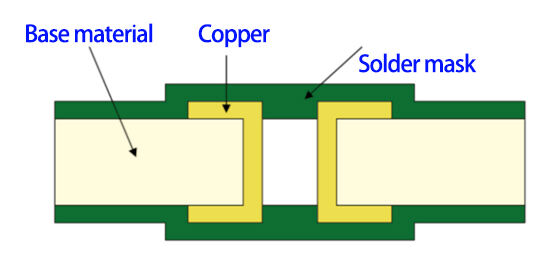

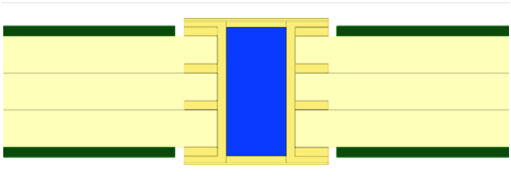

پر کردن مسیر به این معنی است که مسیر بهطور کامل با ماده غیرهادی پر شود، که مانند اضافه کردن یک هسته جامد به مسیر است. این فرآیند بهویژه برای مناطق با چیدمان با دانسیته بالا مانند BGA مناسب است. اگر مسیرهای موجود در این مناطق بیپوشش باشند، خمیر لحیم در هنگام جوشکاری از روی پد به داخل سوراخ جریان پیدا میکند و باعث ایجاد اتصالهای لحیمکاری ناکافی یا حتی بدون لحیمکاری میشود که این امر تأثیر بزرگی بر کیفیت مونتاژ برد دارد. شکلهای اصلی آن به شرح زیر است:

1. پرکردن کامل + پوشش اختیاری: این فرآیند شامل پرکردن کامل مسیر با مادهای غیرهادی است و سطح آن میتواند با ماسک لحیم پوشیده شود (یا اینکه پوشیده نشود، بسته به نیاز لحیمکاری);

2. پرکردن + درپوش: این فرآیند پیچیدهتر است — ابتدا مسیر را الکتروپلیت و تمیز میکنند، سپس ماده غیرهادی را داخل مسیر فشار داده و آن را سفت میکنند، در نهایت سطح انتهایی مسیر را صاف میکنند و آن را فلزی مینمایند تا سطح هم صاف و هم قابلیت لحیمکاری داشته باشد. این روش بهویژه برای طراحی "مسیر در پد" مناسب است و همچنین میتواند بستهبندی میکرو مسیر انباشته را پشتیبانی کند و راه را برای سیمکشی متراکم بین BGAs هموار کند.

انتخاب روش مناسب پوشش ویا نیازمند قضاوت جامعی بر اساس عواملی مانند قطر ویا، تعداد لایههای PCB و الزامات مونتاژ است. آیا این پوشش، پوشش اساسی یا پرکردن پیشرفته است، هسته اصلی کاهش خطرات لحیمکاری و بهبود قابلیت اطمینان PCB میباشد. این همان اصلی است که ما همواره در انتخاب فرآیند رعایت میکنیم تا اطمینان حاصل کنیم هر PCB میتواند آزمایش کاربرد واقعی را پشت سر بگذارد.