• دوربین رنگی یا سیاه و سفید در بالای برد مداری نصب شده است

• نورپردازی زاویهدار برای تشخیص تغییرات ارتفاعی

• برد مداریها از روی دوربین توسط سیستم نوار نقاله عبور داده میشوند و این امر پوشش کامل بازرسی را فراهم میکند

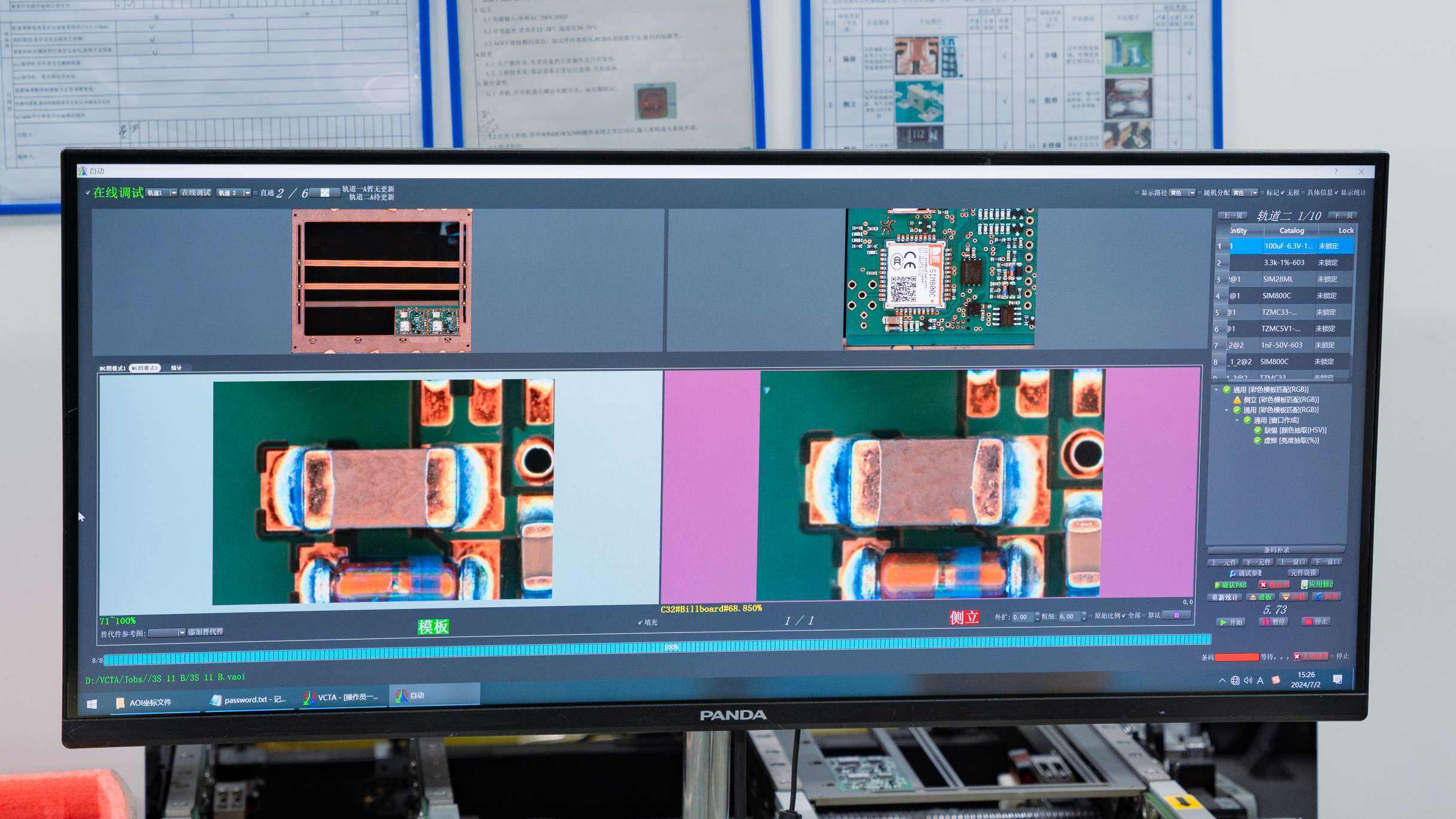

• نرمافزار تصویر گرفته شده را با یک الگوی استاندارد مقایسه میکند

• الگوریتمهای پردازش تصویر ناهماهنگیها را تشخیص میدهند

• الگوریتمهای تشخیص و دستهبندی نقصها قابل آموزش و بهینهسازی هستند

• مختصات موقعیت نقص و دادههای ابعادی

• تصویر یا ویدیویی از نقصهای تشخیص داده شده

• گزارش با آمار خرابیها

• تعیین قبولی/رد شدن

• قطعات از دست رفته

• قطعات اشتباه یا جابهجا شده

• انحراف موقعیت قطعه

• خطا در جهتگیری قطعه

• Tombstoning

• لحیم کم

• لحیم اضافی

• گلولههای لحیم/پاشش

• اتصال لحیمی (کوتاه)

• حفرههای لحیمی

• نبودن چاپ سیلک

• چاپ سیلک اشتباه یا نامفهوم

• بارکدهای غیرقابل خواندن

• آسیب به مسیرهای مدار

• دیافراگمهای مسدود شده

• مواد خارجی باقیمانده

• مشکلات اچینگ یا آبکاری

• پدهای بلند شده

• آسیب به مسیرهای مدار

• دیافراگمهای مسدود شده

• مواد خارجی باقیمانده

• مشکلات اچینگ یا آبکاری

• پدهای بلند شده

• برنامهریزی فرآیند بازرسی

• بهینهسازی نور، دوربین و فوکوس

• بارگذاری یک صفحه مرجع استاندارد

نمونههای تست را برای تنظیم عملکرد بازرسی انجام دهید

الگوریتمها و آستانهها را بهینه کنید

تعیین دقیق نقص و عدم وجود نقص گمشده را تأیید کنید

حمل و اسکن خودکار صفحات

عملیات مداوم با اطلاعیههای قبولیت/رد

نظارت بر فرآیند و تحلیل روند

تصاویر و مختصات نقص را مشاهده کنید

رد کردن بردهای دارای عیوب اساسی

دستهبندی بر اساس نوع و شدت عیب

تولید گزارشهای مربوط به نرخ عیوب

شناسایی الگوهای عیب و روندها

انجام تحلیل علت اصلی

اجرا کردن اقدامات اصلاحی برای کاهش نرخ عیوب

که در خط تولید یکپارچه شده است، این دستگاه فوراً پس از فرآیند SMT عملیات بازرسی را انجام داده و منبع عیوب را به سرعت شناسایی میکند.

روش بازرسی انعطافپذیر و مستقل، امکان نمونهبرداری تصادفی و تأیید کیفیت فرآیند را فراهم میکند.

با دو کانال بازرسی مستقل، ظرفیت تولید را دو برابر میکند و قابلیت بازرسی اضافی فراهم میکند.

سیستم دستی با هزینه کمتر اما با محدودیت در مساحت بازرسی.

که در خط تولید یکپارچه شده است، این دستگاه فوراً پس از فرآیند SMT عملیات بازرسی را انجام داده و منبع عیوب را به سرعت شناسایی میکند.

روش بازرسی انعطافپذیر و مستقل، امکان نمونهبرداری تصادفی و تأیید کیفیت فرآیند را فراهم میکند.

با دو کانال بازرسی مستقل، ظرفیت تولید را دو برابر میکند و قابلیت بازرسی اضافی فراهم میکند.

سیستم دستی با هزینه کمتر اما با محدودیت در مساحت بازرسی.

• عیوب با کنتراست پایین ممکن است شناسایی نشوند

• اشتباه در تشخیص قطعات و مشخصات آنها

• سایههای زیر یا پشت قطعات

• تشخیص اشتباه ناشی از ساختار برد مدار چاپی (PCB)

• توانایی محدود در بازرسی زیر لایه (underfill)

• دشواری در شناسایی عیوب درون برد/زیر سطح

مقایسه با ICT (تست مدار درجا)

• AOI عیوب مونتاژ را تشخیص میدهد، در حالی که ICT تست الکتریکی انجام میدهد

• AOI دادههای دقیقتری در مورد محل و نوع عیب ارائه میکند

• AOI را میتوان قبل از تست الکتریکی استفاده کرد

مقایسه با روش اشعه ایکس (X-Ray)

• AOI ارزانتر و سریعتر از روش اشعه ایکس است

• اشعه ایکس میتواند عیوب داخلی را که دستگاه AOI نمیتواند تشخیص دهد، شناسایی کند

• AOI دارای سرعت بازرسی بیشتری در خط تولید است

مقایسه با دستگاه SPI (بازرسی خمیر لحیم)

• AOI کیفیت مونتاژ را پس از لحیمکاری بازرسی میکند

• SPI کیفیت چاپ خمیر لحیم را قبل از مونتاژ بررسی میکند

• فناوری AOI مناسب را بر اساس نیاز خود انتخاب کنید

• با دقت رویههای بازرسی را توسعه دهید

• محدودیتها را درک کنید و از اتکای بیش از حد به آن خودداری کنید

• از دادههای AOI برای تعمیرات هدفمند و تحلیل ریشهای استفاده کنید

• نتایج AOI را با سایر روشهای تست همبسته کنید

• بهطور مداوم رویههای بازرسی را بر اساس بازخورد بهبود دهید

• AOI را بهصورت خطی جهت تشخیص سریعتر نقصها پیادهسازی کنید

• پیادهسازی AOI را به عنوان بخشی از سیستم مدیریت کیفیت خود انجام دهید

بازرسی نوری خودکار (AOI) یک فناوری کنترل کیفیت ضروری در فرآیند مونتاژ SMT است. این مقاله مروری بر اصول کارکرد AOI و نقش آن در تشخیص نقصهای سطحی در مونتاژهای PCB ارائه میدهد. درک کامل از قابلیتها، موارد مثبت اشتباه و محدودیتهای AOI به مهندسان تولید کمک میکند تا کاربرد آن را در یک استراتژی جامع کیفی بهینه کنند. با پیادهسازی مناسب، AOI دادههای بازرسی ارزشمندی فراهم میکند که به بهبود بازده، کاهش تشخیصهای از دست داده شده و دستیابی به کیفیت مداوم محصول کمک میکند.