• Kamera berwarna atau monokrom yang dipasang di atas PCB

• Pencahayaan bersegi untuk mengesan perbezaan ketinggian

• PCB dihantar melalui sistem penghantar di bawah kamera untuk mencapai 100% liputan pemeriksaan

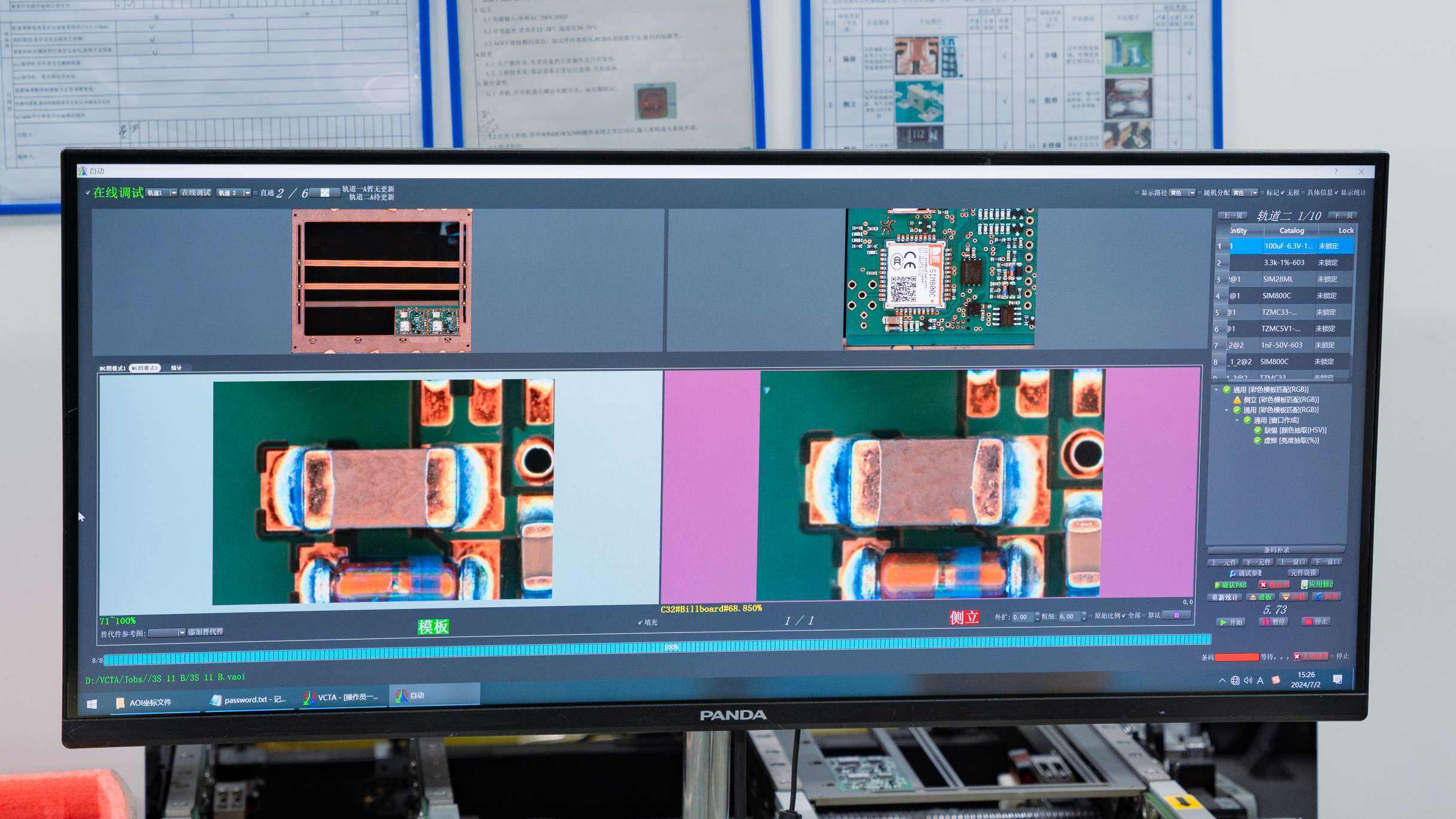

• Perisian membandingkan imej yang dirakamkan dengan plat rujukan

• Algoritma pemprosesan imej mengesan sebarang ketidakhadiran

• Algoritma pengesanan dan pengelasan kecacatan boleh dilatih dan dioptimumkan

• Koordinat lokasi kecacatan dan data dimensi

• Gambar atau video kecacatan yang dikesan

• Laporan dengan statistik kegagalan

• Penentuan Lulus/Gagal

• Komponen Yang Hilang

• Komponen Yang Salah atau Tersalah Letak

• Keselarian Posisi Komponen

• Kesilapan Orientasi Komponen

• Tombstoning

• Loyang Tidak Mencukupi

• Loyang Berlebihan

• Bola-bola Loyang/percikan

• Jambatan Loyang (Lekapan)

• Ruang Legong Dalam Loyang

• Tiada Skrin Sutera

• Skrin Sutera Tersasar atau Tidak Jelas

• Kod Bar Tidak Boleh Dibaca

• Kerosakan Trek

• Via Tersumbat

• Bahan Asing Berlebihan

• Masalah Pengukiran atau Penyaduran

• Pad Terangkat

• Kerosakan Trek

• Via Tersumbat

• Bahan Asing Berlebihan

• Masalah Pengukiran atau Penyaduran

• Pad Terangkat

Atur cara proses pemeriksaan

Optimumkan pencahayaan, kamera, dan fokus

Muatkan plat rujukan emas

Uji sampel untuk menetapkan prestasi pemeriksaan

Optimumkan algoritma dan ambang batas

Sahkan penentuan kegagalan yang tepat dan tiada kecacatan yang terlepas

Pengangkutan dan pengimbasan plat secara automatik

Operasi berterusan dengan notifikasi lulus/gagal

Pemantauan proses dan analisis trend

Lihat imej dan koordinat kecacatan

Tolak papan litar dengan kecacatan kritikal

Kategorikan mengikut jenis dan keparahan kecacatan

Menjana laporan kadar kecacatan

Mengenal pasti corak dan trend kecacatan

Melakukan analisis punca sebenar

Melaksanakan tindakan pembetulan untuk mengurangkan kadar kecacatan

Diaplikasikan ke dalam talian pengeluaran, ia menjalankan pemeriksaan serta-merta selepas proses SMT, dengan cepat mengenal pasti sumber kecacatan.

Kaedah pemeriksaan yang fleksibel dan bebas, membolehkan persampelan rawak dan pengesahan kualiti proses.

Dengan dua lorong pemeriksaan bebas, ia melipatgandakan kapasiti pengeluaran dan menyediakan keupayaan pemeriksaan berlebihan.

Sistem meja kerja dengan kos yang lebih rendah tetapi kawasan pemeriksaan terhad.

Diaplikasikan ke dalam talian pengeluaran, ia menjalankan pemeriksaan serta-merta selepas proses SMT, dengan cepat mengenal pasti sumber kecacatan.

Kaedah pemeriksaan yang fleksibel dan bebas, membolehkan persampelan rawak dan pengesahan kualiti proses.

Dengan dua lorong pemeriksaan bebas, ia melipatgandakan kapasiti pengeluaran dan menyediakan keupayaan pemeriksaan berlebihan.

Sistem meja kerja dengan kos yang lebih rendah tetapi kawasan pemeriksaan terhad.

• Kecacatan dengan kontras rendah mungkin terlepas diperhatikan

• Kebingungan komponen dan penandaan

• Bayang-bayang di bawah atau di belakang komponen

• Salah kenal disebabkan oleh struktur PCB

• Keupayaan pemeriksaan underfill yang terhad

• Sukar mengesan kecacatan di dalam papan/di bawah permukaan

Perbandingan dengan ICT (In-Circuit Test)

• AOI mengesan kecacatan pemasangan, manakala ICT melakukan ujian elektrik

• AOI menyediakan data yang lebih terperinci mengenai lokasi dan jenis kecacatan

• AOI boleh digunakan sebelum ujian elektrik

Perbandingan dengan Sinar-X

• AOI mempunyai kos yang lebih rendah dan lebih cepat

• Sinar-X boleh mengesan kecacatan dalaman yang tidak dapat dikesan oleh AOI

• AOI mempunyai kelajuan pemeriksaan yang lebih tinggi di talian pengeluaran

Perbandingan dengan SPI (Pemeriksaan Pes Solder)

• AOI memeriksa kualiti pemasangan selepas penyolderan reflow

• SPI memeriksa kualiti cetakan pes solder sebelum pemasangan

• Pilih teknologi AOI yang sesuai berdasarkan keperluan anda

• Bangunkan prosedur pemeriksaan dengan teliti

• Fahami batasan dan elakkan bergantung berlebihan

• Manfaatkan data AOI untuk pembaikan sasaran dan analisis punca sebenar

• Hubungkaitkan keputusan AOI dengan kaedah pengujian lain

• Sentiasa tingkatkan prosedur pemeriksaan berdasarkan maklum balas

• Gunakan AOI secara talian untuk pengesanan kecacatan terpantas

• Laksanakan AOI sebagai sebahagian daripada sistem pengurusan kualiti anda

Pemeriksaan optik automatik (AOI) merupakan teknologi kawalan kualiti yang kritikal dalam proses pemasangan SMT. Artikel ini memberikan gambaran keseluruhan mengenai prinsip operasi AOI dan peranannya dalam mengesan kecacatan permukaan pada pemasangan PCB. Pemahaman yang mendalam mengenai keupayaan AOI, kesilapan positif palsu, dan batasannya membantu jurutera pengeluaran mengoptimumkan aplikasinya dalam strategi kualiti yang menyeluruh. Apabila dilaksanakan dengan betul, AOI menyediakan data pemeriksaan bernilai yang membantu meningkatkan hasil pengeluaran, mengurangkan kegagalan mengesan kecacatan, dan mencapai kualiti produk yang konsisten.