• Цветная или монохромная камера, установленная над печатной платой

• Наклонное освещение для обнаружения перепадов высот

• Печатные платы транспортируются над камерой с помощью конвейерной системы, обеспечивая 100% охват инспекции

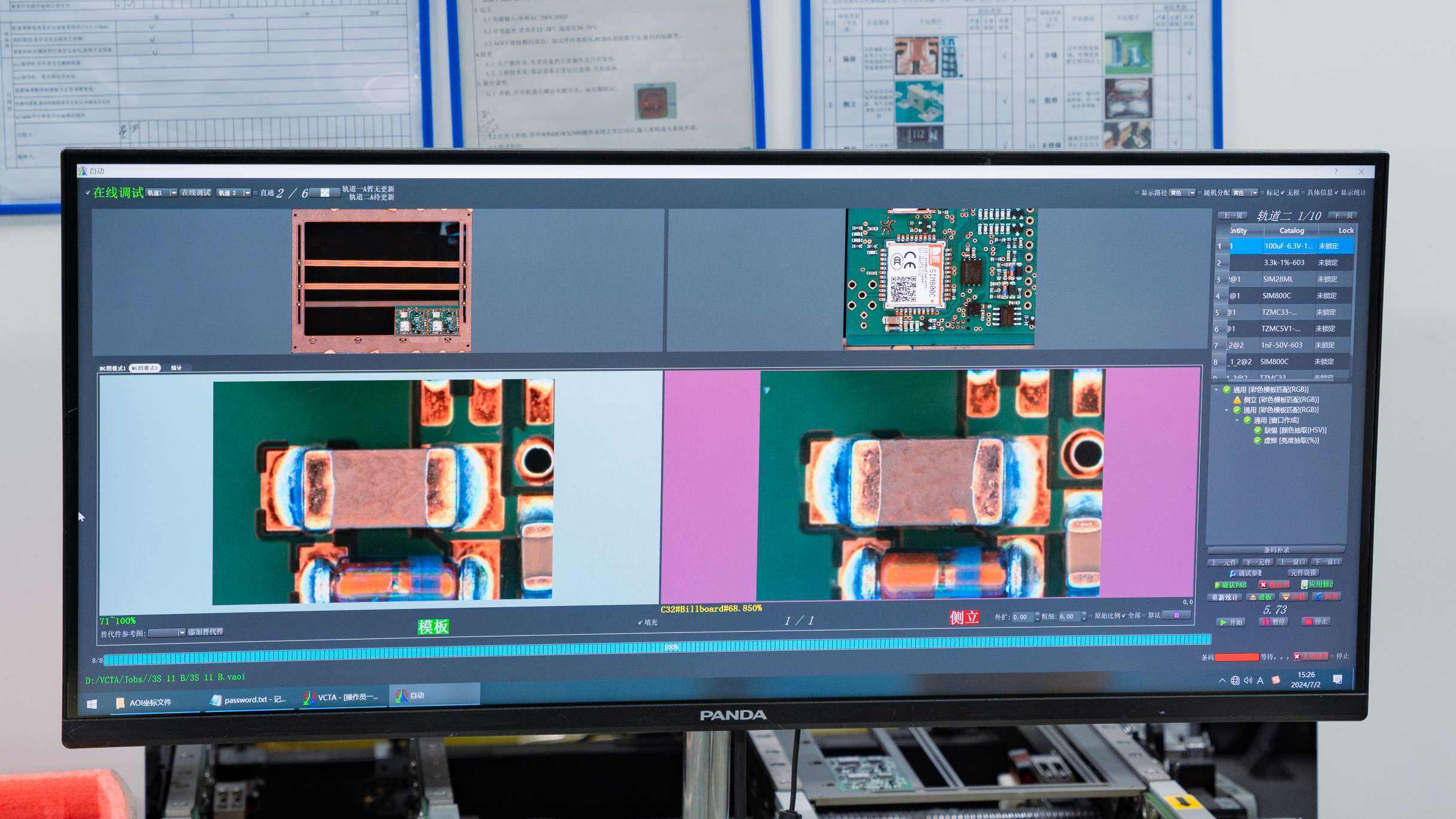

• Программное обеспечение сравнивает полученное изображение с эталонным образцом

• Алгоритмы обработки изображений обнаруживают аномалии

• Алгоритмы обнаружения и классификации дефектов можно обучать и оптимизировать

• Координаты местоположения дефектов и размерные данные

• Изображение или видео обнаруженных дефектов

• Отчет с данными о неисправностях

• Определение прохождения/непрохождения

• Отсутствующие компоненты

• Неправильные или смещенные компоненты

• Смещение положения компонентов

• Ошибка ориентации компонентов

• Мостик (Tombstoning)

• Недостаточное количество припоя

• Избыточное количество припоя

• Шарики припоя/разбрызгивание

• Мосты из припоя (короткое замыкание)

• Пустоты в припое

• Отсутствует шелкография

• Неправильно нанесенная или нечеткая шелкография

• Несчитываемые штрихкоды

• Повреждение проводников

• Заблокированные переходные отверстия

• Остатки посторонних материалов

• Проблемы с травлением или металлизацией

• Отслоившиеся контактные площадки

• Повреждение проводников

• Заблокированные переходные отверстия

• Остатки посторонних материалов

• Проблемы с травлением или металлизацией

• Отслоившиеся контактные площадки

Программирование процесса инспекции

Оптимизация освещения, камеры и фокусировки

Загрузка эталонной платы

Тестовые образцы для настройки производительности инспекции

Оптимизация алгоритмов и пороговых значений

Подтверждение точного определения неисправностей и отсутствия пропущенных дефектов

Автоматическая транспортировка и сканирование пластин

Непрерывная работа с уведомлениями о прохождении/отказе

Мониторинг и анализ тенденций процесса

Просмотр изображений неисправностей и их координат

Отбраковывать платы с критическими дефектами

Классифицировать по типу и степени дефекта

Формировать отчеты о количестве дефектов

Определять закономерности и тенденции дефектов

Проводить анализ коренных причин

Внедрять корректирующие действия для снижения уровня дефектов

Интегрировано в производственную линию, выполняет инспекцию сразу после процесса поверхностного монтажа, быстро выявляя источники дефектов.

Гибкий, независимый метод инспекции, позволяющий проводить выборочную проверку и верификацию качества процесса.

Оснащен двумя независимыми линиями инспекции, удваивает производственную мощность и обеспечивает резервные возможности инспекции.

Настольная система с более низкой стоимостью, но ограниченной областью инспекции.

Интегрировано в производственную линию, выполняет инспекцию сразу после процесса поверхностного монтажа, быстро выявляя источники дефектов.

Гибкий, независимый метод инспекции, позволяющий проводить выборочную проверку и верификацию качества процесса.

Оснащен двумя независимыми линиями инспекции, удваивает производственную мощность и обеспечивает резервные возможности инспекции.

Настольная система с более низкой стоимостью, но ограниченной областью инспекции.

• Могут не обнаруживаться дефекты с низким контрастом

• Ошибочное определение компонентов и маркировки

• Тени под или за компонентами

• Неправильная идентификация, вызванная конструкцией печатной платы

• Ограниченные возможности инспекции подлива

• Сложность обнаружения дефектов внутри платы/под поверхностью

Сравнение с ICT (In-Circuit Test)

• AOI обнаруживает дефекты монтажа, тогда как ICT выполняет электрические испытания

• AOI предоставляет более подробные данные о расположении и типе дефектов

• AOI можно использовать до проведения электрических испытаний

Сравнение с рентгеновским методом

• AOI имеет более низкую стоимость и более высокую скорость

• Рентген может обнаруживать внутренние дефекты, которые AOI не может обнаружить

• AOI имеет более высокую скорость инспекции на производственной линии

Сравнение с SPI (инспекция паяльной пасты)

• AOI проверяет качество сборки после оплавления припоя

• SPI проверяет качество печати паяльной пасты до сборки

• Выберите подходящую технологию AOI в соответствии с вашими потребностями

• Тщательно разрабатывайте процедуры инспекции

• Понимайте ограничения и избегайте чрезмерной зависимости

• Используйте данные AOI для целенаправленного ремонта и анализа коренных причин

• Сопоставлять результаты AOI с другими методами тестирования

• Постоянно совершенствовать процедуры проверки на основе обратной связи

• Использовать AOI в линии для максимально быстрого обнаружения дефектов

• Внедрить AOI как часть системы управления качеством

Автоматический оптический контроль (AOI) является критически важной технологией контроля качества в процессе сборки SMT. В данной статье представлен обзор принципов работы AOI и его роли в обнаружении поверхностных дефектов в сборках печатных плат. Тщательное понимание возможностей AOI, ложных срабатываний и ограничений помогает инженерам-технологам оптимизировать его применение в рамках комплексной стратегии качества. При правильном внедрении AOI предоставляет ценную информацию для улучшения выхода годных изделий, снижения количества пропущенных дефектов и обеспечения стабильного качества продукции.