E-Test, что означает электронное тестирование, используется для проверки печатных плат на короткое замыкание, обрыв цепи (по сравнению с таблицей соединений), сопротивление и емкость. После тестирования на основе результатов формируется серия отчетов, включая анализ поперечного сечения, прочность на отслаивание и способность к пайке. Это гарантирует, что голая плата будет функционировать и демонстрировать оптимальные рабочие характеристики в реальных условиях применения.

По мере увеличения сложности проектов печатных плат, уменьшения размеров элементов, повышения плотности трассировки и постоянно уменьшающихся размеров сверлильных отверстий, электронный тест стал важным элементом контроля качества печатных плат. Визуальный осмотр, ранее являвшийся основным методом, больше не является достаточным, поскольку он подходил только для проверки двухслойных или многослойных печатных плат до ламинирования. Более того, с развитием технологий сквозных отверстий, таких как слепые и закрытые переходные отверстия, визуальный осмотр стал затруднительным для достижения требуемой глубины проверки.

Некоторые люди считают, что если во время производства печатных плат не возникает ошибок, то электронное тестирование больше не требуется. Это распространенное заблуждение. Каждый этап в производстве печатных плат представляет собой отдельный процесс. Поэтому каждую печатную плату необходимо тестировать. Только электронное тестирование позволяет выявить неправильные или отсутствующие соединения. Только после прохождения электронного тестирования печатная плата может быть полностью работоспособной. Электронное тестирование — это критический процесс, позволяющий убедиться в отсутствии коротких замыканий и обрывов перед поставкой печатных плат заказчикам или их установкой в устройства.

При тестировании производители печатных плат в первую очередь проверяют два типа дефектов: обрывы и короткие замыкания. В зависимости от требований заказчика могут выполняться другие виды тестирования. Существует два основных типа электронного тестирования:

Этот метод требует использования испытательного устройства с печатной платой. Его недостатком является то, что для каждой печатной платы требуется специальное испытательное приспособление, что делает его непригодным для прототипных плат. Однако с помощью гибких зондов приспособление может одновременно контактировать со всеми точками, требующими электрического тестирования, обычно занимая от 5 до 10 секунд на тестирование одной печатной платы. Данный метод тестирования может значительно повысить эффективность производства и подходит для массового производства.

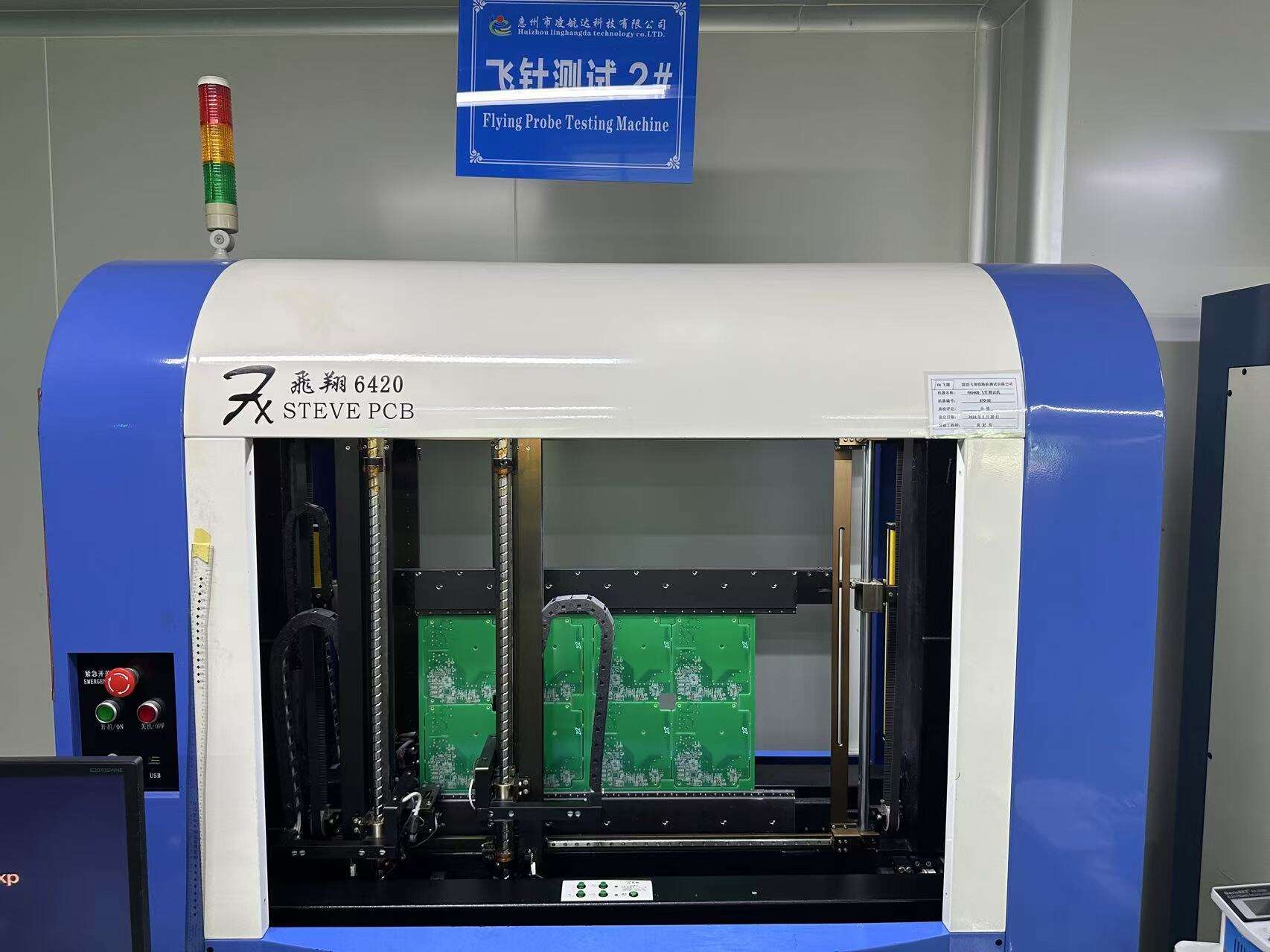

Этот метод использует стенд с подвижными зондами для проверки соединенных сетей каждой печатной платы по отдельности. Программируемые тестовые зонды могут непосредственно контактировать с заранее заданными точками измерения, такими как провода, контактные площадки, штыри и контрольные точки, чтобы выявлять ошибки соединений. Данный процесс устраняет необходимость использования приспособлений для тестирования, что значительно снижает затраты заказчика. Обычно время тестирования одной печатной платы составляет 1–3 минуты. Тестирование подвижными зондами подходит для опытных образцов и небольших партий готовых печатных плат. Каждую сеть можно проверить с помощью тестера подвижных зондов, чтобы убедиться в ее целостности и отсутствии короткого замыкания с другими сетями. Тестирование подвижными зондами имеет преимущества низкой стоимости, короткого времени выполнения и отсутствия фиксированных тестовых инструментов.

PCBally обязуется предоставлять высококачественные услуги производства печатных плат, соответствующие потребностям и ожиданиям наших клиентов. 100% наших печатных плат проходят электронное тестирование в конце производственного процесса, что гарантирует их 100% готовность к использованию при доставке к вам. Если у вас есть дополнительные требования по тестированию, пожалуйста, свяжитесь с нами по электронной почте или через онлайн-службу поддержки.