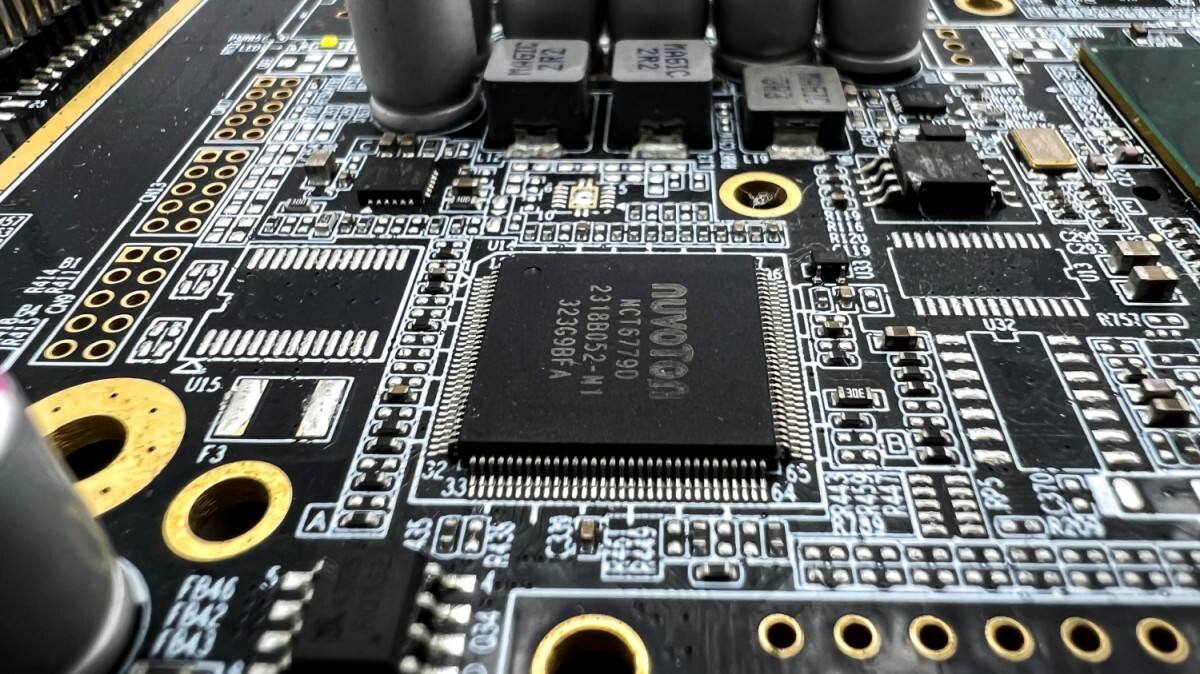

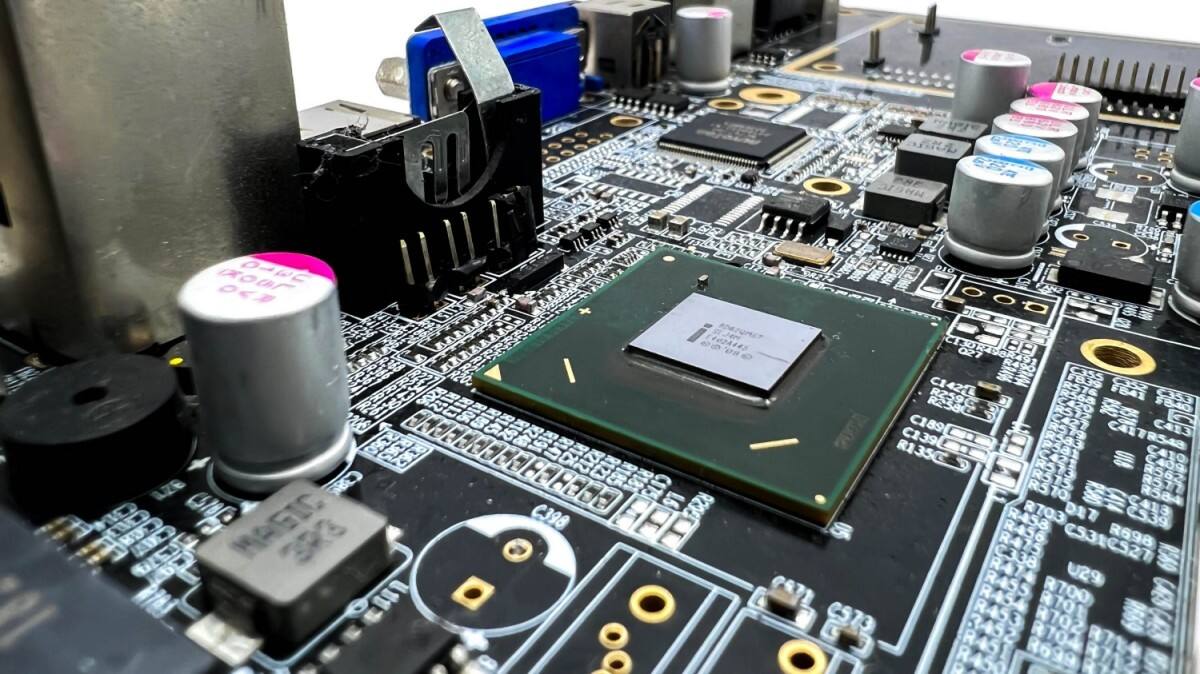

BGA (Ball Grid Array) — это корпус интегральной схемы, предназначенный для высокоплотных схем. Его основной особенностью является сетчатый узор из крошечных припойных шариков, расположенных на нижней стороне корпуса. Эти припойные шарики заменяют выводы традиционных корпусов, выполняя роль электрического моста между чипом и печатной платой, отвечая за передачу сигналов и подачу питания, а также являясь ключевым механическим соединением. По сравнению с корпусами, основанными на выводах, или традиционными поверхностно-монтируемыми корпусами, BGA может обеспечить сотни или даже тысячи точек подключения в ограниченном пространстве. Поэтому они широко используются в высокочастотных процессорах, микросхемах памяти и других приложениях, требующих очень высокой скорости, мощности, отвода тепла и электрических характеристик.

Сборка BGA предполагает точное крепление этих чипов BGA с нижними припоями к печатной плате посредством автоматизированного процесса пайки. Поскольку шарики припоя непосредственно соединяются с соответствующими контактными площадками на печатной плате, конструкция с изгибом традиционных выводов устраняется. Это не только сокращает путь сигналов и снижает помехи, но также уменьшает тепловое сопротивление и повышает эффективность отвода тепла благодаря компактной конструкции.

В отличие от традиционного SMD-монтажа, сборка BGA полностью зависит от автоматического оборудования, такого как высокоточные автоматы для установки компонентов и печи для инфракрасной пайки. От печати припоя до окончательного контроля требуется строгий контроль точности. Это необходимо для обеспечения высокой плотности соединений и критически важно для гарантии высокой надежности. В результате сборка BGA демонстрирует преимущества по сравнению с традиционными методами упаковки в электронных устройствах, требующих высокоскоростной обработки и высокой выходной мощности.

Кабельные сборки различных конструкций подходят для разных сценариев использования благодаря своим различным характеристикам:

Сначала на участке пайки BGA на печатной плате проектируются соответствующие контактные площадки. Затем паяльная паста, состоящая из припоя и флюса, равномерно наносится на контактные площадки с использованием трафарета. Количество используемой паяльной пасты напрямую влияет на качество паяных соединений и должно строго контролироваться.

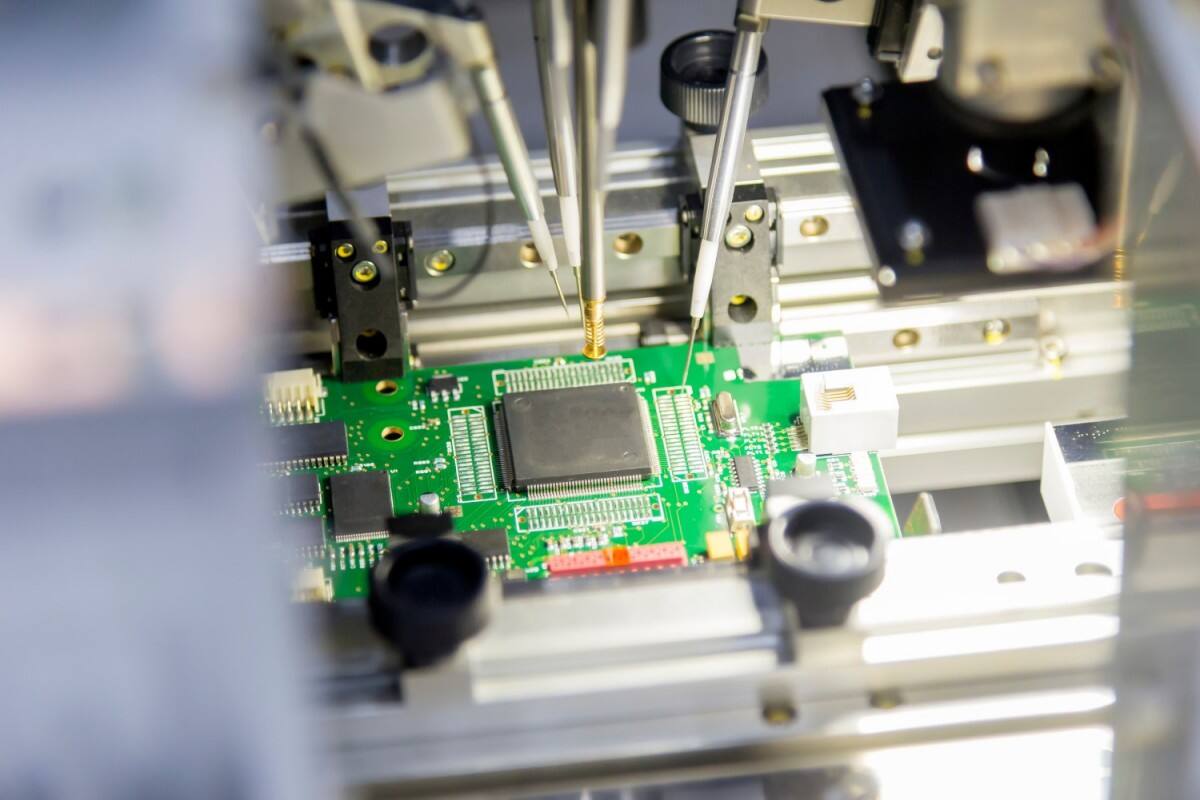

Высокоскоростная автоматическая машина для установки компонентов использует камеру высокого разрешения для определения маркировочных меток на микросхеме и печатной плате. После захвата чипа BGA он точно устанавливается на нанесенную паяльную пасту, обеспечивая совмещение каждой припойной шаровой ножки с соответствующей площадкой. Этот этап обычно называется "Pick-and-Place".

Собранная печатная плата подается в печь оплавления. По мере повышения температуры паяльная паста постепенно плавится и соединяется с припойными шариками на нижней стороне BGA-микросхемы. После охлаждения образуется прочное паяное соединение, завершающее электрическое и механическое подключение.

Поскольку паяные соединения BGA скрыты с нижней стороны чипа и не могут быть непосредственно визуализированы, их необходимо проверять с использованием рентгеновского оборудования для выявления коротких замыканий, воздушных пузырей и непропаянных соединений. Также проводится электрическое тестирование, чтобы гарантировать надежность соединений.

Сборка BGA требует чрезвычайно высокой точности процесса и строгого контроля на нескольких этапах:

Сборка BGA — это технический процесс в производстве электроники, требующий исключительно высокой точности и опыта, а также тщательного внимания к деталям — от производительности оборудования до нюансов технологического процесса. Как профессиональный поставщик услуг, PCBally предлагает комплексное обслуживание: от инженерной оценки, закупки компонентов, изготовления трафаретов до монтажа SMT, контроля пайки и тестирования готовой продукции. Будь то сложная BGA-матрица с большим количеством выводов или особые требования к теплоотводу или передаче сигналов, стандартизированные процессы и специализированный опыт PCBally гарантируют, что каждый чип будет надежно, стабильно и прочно соединён с печатной платой, обеспечивая прочную основу для высокопроизводительной работы электронных устройств.