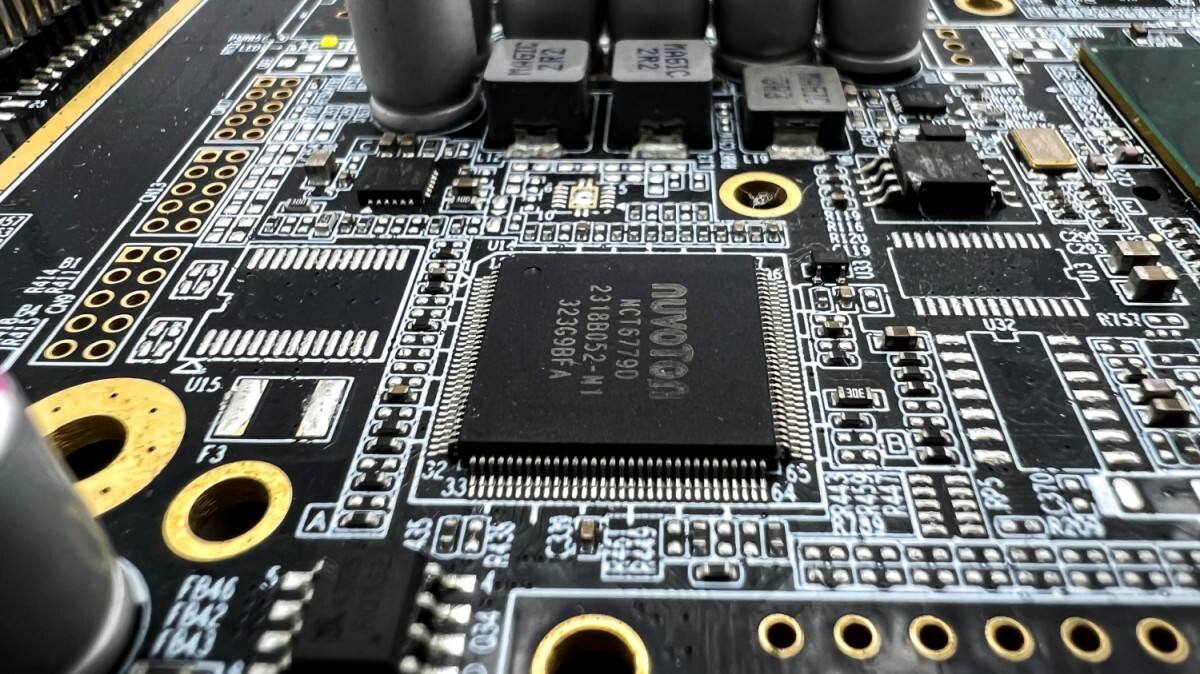

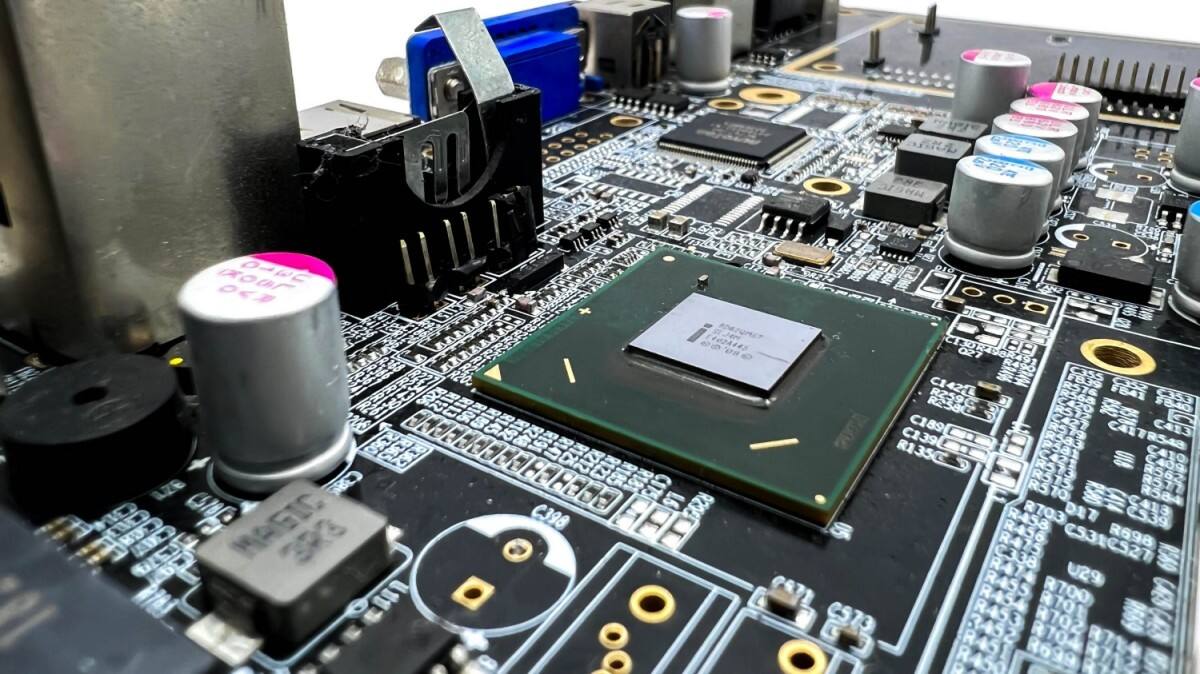

BGA (Ball Grid Array) adalah paket sirkuit terpadu yang dirancang untuk sirkuit berkepadatan tinggi. Fitur utamanya adalah pola kisi-kisi dari bola solder kecil yang disusun di bagian bawah paket. Bola solder ini menggantikan pin pada paket konvensional, bertindak sebagai jembatan listrik antara chip dan PCB, bertanggung jawab untuk transmisi sinyal dan pasokan daya, serta sebagai koneksi mekanis utama. Dibandingkan dengan paket berbasis pin atau paket permukaan konvensional, BGA dapat mencapai ratusan bahkan ribuan titik koneksi dalam ruang terbatas. Oleh karena itu, BGA banyak digunakan dalam prosesor frekuensi tinggi, chip memori, dan aplikasi lain yang membutuhkan kecepatan, daya, pendinginan, dan performa listrik yang sangat tinggi.

Perakitan BGA melibatkan pemasangan tepat chip BGA dengan bola solder di bagian bawah ke PCB melalui proses penyolderan otomatis. Karena bola solder langsung terhubung dengan pad yang bersesuaian di PCB, struktur bengkok dari pin tradisional dihilangkan. Hal ini tidak hanya memperpendek jalur sinyal dan mengurangi gangguan, tetapi juga mengurangi hambatan termal serta meningkatkan efisiensi pendinginan melalui desain yang kompak.

Berbeda dengan pengemasan SMD tradisional, perakitan BGA sepenuhnya bergantung pada peralatan otomatis, seperti mesin pemasang presisi tinggi dan oven reflow. Dari pencetakan pasta solder hingga inspeksi akhir, diperlukan kontrol presisi yang ketat. Hal ini diperlukan untuk menghadapi koneksi berkepadatan tinggi dan sangat penting untuk memastikan keandalan tinggi. Akibatnya, perakitan BGA menunjukkan keunggulan dibanding pengemasan tradisional pada perangkat elektronik yang membutuhkan pemrosesan kecepatan tinggi dan keluaran daya tinggi.

Perakitan kabel dengan struktur berbeda cocok untuk berbagai skenario karena karakteristiknya yang bervariasi:

Pertama, dibuatlah pad yang sesuai pada area BGA di PCB. Selanjutnya, pasta solder yang terdiri dari solder dan flux secara merata diterapkan pada pad menggunakan stencil. Jumlah pasta solder yang digunakan secara langsung mempengaruhi kualitas sambungan solder dan harus dikontrol secara ketat.

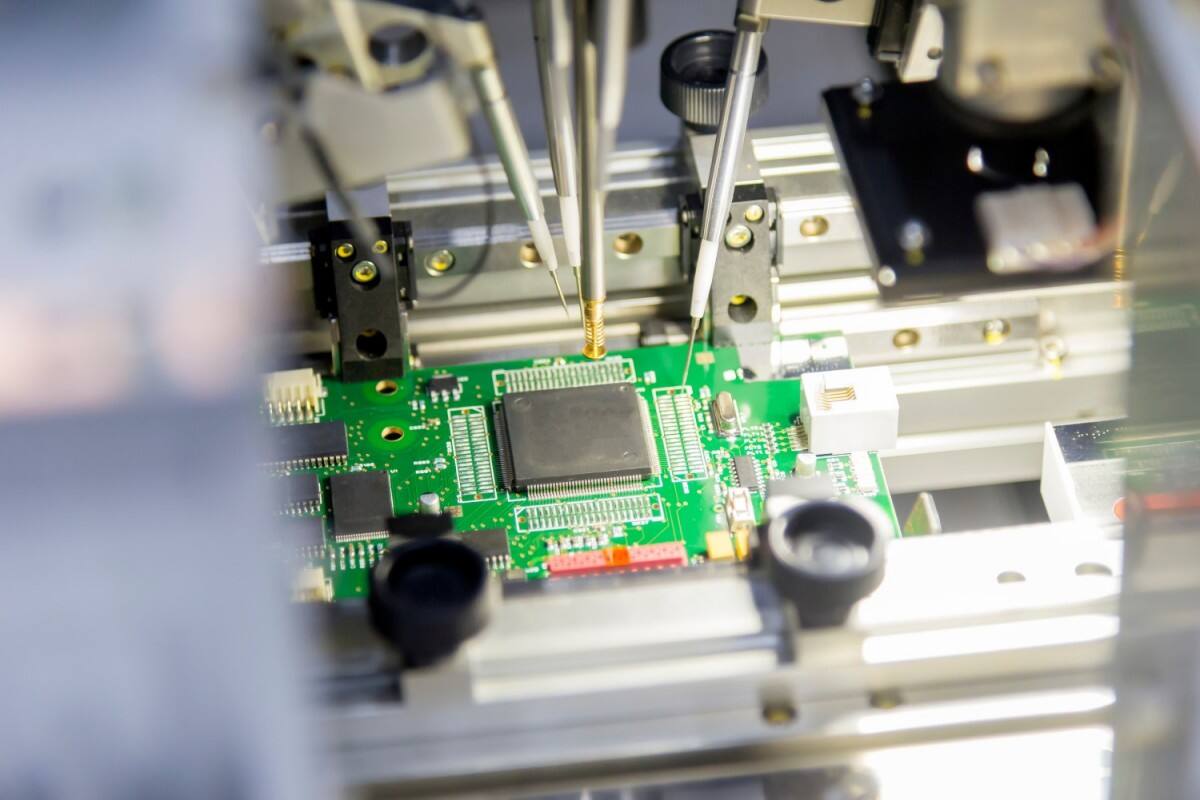

Mesin pemasangan otomatis kecepatan tinggi menggunakan kamera berdefinisi tinggi untuk mengidentifikasi tanda posisi pada chip dan PCB. Setelah mengambil chip BGA, mesin ini menempatkannya secara presisi di atas pasta solder yang dicetak, memastikan setiap solder ball sejajar dengan landasan yang sesuai. Tahap ini umum dikenal sebagai "Pick-and-Place."

PCB yang telah dirakit dimasukkan ke dalam oven reflow. Saat suhu meningkat, pasta solder secara perlahan mencair dan menyatu dengan solder ball yang ada di bagian bawah BGA. Setelah didinginkan, sambungan solder yang kuat terbentuk, menyelesaikan koneksi listrik dan mekanis.

Karena sambungan solder BGA tersembunyi di bagian bawah chip dan tidak dapat diamati secara langsung, sambungan tersebut harus diperiksa menggunakan peralatan sinar-X untuk memeriksa adanya short, lubang udara, dan sambungan solder dingin. Pengujian kinerja listrik juga dilakukan untuk memastikan keandalan koneksi.

Perakitan BGA membutuhkan ketelitian proses yang sangat tinggi, memerlukan kontrol ketat pada berbagai tahap:

Perakitan BGA adalah proses teknis dalam manufaktur elektronik yang menuntut ketelitian dan pengalaman yang sangat tinggi, serta memerlukan perhatian terhadap detail secara seksama, mulai dari kinerja peralatan hingga detail proses. Sebagai penyedia layanan profesional, PCBally menawarkan layanan satu atap, mulai dari penilaian teknik, pengadaan suku cadang, pembuatan stensil, penempatan SMT, inspeksi solder, hingga pengujian produk jadi. Baik itu BGA yang kompleks dengan jumlah pin tinggi maupun skenario dengan persyaratan khusus untuk pembuangan panas atau transmisi sinyal, proses standar dan keahlian terkustomisasi PCBally memastikan setiap chip membentuk koneksi yang stabil, andal, dan tahan lama ke PCB, sehingga menciptakan fondasi kuat bagi operasi perangkat elektronik berkinerja tinggi.