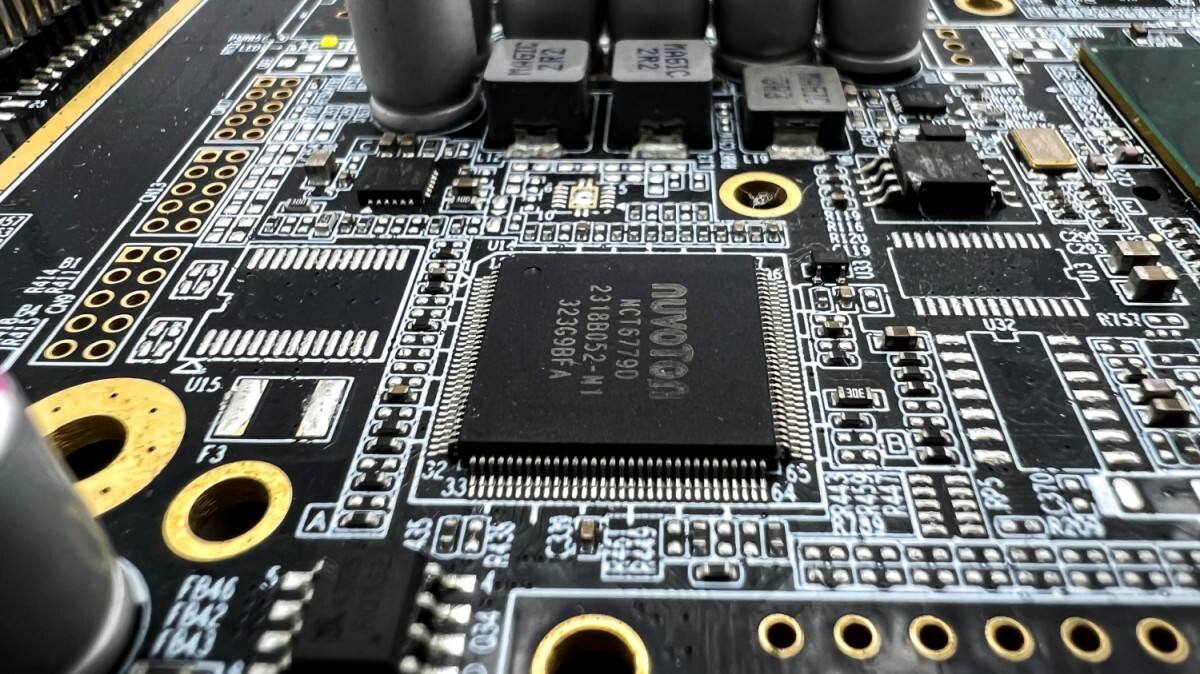

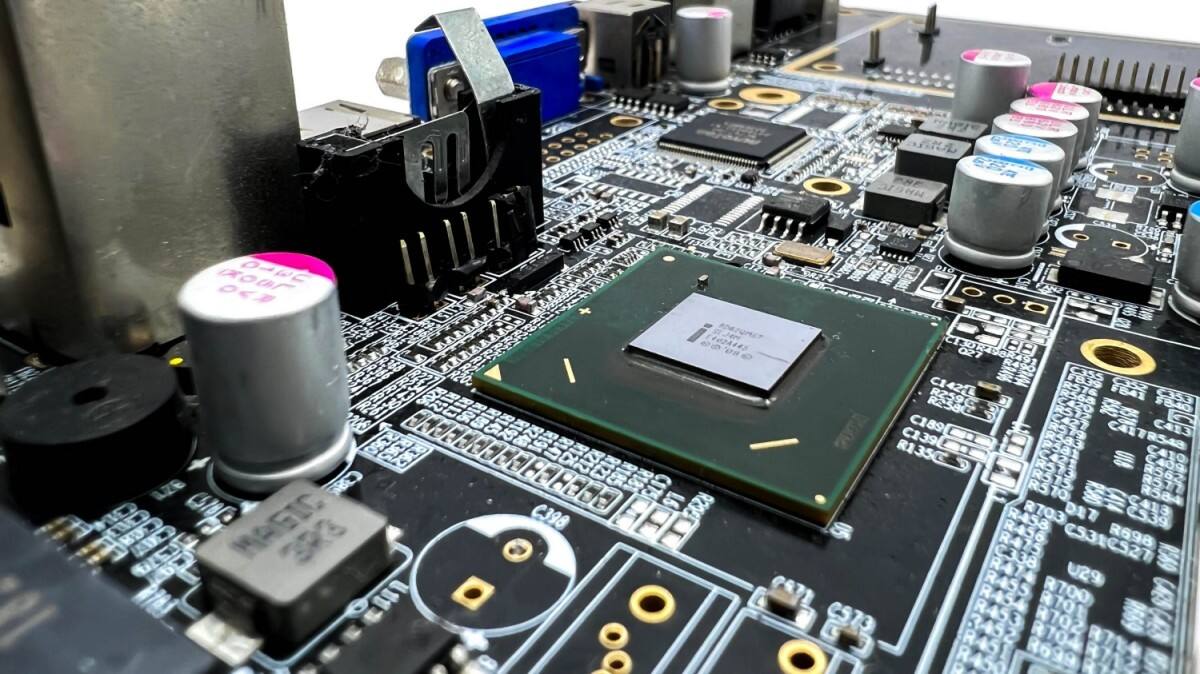

BGA (Ball Grid Array) est un boîtier de circuit intégré conçu pour les circuits haute densité. Sa caractéristique principale est un motif en grille de petites billes de soudure disposées sur le dessous du boîtier. Ces billes de soudure remplacent les broches des boîtiers traditionnels et agissent comme un pont électrique entre la puce et la carte PCB, assurant ainsi la transmission des signaux et l'alimentation électrique, tout en constituant une connexion mécanique essentielle. Par rapport aux boîtiers à broches ou aux boîtiers de montage en surface conventionnels, les BGA peuvent offrir des centaines, voire des milliers de points de connexion dans un espace limité. De ce fait, ils sont largement utilisés dans les processeurs haute fréquence, les puces mémoire et d'autres applications nécessitant une vitesse, une puissance, une dissipation thermique et des performances électriques extrêmement élevées.

L'assemblage BGA consiste à fixer précisément ces circuits intégrés BGA, équipés de billes de soudure sur leur face inférieure, sur un circuit imprimé (PCB) au moyen d'un procédé de soudage automatisé. Comme les billes de soudure s'attachent directement aux pistes correspondantes du PCB, la structure cintrée des broches traditionnelles est éliminée. Cela réduit non seulement le trajet des signaux et diminue les interférences, mais réduit également la résistance thermique et améliore l'efficacité d'évacuation de la chaleur grâce à un design compact.

Contrairement à l'emballage SMD traditionnel, l'assemblage BGA dépend entièrement d'équipements automatisés, tels que des machines de précision pour le placement et des fours de refusion. Du dépôt de la pâte à souder jusqu'à l'inspection finale, un contrôle précis est indispensable. Cela permet de gérer les connexions à haute densité et est crucial pour garantir une fiabilité élevée. En conséquence, l'assemblage BGA présente des avantages par rapport à l'emballage traditionnel dans les appareils électroniques nécessitant un traitement à grande vitesse et une sortie de puissance élevée.

Les câblages de structures différentes conviennent à différents scénarios en raison de leurs caractéristiques variées :

Tout d'abord, des pistes correspondantes sont conçues sur la zone de soudage BGA du circuit imprimé. Ensuite, une pâte à souder composée de soudure et de flux est appliquée uniformément sur les pistes à l'aide d'un masque. La quantité de pâte à souder utilisée influence directement la qualité des soudures et doit être strictement contrôlée.

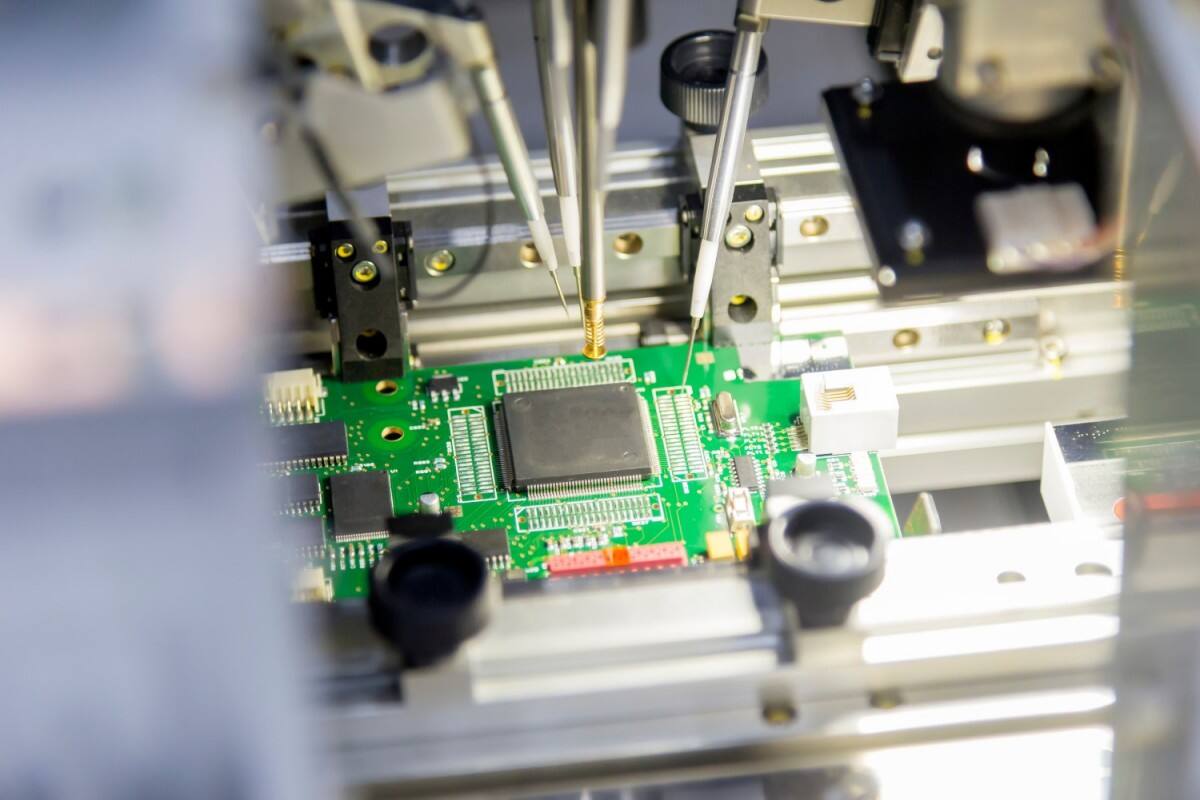

Une machine de placement automatique haute vitesse utilise une caméra haute définition pour identifier les marques de positionnement sur la puce et le circuit imprimé (PCB). Après avoir prélevé la puce BGA, elle est placée avec précision sur la pâte à souder imprimée, s'assurant que chaque bille de soudure s'aligne avec le pad correspondant. Cette étape est couramment appelée « Pick-and-Place ».

Le circuit imprimé assemblé est introduit dans un four de refusion. Lorsque la température augmente, la pâte à souder fond progressivement et se soude aux billes de soudure situées sur le fond du BGA. Après refroidissement, une soudure solide se forme, assurant ainsi la connexion électrique et mécanique.

Étant donné que les soudures BGA sont cachées sous la puce et ne peuvent pas être observées directement, elles doivent être inspectées à l'aide d'équipements à rayons X pour vérifier la présence de courts-circuits, de trous d'air et de soudures froides. Des tests de performance électrique sont également effectués afin de garantir la fiabilité des connexions.

L'assemblage BGA exige une extrême précision du processus, nécessitant une maîtrise stricte à plusieurs étapes :

Le montage BGA est un processus technique dans la fabrication électronique qui exige une précision extrême et une grande expérience, ainsi qu'une attention méticuleuse aux détails, tant au niveau des performances des équipements que des étapes du procédé. En tant que prestataire professionnel, PCBally propose un service clé en main, allant de l'évaluation technique, de l'approvisionnement en composants, de la fabrication du pochoir, au placement SMT, à l'inspection du brasage et aux tests du produit fini. Que ce soit pour un BGA complexe à fort nombre de broches ou pour des exigences spécifiques en matière de dissipation thermique ou de transmission de signal, les processus standardisés et l'expertise sur mesure de PCBally garantissent que chaque puce établit une connexion stable, fiable et durable avec le circuit imprimé, assurant ainsi une base solide pour le fonctionnement haute performance des dispositifs électroniques.