Un anneau annulaire désigne un pad métallique de forme circulaire sur une carte de circuit imprimé (PCB), avec un trou au centre destiné à l'insertion des broches ou fils de composants. Une fois le soudage terminé, l'anneau annulaire établit une connexion électrique avec les broches des composants insérées dans son trou central, permettant ainsi la connexion électrique entre les différents composants montés sur la carte PCB. La conception et la qualité de fabrication de ce « donut » sont cruciales pour garantir la stabilité et la fiabilité des connexions électriques de la carte PCB.

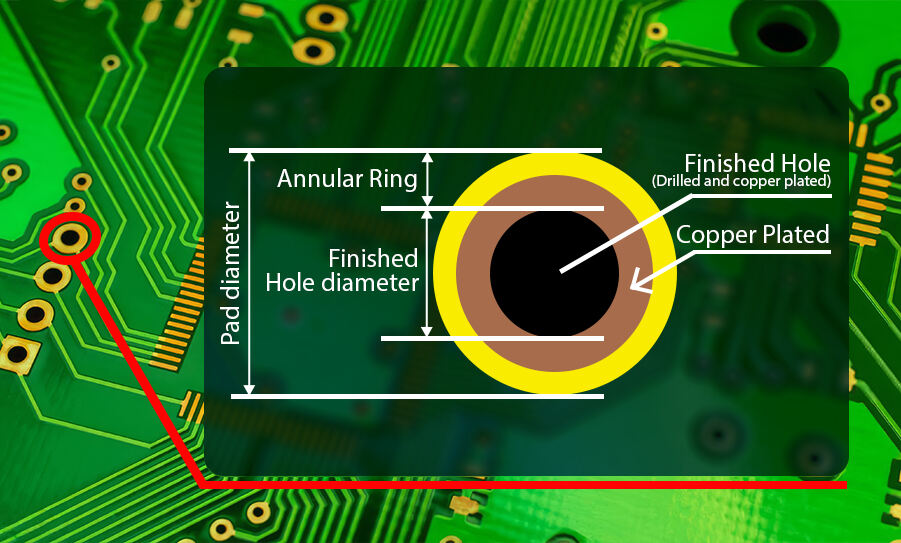

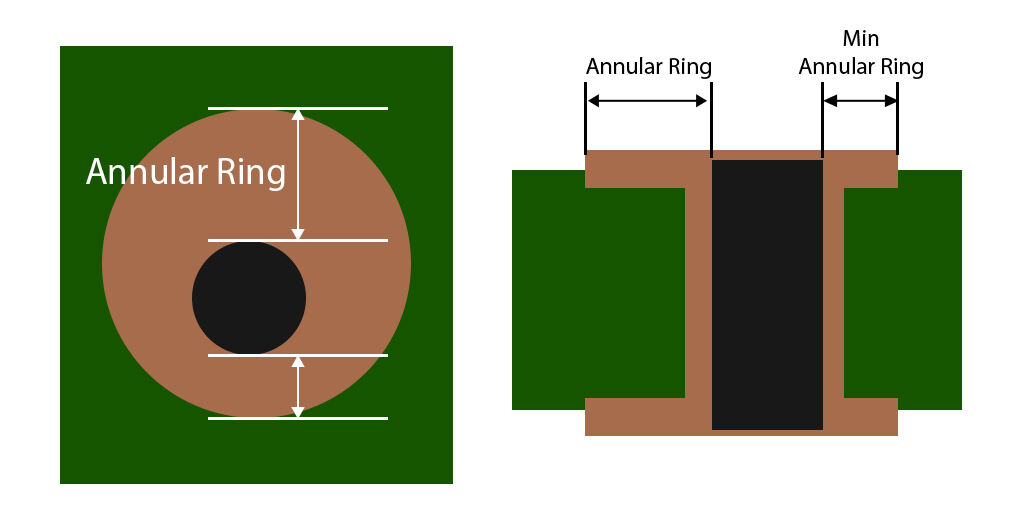

Généralement, la largeur de l'anneau annulaire est égale à la moitié de la différence entre le diamètre du pad et celui du trou. Par exemple, si le diamètre du trou est de 10 mils et le diamètre du pad est de 24 mils, la largeur de l'anneau annulaire est la suivante :

(24 - 10) / 2 = 7 mils

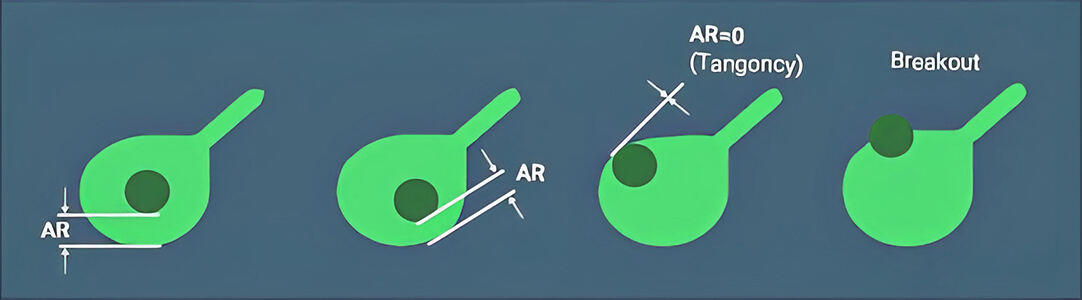

Afin d'assurer une meilleure connexion électrique, la largeur de l'anneau annulaire doit être suffisamment grande. Durant le processus de conception, la largeur minimale de l'anneau annulaire devrait être supérieure ou égale à la valeur minimale spécifiée dans la conception. Si cette largeur est inférieure à la taille requise, cela pourrait affecter la qualité de la soudure des composants. De plus, cela pourrait également provoquer une rupture du land (c'est-à-dire le phénomène dit de l'"anneau annulaire zéro"), ce qui signifie que la zone où le circuit pénètre dans le land est endommagée. Cela réduit la capacité de conduction du courant et peut même affecter le fonctionnement normal du circuit.

Généralement, la largeur minimale de l'anneau annulaire est de 0,15 mm (6 mil), et la plage de diamètre de perçage (CNC) varie de 0,2 mm à 6,3 mm. Si cette plage est dépassée, le fabricant pourra facturer des frais supplémentaires. Il est recommandé de vérifier les tolérances de fabrication avant de passer une commande, et de prévoir suffisamment d'espace lors de la conception des vias du circuit imprimé afin de garantir que la largeur de l'anneau annulaire reste dans une plage acceptable, assurant ainsi la stabilité de la connexion électrique.

Durant le processus de fabrication du PCB, l'outil de perçage (foret) peut être influencé par divers facteurs, ce qui entraîne un positionnement du trou foré qui n'est pas toujours parfaitement centré sur la pastille, mais présente un certain décalage. Les situations suivantes peuvent alors survenir :

Durant les phases de conception et de fabrication du PCB, il convient d'éviter autant que possible des situations indésirables telles que la tangence et la rupture.