Les circuits imprimés rigides (PCB) sont fabriqués à partir d'un matériau rigide et inflexible. Ils conservent une forme permanente et fixe, offrant une base stable pour le montage des appareils, les interconnexions électriques ainsi que le soutien physique. Comparés aux PCB flexibles pliables et déformables, les PCB rigides offrent une résistance mécanique et une intégrité structurelle accrues, les rendant adaptés aux appareils nécessitant un soutien structurel stable.

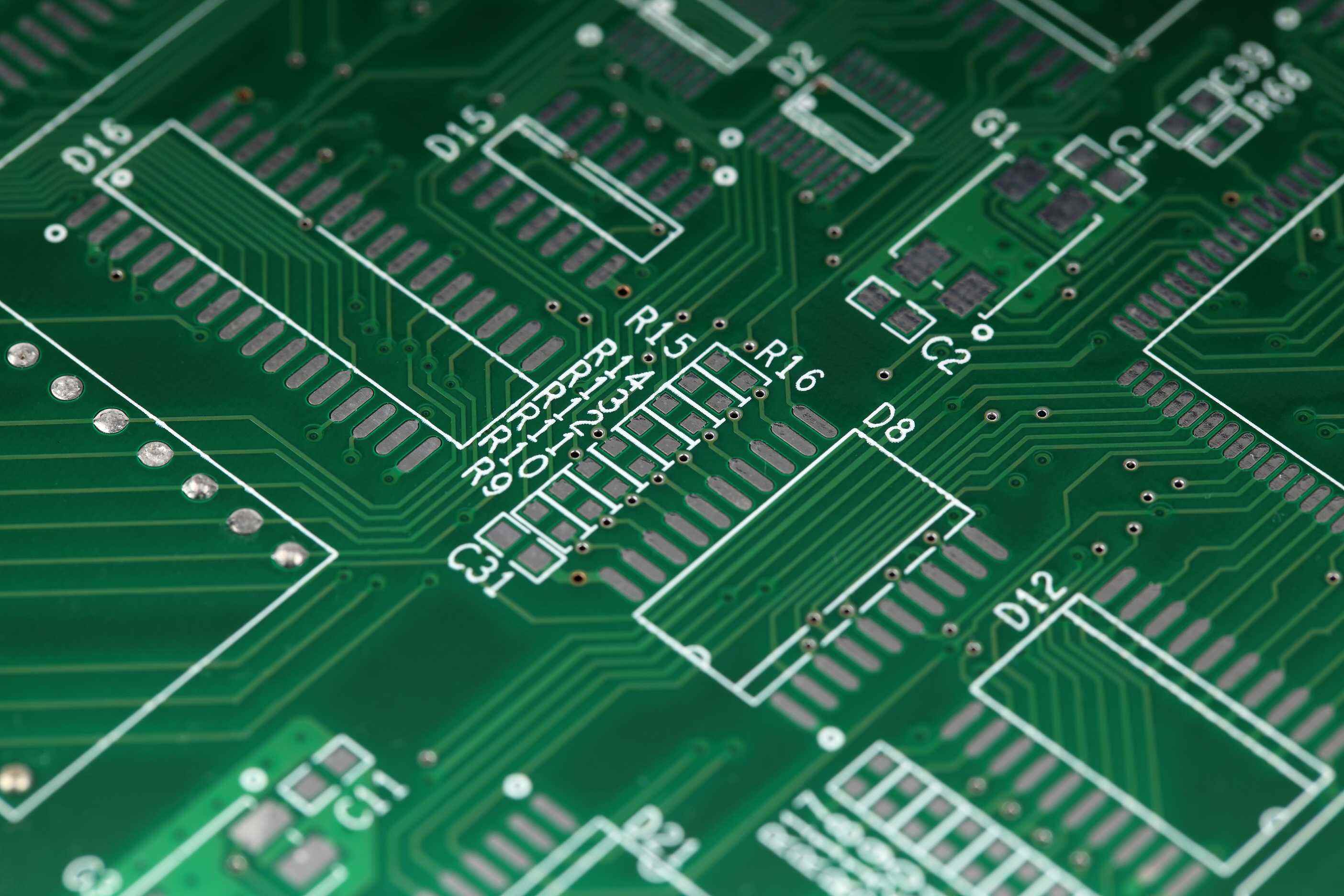

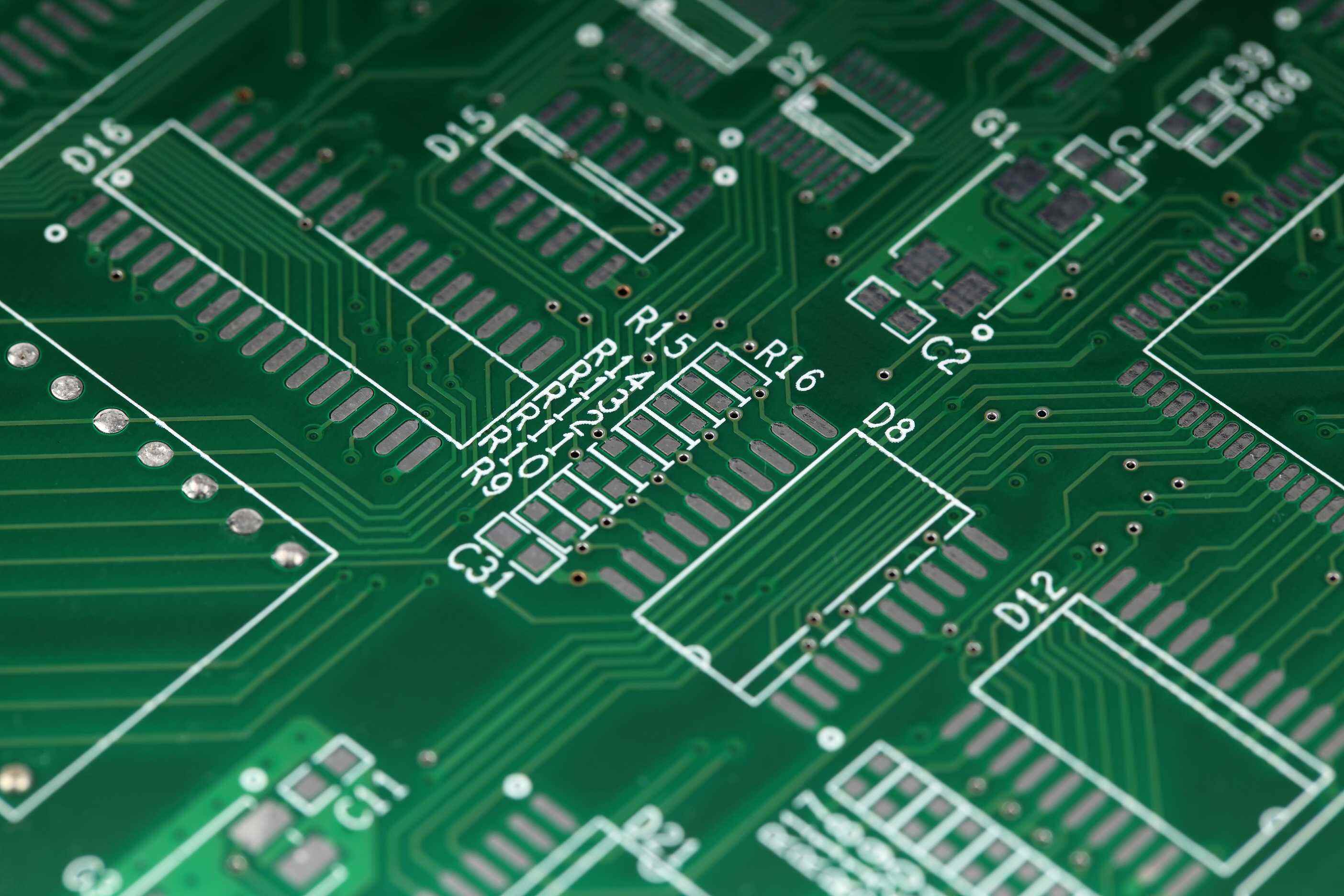

La plupart des PCB rigides sont constitués de fibre de verre (FR4) ou d'autres matériaux stratifiés rigides et renforcés avec de la résine époxy. Grâce à des traitements chimiques et thermiques, ces matériaux présentent une meilleure résistance à la chaleur, à la corrosion chimique et aux contraintes physiques. La fibre de verre constitue le cœur de la majorité des PCB rigides. En outre, des composants électroniques tels que des condensateurs, des puces, des résistances, etc., y sont également ajoutés et soudés afin d'assurer une circulation correcte du courant électrique.

Caractéristique |

Capacité |

| Matériaux de base |

FR4 Film de polyimide (PI) (12,7 à 127 μm) |

| Adhésifs | Adhésif thermodurcissable |

| Empilement des couches |

1 rigide + 2 flex + 1 rigide Couches de cuivre flexibles ≤ 2 |

| Épaisseur de la couche flexible | 12,7~127μm |

| Épaisseur de la couche rigide | 0,4~1,6 mm |

| Épaisseur du cuivre | 12~70μm(0,5~2 oz) |

| Largeur/Espacement minimum des pistes | 3/3 mil(76μm/76μm) |

| Perçage minimum |

Perçage laser flexible ~0,075~0,1 mm Perçage mécanique rigide ≥0,2 mm |

| Laminage |

Pré-alignement ±10μm Laminage sous vide 180℃ 3~5 Mpa |

| Forage et métallisation |

Laser CO2 pour IVH Perceuse mécanique pour trous traversants Dépôt électrolytique de cuivre ≥1mil épaisseur de cuivre |

| Gravure | Tolérance sur la largeur/espacement des pistes ±10% |

| Coverlay | 25~50μm |

| Finition de surface |

Zone rigide ENIG (0,05~0,1μm Au) Zone flexible OSP (≤0,5μm) |

| Rayon de courbure minimum | ≥10× l'épaisseur |

| Emballage du produit fini | Mousse/Coussin d'air/Sac antistatique |

La fiabilité d'un PCB rigide dépend de la synergie entre chaque structure de couche et l'ensemble de l'assemblage. Elle comprend principalement les couches suivantes :

La partie la plus importante de la circuit imprimé rigide structure du circuit imprimé est la couche de substrat, qui fournit la base permettant au PCB d'assurer sa solidité et sa rigidité. Le substrat est généralement constitué de résine époxy renforcée de fibres de verre (FR4) et représente le « squelette » de l'ensemble du circuit imprimé.

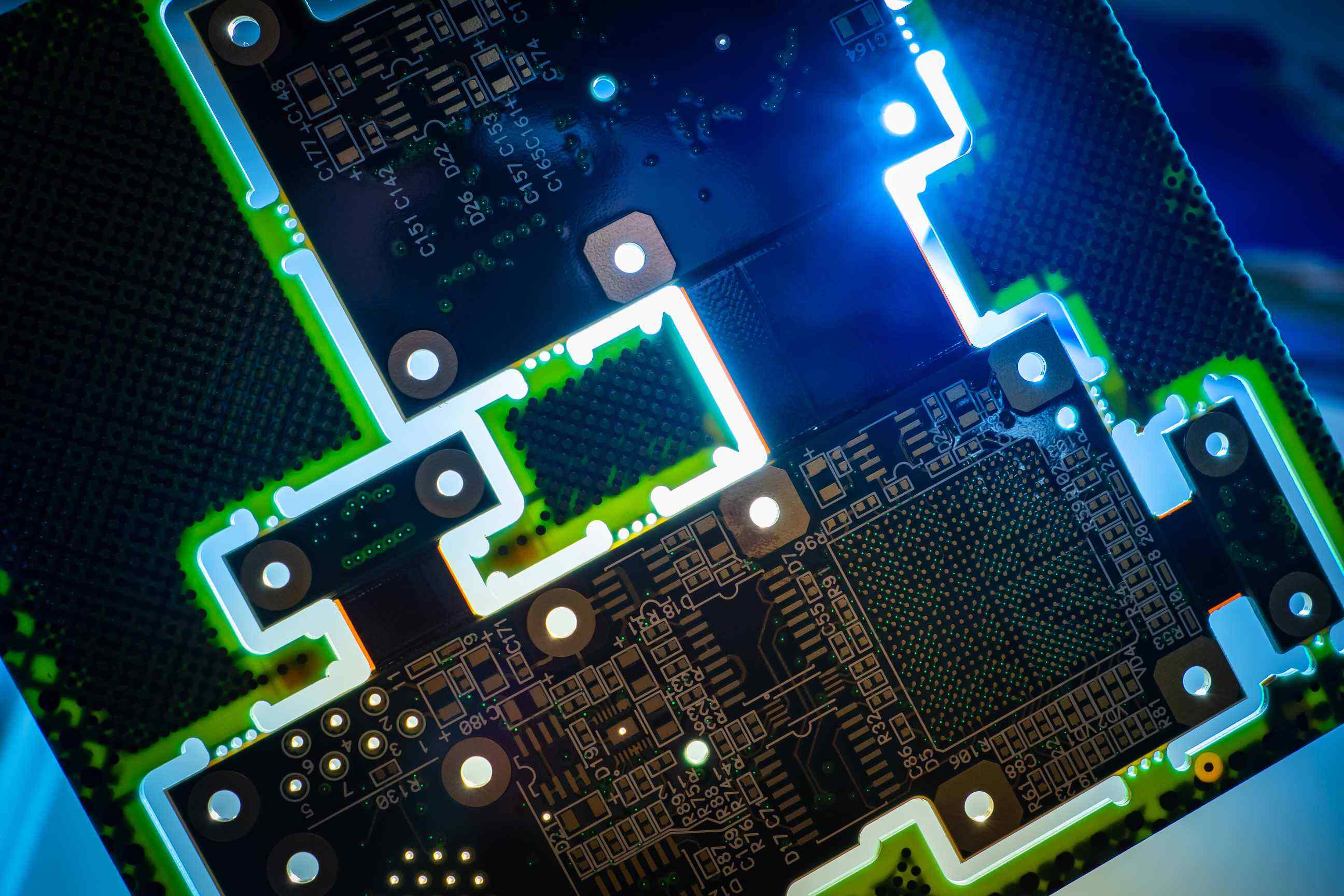

La couche de cuivre relie chaque composant et permet la transmission des signaux et de l'énergie entre les éléments du circuit. La méthode de fabrication consiste à appliquer une couche de feuille de cuivre sur le PCB rigide après la préparation du substrat, comme le FR4.

La surface verte couramment visible est le masque de soudure, qui non seulement offre une apparence esthétique, mais a aussi pour fonction principale de protéger les pistes en cuivre et d'éviter les courts-circuits pendant le processus de soudage.

La couche sérigraphique sert à imprimer des informations sur la carte PCB afin que les utilisateurs puissent comprendre les données relatives à la carte. Le contenu comprend notamment des étiquettes de composants, des logos et des symboles de référence, ce qui facilite la production, l'assemblage et la maintenance ultérieure.

Il existe de nombreux types de PCB rigides, adaptés à différents besoins d'application :

La carte PCB rigide unilatérale est le type le plus basique, elle comporte une couche de cuivre sur une seule face du substrat. Elle est peu coûteuse, simple à produire et adaptée aux applications à faible densité telles que les lampes LED, les calculatrices, etc.

Le PCB rigide bilatéral possède des couches de cuivre sur ses deux faces, ce qui permet de supporter des conceptions de circuits plus complexes. Il peut être largement utilisé dans les systèmes de contrôle, les amplificateurs et les équipements industriels.

Les circuits imprimés rigides multicouches contiennent trois couches de cuivre ou plus, séparées par des matériaux isolants. Ils sont couramment utilisés dans des applications à haute densité telles que les smartphones et les dispositifs médicaux.

Par rapport aux circuits imprimés ordinaires, les circuits imprimés à cuivre épais peuvent supporter un courant plus élevé, des contraintes mécaniques et des charges thermiques plus importantes, et conviennent aux équipements d'alimentation et aux applications à haute puissance.

Tg signifie température de transition vitreuse. Les circuits imprimés High Tg peuvent résister à des températures élevées (>170°C) et conviennent aux industries automobile et aérospatiale.

Les circuits imprimés rigides haute fréquence sont principalement adaptés à la transmission de signaux haute fréquence et sont souvent fabriqués en matériaux à faibles pertes tels que le PTFE (Téflon) afin de garantir l'intégrité du signal.

Fabriqués en aluminium ou en cuivre, ils offrent de meilleures performances en termes de gestion thermique et sont largement utilisés dans l'éclairage LED, les systèmes électriques et l'électronique automobile à haute puissance.

Généralement, nous ne pouvons fabriquer que des substrats en aluminium monocouche et des substrats en aluminium bicouche. En raison des limites du procédé de fabrication, les substrats en aluminium multicouches sont difficiles à produire, ils ne peuvent donc pas répondre aux exigences des conceptions multicouches complexes.

Les matériaux en aluminium possèdent une grande rigidité et peu de souplesse, ils ne sont pas aussi flexibles que les substrats en polyimide ou en polyester. Par conséquent, ils ne conviennent pas aux applications nécessitant des pliages répétés.

Le coefficient de dilatation thermique des substrats en aluminium est relativement élevé et diffère de certains composants et matériaux de soudure. Cette incompatibilité des coefficients de dilatation thermique peut facilement entraîner des dommages aux soudures ou un délaminage, affectant ainsi la fiabilité globale.

Par rapport aux substrats ordinaires, les propriétés métalliques des substrats en aluminium nécessitent davantage de temps pour être prises en compte lors de la fabrication et de l'assemblage, ce qui augmentera la complexité du processus et le coût.

Bien que les substrats en aluminium présentent des avantages significatifs en matière de gestion thermique, par rapport aux matériaux traditionnels FR4, les circuits imprimés à base d'aluminium ont un coût matériel plus élevé, nécessitent des processus de fabrication spécifiques et des exigences en matière de traitement de surface, ce qui entraîne un coût global de fabrication accru.

1. Structure rigide : Principalement fabriquée en fibre de verre, elle garantit la stabilité du circuit et empêche sa déformation, assurant ainsi la stabilité du produit.

2. Conception de circuits haute densité : Prend en charge les structures multicouches, permettant des circuits complexes et un agencement dense des composants.

3. Contrôle dimensionnel haute précision : Adaptée aux produits exigeant une grande précision, tels que les smartphones et les appareils médicaux.

1. Durabilité et longue durée de vie : Les matériaux et la structure rigides permettent une utilisation prolongée dans des conditions difficiles ;

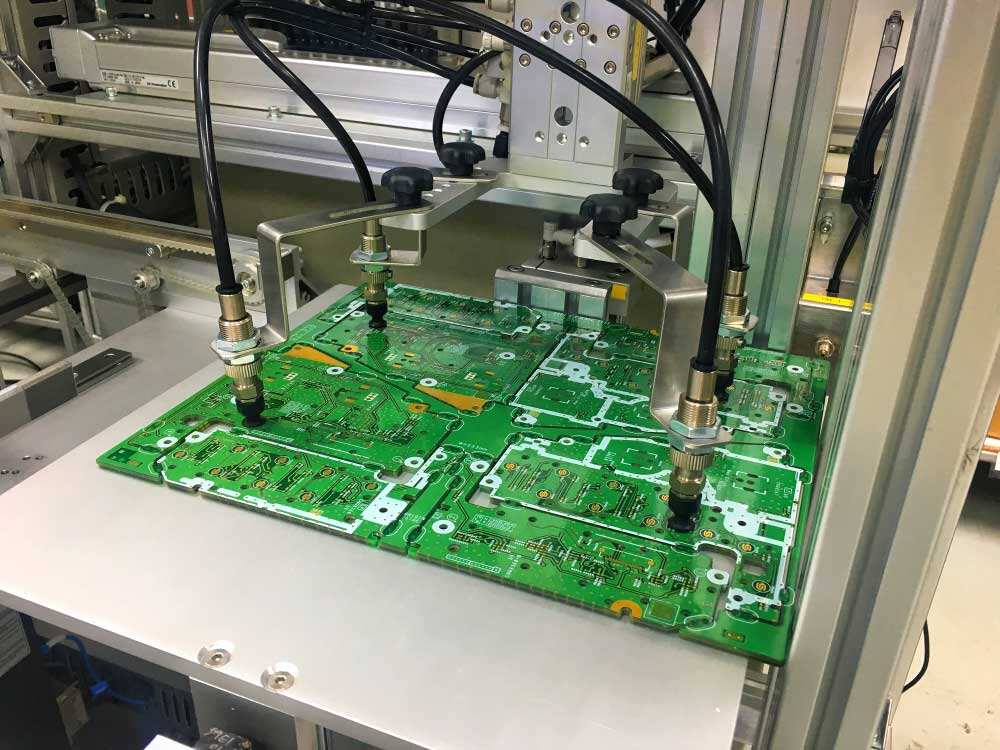

2. Coût de production faible : Adaptée à la production de masse, aux processus standardisés et aux cycles courts ;

3. Facilité d'intégration automatisée : Prend en charge le soudage et l'assemblage automatisés, améliorant ainsi la productivité et la régularité.

1. Carte mère d'ordinateur : les circuits imprimés rigides peuvent être utilisés comme cœur de la carte mère pour supporter des composants clés tels que le processeur (CPU), la mémoire, la carte graphique (GPU), etc. ;

2. Électronique grand public : utilisés couramment dans les appareils électriques quotidiens tels que les smartphones, les téléviseurs, les fours à micro-ondes, etc. ;

3. Électronique automobile : indispensables dans les véhicules électriques et les systèmes avancés d'aide à la conduite (ADAS) ;

4. Équipements de communication : les circuits imprimés rigides offrent une grande stabilité du signal et peuvent être utilisés dans les radios, les téléphones mobiles, les routeurs et les systèmes de communication par satellite.

IPC-A-600 et IPC-6012 sont deux normes essentielles :

Respecter les normes IPC exige des mesures strictes de contrôle qualité telles que les tests de micro-sectionnement, l'inspection optique automatique (AOI), les tests électriques de court-circuit et de circuit ouvert, etc. C'est seulement ainsi que la fiabilité à long terme des circuits imprimés rigides peut être assurée.

PCBally utilise des technologies de pointe en fabrication et en contrôle qualité pour fournir des PCB rigides monocouche, double couche et multicouche en matériaux FR4, à haute Tg et à base métallique. Chaque PCB est conforme aux normes IPC-A-600 et IPC-6012 et sert largement plusieurs industries telles que l'électronique grand public, l'aérospatiale, l'automatisation industrielle, etc. Si vous recherchez un fournisseur fiable de PCB rigides, veuillez nous contacter dès maintenant !

Les cartes de circuits rigides ont envahi tous les aspects de la vie quotidienne, allant des appareils électroménagers jusqu'aux systèmes industriels haut de gamme. Elles ont trouvé une large application grâce à leurs avantages tels que leur grande résistance, leurs dimensions précises et leur bonne stabilité. Avec le développement continu de l'industrie électronique, les PCB rigides continueront de jouer un rôle essentiel.