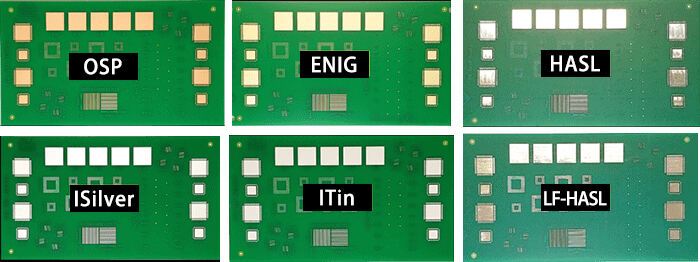

Dans la fabrication de PCB, les technologies courantes de traitement de surface sont les suivantes :

Le HAL est un procédé consistant à immerger le PCB dans un bain d'étain-plomb fondu, puis à l'aplanir à l'air chaud afin que l'étain adhère uniformément à la surface du cuivre, formant ainsi une couche anti-oxydation et facilitant le soudage. Le soufflage permet d'aplanir l'étain et d'éviter l'accumulation de soudure et les courts-circuits.

Il existe deux types de HAL : vertical et horizontal. Le type horizontal est supérieur, car la couche déposée est plus uniforme.

Flux du processus : micro-gravure en premier (pour rendre la surface du cuivre rugueuse et favoriser l'adhérence), puis préchauffage, application de flux, projection d'étain, et enfin nettoyage.

Avantages : faible coût, utilisable partout, réparable en cas de défaillance.

Inconvénients : surface irrégulière, non adaptée aux petits composants, choc thermique, mauvaise tenue des trous métalliques (PTH), mouillabilité insuffisante pendant le soudage.

L'OSP est un film organique formé à la surface du cuivre afin d'empêcher ce dernier de s'oxyder. Ce film résiste à l'oxydation, à la chaleur et à l'humidité, et peut être éliminé par le flux durant le soudage, garantissant ainsi l'efficacité du soudage.

Au début, on utilisait de l'imidazole et de la benzotriazole ; aujourd'hui, on utilise principalement des molécules de benzimidazole. Afin de permettre un soudage multiple, des ions cuivre sont ajoutés pour renforcer le film.

Procédé : dégraissage, micro-gravure, décapage, nettoyage, application du film organique, puis nettoyage.

Avantages : écologique et sans plomb, surface lisse, procédé simple, faible coût, réparable.

Inconvénients : non adapté aux trous métallisés (PTH), sensible à l'environnement, durée de stockage courte.

L'ENIG est une couche épaisse d'alliage nickel-or déposée sur la surface du cuivre. Elle offre des performances très stables, empêche la rouille pendant une longue période et convient aux environnements complexes.

La couche de nickel empêche la diffusion de l'or et du cuivre, faute de quoi l'or pénétrerait rapidement dans le cuivre. La couche de nickel a une épaisseur de 5 microns, ce qui permet d'éviter la dilatation à haute température et d'empêcher le cuivre de se dissoudre pendant le brasage sans plomb, rendant le brasage plus fiable.

Procédé : décapage, micro-gravure, pré-dip, activation, nickelage et or immersion. L'ensemble du processus nécessite 6 cuves chimiques et de nombreux produits chimiques, ce qui est relativement complexe.

Avantages : surface lisse, structure robuste, sans plomb écologique, adapté aux trous métallisés (PTH).

Inconvénients : risque de survenue du problème du « black pad », coût élevé et réparations difficiles.

La difficulté de l'or par immersion se situe entre celle de l'OSP et de l'ENIG. Contrairement à l'ENIG, il ne présente pas une couche épaisse, mais ses propriétés électriques sont excellentes. Il peut être soudé même dans des environnements chauds, humides et pollués, mais sa surface peut s'assombrir.

L'immersion argent ne possède pas de couche de nickel et n'est pas aussi résistante que l'ENIG. Elle repose sur une réaction de remplacement, formant une fine couche d'argent pur sur la surface du cuivre. Parfois, une petite quantité de matières organiques est ajoutée pour éviter la corrosion et la migration de l'argent. Ces matières organiques sont très limitées, représentant moins de 1%.

Le revêtement par immersion à l'étain est très compatible avec les brasures modernes, car celles-ci sont principalement composées d'étain. Les immersions à l'étain anciennes avaient tendance à développer des moustaches d'étain, causant des problèmes pendant le soudage. Par la suite, des additifs organiques ont été ajoutés afin de rendre la couche d'étain granulaire, résolvant ainsi le problème des moustaches d'étain, tout en améliorant la stabilité thermique et la soudabilité.

L'immersion à l'étain peut former sur la surface du cuivre une couche composée de composés cuivre-étain homogène. Les performances de soudage sont similaires à celles du revêtement par étain fondu, mais elle ne présente pas le problème de surface irrégulier que l'on retrouve avec l'étain fondu, ni celui de la diffusion intermétallique rencontré avec l'ENIG.

Remarque : Les cartes avec immersion à l'étain ne doivent pas être stockées trop longtemps.