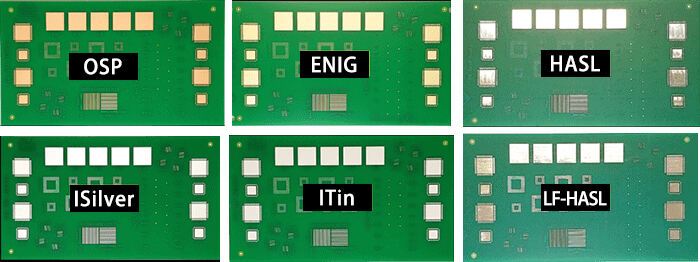

Pri výrobe dosiek plošných spojov (PCB) sa bežne používajú tieto technológie úpravy povrchu:

Zastavenie spočíva v ponorení dosky plošných spojov do roztaveného cínu a olova, a následne ju vyrovnáme horúcim vzduchom, aby sa cín rovnomerne priľnul na povrch medi a vytvoril vrstvu proti oxidácii a ľahkému spájkovaniu. Vyfúkavanie zabezpečuje rovnomerný povrch cínu a zabraňuje hromadeniu spájkovacej zmesi a skratom.

Existujú dva typy HASL: vertikálne a horizontálne. Horizontálny typ je lepší a povlak je rovnomernejší.

Postup výroby: najskôr mikro vyleptanie (aby sa povrch medi spravil drsný pre lepšiu priľnavosť), potom predhriatie, aplikácia tavidla, natieranie cínu a nakoniec očistenie.

Výhody: nízka cena, môže sa použiť všade a v prípade poškodenia sa dá opraviť.

Nevýhody: nerovný povrch, nevhodný pre malé súčiastky, tepelný šok, zlé pre priechodné otvory (PTH), slabá mokrivejšia vlastnosť počas spájkovania.

OSP je organická vrstva vytvorená na povrchu medi, ktorá zabraňuje jej oxidácii. Táto vrstva je odolná proti oxidácii, teplu a vlhkosti a môže byť odstránená tokom počas spájkovania, čím sa zabezpečí kvalitný spájok.

V minulosti sa používali imidazol a benzotriazol, dnes sa väčšinou používajú benzimidazolové molekuly. Aby bolo možné viacnásobne spájkovať, sa do vrstvy pridávajú meďové ióny, ktoré zabezpečujú väčšiu odolnosť vrstvy.

Postup procesu: najskôr odmašťovanie, mikročistenie, kyslé čistenie, opláchnutie, nanesenie organickej vrstvy a následné opláchnutie.

Výhody: environmentálne priateľský a bezolovňový proces, hladký povrch, jednoduchý proces, nízka cena, opraviteľnosť.

Nevýhody: nie je vhodný pre vedenia cez dosku (PTH), citlivý na vonkajšie prostredie, krátka trvanlivosť.

ENIG je hrubá vrstva niklo-zlatého povlaku vytvoreného na povrchu medi. Má veľmi stabilný výkon, dlhodobo zabraňuje korózii a je vhodný pre náročné prostredie.

Niklová vrstva môže zabrániť difúzii zlata a medi, inak zlato rýchlo prenikne do medi. Niklová vrstva má hrúbku 5 mikrónov, čo zabraňuje rozťahovaniu pri vysokých teplotách a rozpusteniu medi počas bezolovnatého lútenia, čím sa zabezpečí spoľahlivejšie lútenie.

Postup výroby: kyslé ošetrenie, mikro vyleptanie, predpájanie, aktivácia, nikelovanie a ponorné zlatenie. Celý proces vyžaduje 6 chemických nádrží a množstvo chemikálií, čo je pomerne zložité.

Výhody: hladký povrch, odolná štruktúra, ekologicky šetrná bezolovnatá technológia, vhodná pre prechodné otvory (PTH).

Nevýhody: môže nastať problém čierneho podkladu, vysoká cena a náročnosť opravy.

Obtiažnosť ponorného striebra je medzi OSP a ENIG. Na rozdiel od ENIG nebude mať „ťažkú zbroj“, ale elektrické vlastnosti sú veľmi dobré. Môže byť lútené aj v prostredí s vysokou teplotou, vlhkosťou a znečistením, ale povrch sa môže ztmavniť.

Imersný striebro neobsahuje niklovú vrstvu a nie je tak silné ako ENIG. Je to náhradná reakcia, pri ktorej sa na povrchu medi vytvorí tenká vrstva čistého striebra. Niekedy sa pridáva malé množstvo organickej hmoty, aby sa zabránilo korózii a migrácii striebra. Tieto organické látky sú veľmi drobné, menej ako 1%.

Povlak z imersného cínu je veľmi kompatibilný so súčasnou pájkou, pretože pájka je predovšetkým cín. Starší imersný cín bol náchylný k tzv. cínovým výrastkom (whisker), čo spôsobovalo problémy počas pájkovania. Neskôr boli pridané organické prísady, ktoré urobili cínovú vrstvu zrnitú, čím sa vyriešil problém cínových výrastkov a zlepšila sa tepelná stabilita a spájkovateľnosť.

Imersný cín môže na povrchu medi vytvoriť rovnú vrstvu medi-cín. Pájacie vlastnosti sú podobné ako pri cínom sprejovanom, ale nevzniká problém nerovného povrchu ako pri sprejovaní cínom, ani problém intermetalovej difúzie ako pri ENIG.

Poznámka: Dosky s imersným cínom nemožno príliš dlho skladovať.