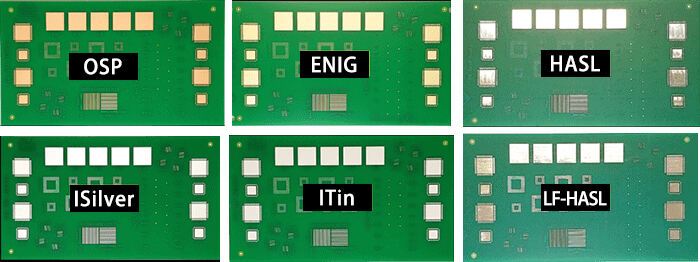

V průmyslu výroby desek plošných spojů jsou běžně používány následující technologie úpravy povrchu:

Pájení se provádí tak, že se deska ponoří do roztavené cín-olověné pájky a následně se horkým vzduchem zarovná, aby se pájka rovnoměrně přichytila na měděné povrchy a vytvořila vrstvu proti oxidaci a usnadnila pájení. Zarovnání zajistí rovný povrch pájky a zabrání jejímu hromadění a zkratům.

Existují dva typy HASL: svislý a vodorovný. Vodorovný typ je lepší a povlak je rovnoměrnější.

Průběh procesu: nejprve mikročištění (aby byl měděný povrch drsný a lépe přilnul), poté předehřátí, nanesení pájecího tavidla, natírání cínové pájky a nakonec očista.

Výhody: nízká cena, možnost použití všude a opravitelnost při poškození.

Nevýhody: nerovný povrch, nevhodné pro malé součástky, tepelný šok, špatné vlastnosti pro průchozí kontakty (PTH), špatná smáčivost při pájení.

OSP je organická vrstva vytvořená na povrchu mědi, která zabraňuje oxidaci mědi. Tato vrstva odolává oxidaci, teplu a vlhkosti a během pájení je odstraněna pájecím prostředkem, čímž je zajištěn efektivní spoj.

V minulosti se používaly imidazol a benzotriazol, nyní se převážně používají molekuly benzimidazolu. Aby bylo možné pájet opakovaně, přidávají se měďnaté ionty, které zpevní vrstvu.

Postup procesu: nejprve odmaštění, mikročinění, leptání, opláchnutí, nanesení organické vrstvy a následné opláchnutí.

Výhody: ekologický a bezolovnatý proces, hladký povrch, jednoduchý postup, nízká cena, možnost opravy.

Nevýhody: nevhodné pro průchozí kontakty (PTH), citlivé na okolní prostředí, krátká trvanlivost.

ENIG je silná vrstva niklo-zlatého slitiny nanesená na měděném povrchu. Má velmi stabilní vlastnosti, dlouhodobě zabraňuje korozi a je vhodná pro náročné prostředí.

Niklová vrstva může zabránit difuzi zlata a mědi, jinak by zlato rychle proniklo do mědi. Niklová vrstva má tloušťku 5 mikronů, což zabraňuje rozpínání za vysoké teploty a brání rozpouštění mědi během pájení beze slitin s olovem, čímž je pájení spolehlivější.

Výrobní proces: výlečení, mikro leptání, předoponoření, aktivace, niklování a ponorové zlacení. Celý proces vyžaduje 6 chemických nádrží a mnoho chemikálií, což je poměrně složité.

Výhody: hladký povrch, silná struktura, ekologická bezolovnatá technologie, vhodná pro vodivé otvory (PTH).

Nevýhody: může dojít k problému černého kontaktu, vysoká cena a obtížná oprava.

Obtížnost ponorového stříbení je mezi OSP a ENIG. Na rozdíl od ENIG nebude „používat těžké brnění“, ale elektrické vlastnosti jsou velmi dobré. Může být pájeno i za vysoké teploty, ve vlhkém a znečištěném prostředí, ale povrch může postupně tmavnout.

Imersní stříbro nemá niklovou vrstvu a není tak pevné jako ENIG. Jedná se o náhradní reakci, při které se na povrchu mědi vytvoří tenká vrstva čistého stříbra. Někdy se přidává malé množství organických látek, aby se zabránilo korozi a migraci stříbra. Tyto organické látky jsou velmi drobné, méně než 1 %.

Imersní cínová vrstva je s moderní pájkou velmi slučitelná, protože pájka je hlavně z cínu. Starší imersní cín měl tendenci vytvářet cínové vousky, což způsobovalo problémy při pájení. Později se přidávaly organické přísady, které způsobily zrnitost cínové vrstvy, čímž se problém cínových vousků vyřešil a zlepšila se tepelná stabilita a pájitelnost.

Imersní cín může na povrchu mědi vytvořit rovnoměrnou měď-cínovou sloučeninovou vrstvu. Pájecí vlastnosti jsou podobné jako u cínového nástřiku, ale nemá problém s nerovným povrchem jako cínový nástřik, ani problém s intermetalickou difuzí jako ENIG.

Poznámka: Desky s imersním cínem se nemohou uchovávat příliš dlouho.