Úvod

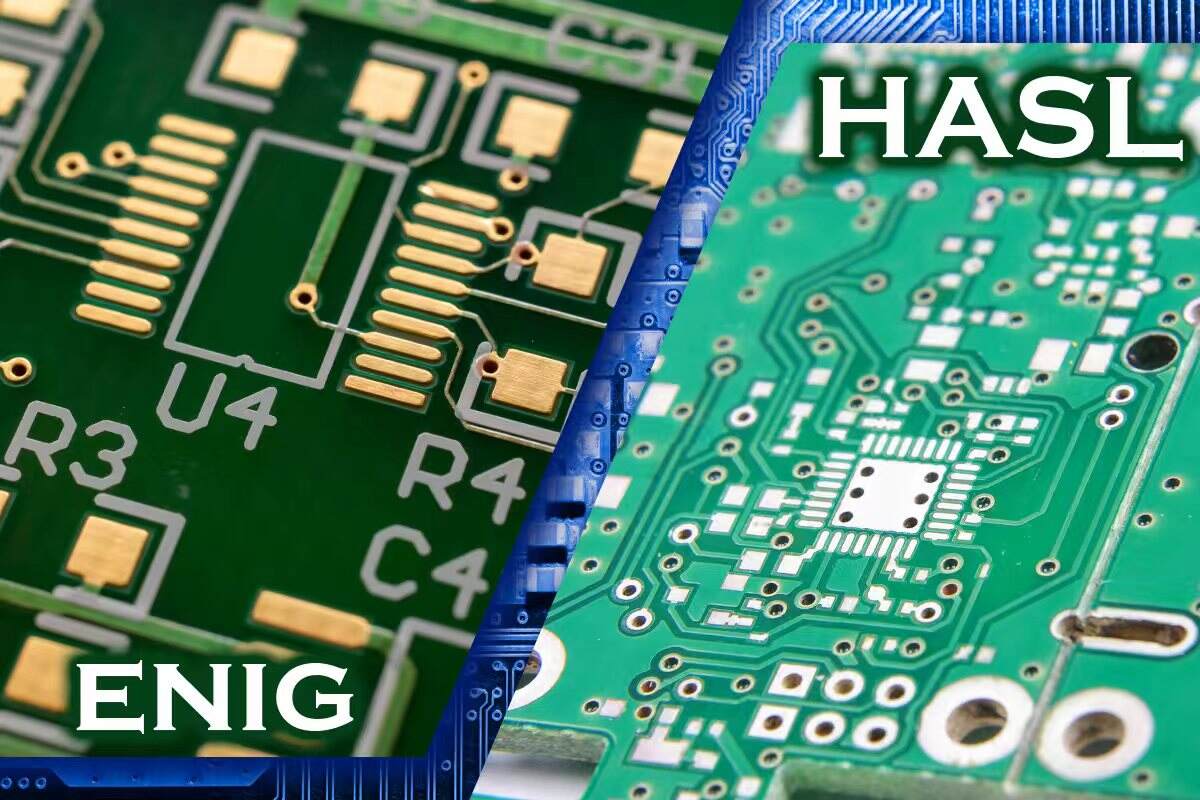

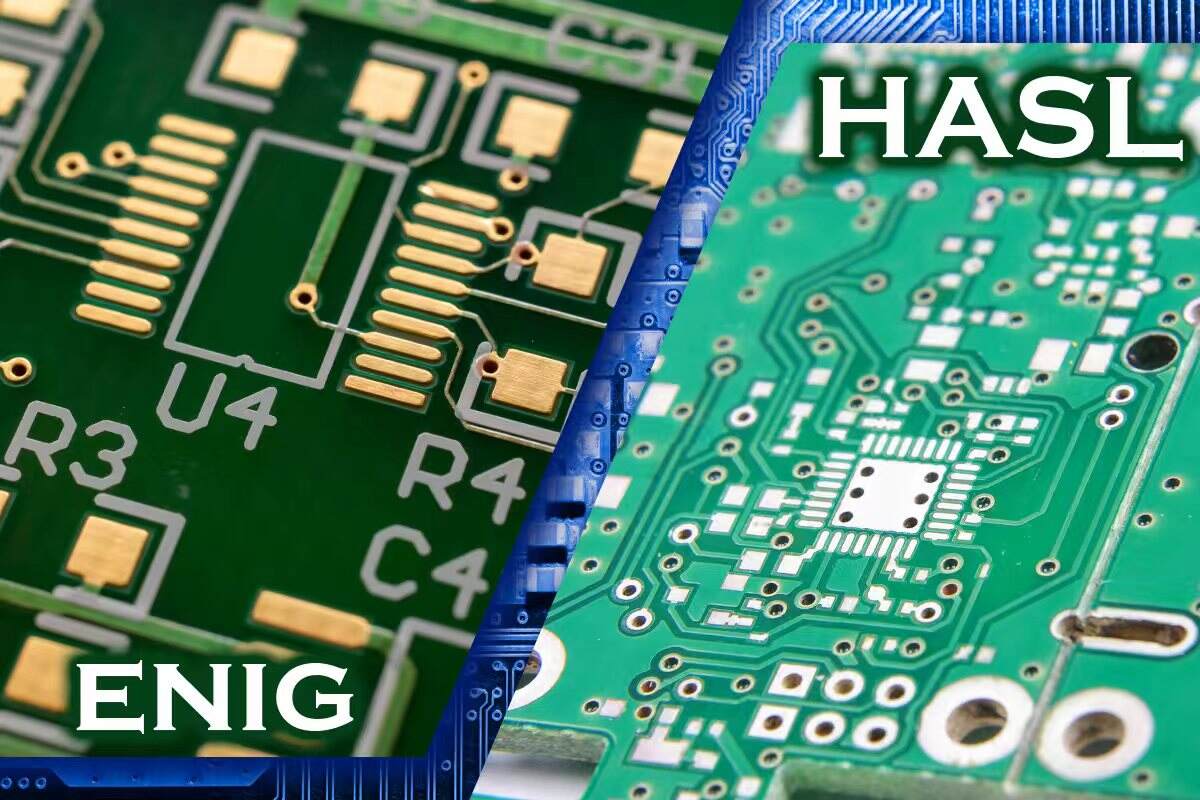

Proces povrchové úpravy desek plošných spojů (PCB) nejen maximalizuje pájitelnost a komplexní výkon tištěných spojů (PCB), ale také vytváří ochrannou bariéru, která brání oxidativní korozi měděných povrchů desek PCB. Dále může efektivně prodloužit celkovou životnost desek PCB a zároveň zajistit, že dodané výrobky PCB plně splňují příslušné průmyslové normy. V současném průmyslu existuje mnoho různých procesů povrchové úpravy, z nichž Hot Air Solder Leveling (HASL) a Electroless Nickel Immersion Gold (ENIG) jsou dvě hlavní technologie s nejširším rozsahem aplikací a nejvyšší frekvencí použití. Obě tyto technologie mají své výhody i nevýhody. Tento průvodce systematicky rozebere klíčové rozdíly, technické charakteristiky a aplikační vlastnosti těchto dvou procesů – Hot Air Solder Leveling (HASL) a Electroless Nickel Immersion Gold (ENIG). Poskytne vám tak jasný referenční základ, který vám pomůže přesně vybrat nejvhodnější povrchovou úpravu desek PCB podle vašich konkrétních požadavků v návrhových a výrobních fázích.

Význam povrchových úprav při návrhu a výrobě desek plošných spojů

Povrchová úprava hraje klíčovou roli v procesech návrhu a výroby desek plošných spojů (PCB). Tento proces efektivně chrání odkrytá měděná plátka na deskách PCB před oxidací tím, že zamezuje jejich přímému kontaktu se vzduchem. Volba nevhodné metody povrchové úpravy přímo ohrozí spolehlivost pájených spojů a negativně ovlivní elektrickou vodivost. Na povrch desky PCB musí být nanáženo rovnoměrné ochranné povlakové vrstvy, aby bylo zajištěno vytvoření vysoce kvalitních pájených spojů a prodloužena celková životnost desky.

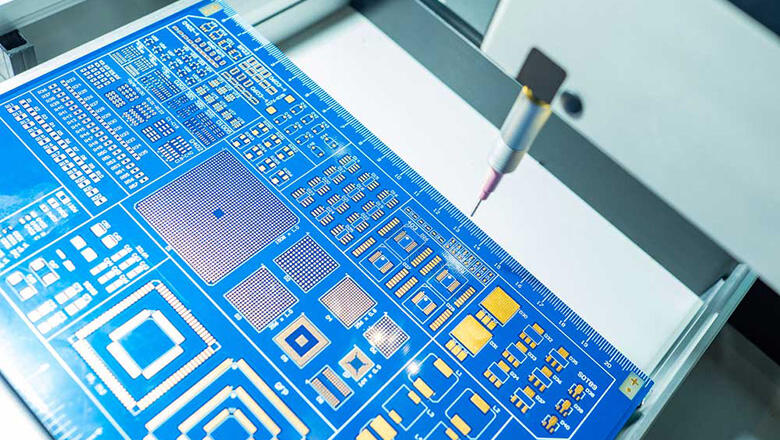

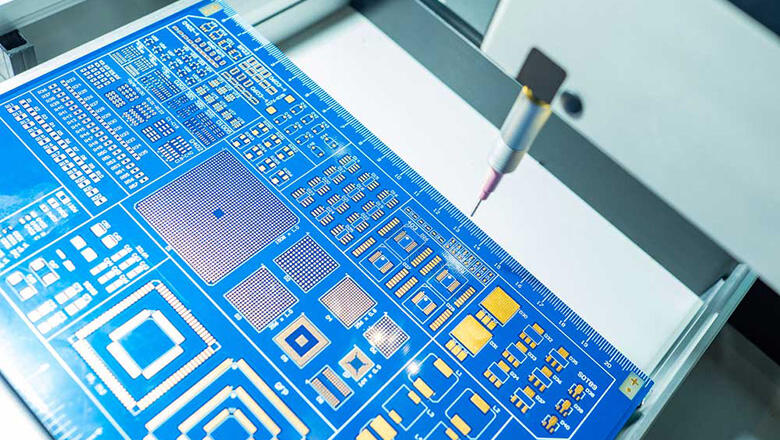

Technologie povrchové montáže (SMT) představuje jeden z klíčových procesů výroby elektroniky. Povrchové úpravy jsou zásadním základem, který zajišťuje stabilní provoz SMT. Tyto procesy vytvářejí hladké a rovinné pájecí plochy pro aplikace SMT, čímž zaručují stabilní a přesné umístění mikroelektronických součástek. Výběr vhodné metody povrchové úpravy proto přímo určuje konečný výsledek procesu výroby desek s plošnými spoji a má rozhodující vliv na kvalitu desky, efektivitu montáže a konečnou spolehlivost produktu.

Existuje mnoho typů procesů povrchové úpravy desek plošných spojů, z nichž každý má své jedinečné výhody a konkrétní vhodné aplikační scénáře. Při výběru optimálního procesu je proto nutné komplexně zvážit více faktorů, jako jsou nákladová omezení, skladovatelnost, provozní prostředí, vzdálenost komponent a příslušné předpisy.

Nejčastěji používané metody povrchové úpravy zahrnují:

1. HASL (vyrovnání pájky horkým vzduchem)

- HASL s obsahem olova : Tradiční procesy využívající slitiny cínu a olova jsou postupně vyřazovány, protože nesplňují bezpečnostní normy ani standard RoHS.

- Bezolovnaté HASL : Tento proces využívá slitinu cínu-měď nebo cín-stříbro-měď, které jsou standardními komponenty pro většinu nových tištěných desek.

2. ENIG (bezproudové niklování s ponorným zlatem)

- Tento proces povrchové úpravy nejprve vytvoří vrstvu elektrolyticky nanášeného niklu, následovanou tenkou vrstvou ponorového zlata. Proces ENIG vytváří hladký, rovný povrch, který je ideální pro povrchovou montáž (SMT) a součástky s malou roztečí.

3. OSP (Organický prostředek pro zachování pájitelnosti)

- OSP je proces povrchové úpravy, který chrání měď tím, že její povrch potře organickou sloučeninou před prvním pájením. Tento proces je ekonomický, ale má omezenou odolnost.

4. Ponorový cín

- Ponorový cín, také známý jako bílé cínování, vytváří jemný, hladký a rovnoměrný povrch. Je ideální pro povrchovou montáž (SMT), ale jeho životnost je omezena rizikem vzniku cínových vláken (tzv. tin whiskers).

5. Ponorové stříbro

- Tato povrchová úprava je podobná ponorovému cínu, nabízí vynikající pájitelnost a dobré elektrické vlastnosti, ale její povrch je náchylný k oxidaci a změně barvy.

6. Tvrdé zlato (elektrolytické zlato)

- Tento proces se primárně používá pro okrajové konektory, jako jsou „zlaté prsty“, a vyznačuje se vynikající odolností proti opotřebení.

7. ENEPIG (bezproudové niklování, bezproudové palciování, ponorové zlacení)

- Tato vícevrstvá povrchová úprava nejen poskytuje ENIG vynikající odolnost proti korozi, ale také ji činí vhodnou pro drátové spojování a pájení.

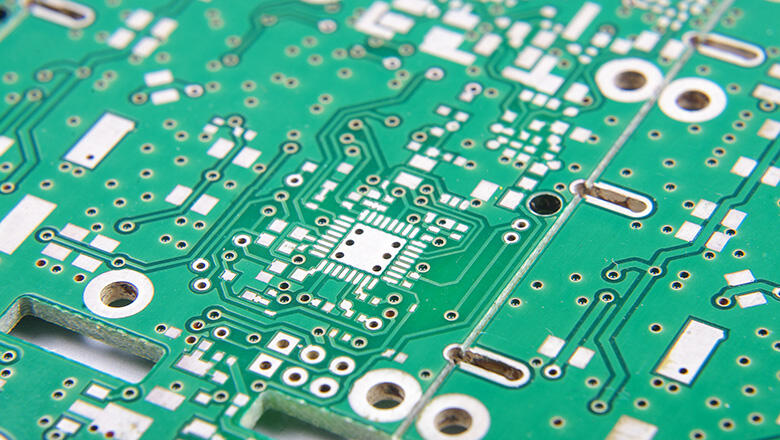

Podrobný pohled na povrchovou úpravu HASL

Lepení horkým vzduchem (HASL) zůstává jednou z nejrozšířenějších povrchových úprav výroby desek plošných spojů. Díky svým dvěma výhodám – nízkým nákladům a spolehlivému výkonu – je považována za ideální řešení pro mnoho běžných aplikací. Zvláště velká obliba HASL u návrhů DPS střední až nízké složitosti si zasluhuje bližší prozkoumání, které nyní podrobněji rozeberu.

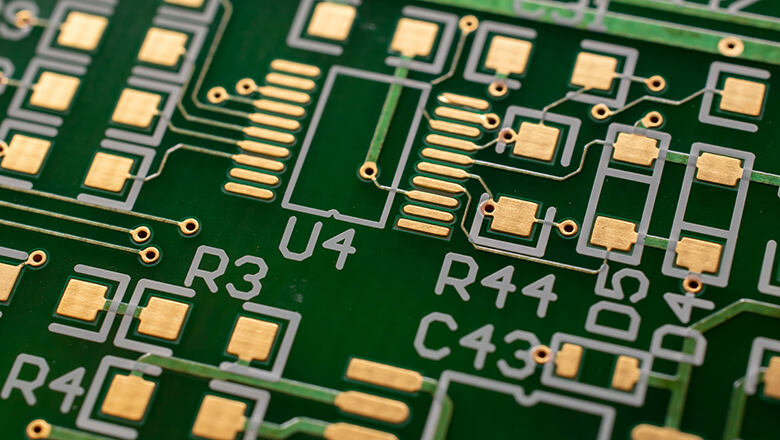

Co je HASL?

Vyrovnání horkým vzduchem (HASL) je povrchová úprava používaná při výrobě tištěných spojů (PCB), jejíž základní operace spočívá ve vytvoření vrstvy roztavené pájky na měděných ploškách desky PCB. Tento proces vytváří strukturně stabilní a spolehlivý základ pro pájení na povrchu plošek, čímž zajišťuje bezproblémové provedení následných pájecích operací. Dále vytváří efektivní ochrannou vrstvu na měděných površích desky, která brání přímému kontaktu s kyslíkem ve vzduchu a tak účinně zabraňuje oxidaci a degradaci desky plošných spojů.

Proces

- Připraví desku PCB očištěním měděných povrchů.

- Deska je ponořena do roztavené pájky.

- Vyrovnání horkým vzduchem může zajistit hladký pájivý povrch a rovnoměrné pokrytí odkryté měděné vrstvy pájkou.

- Deska je ochlazena a následně odeslána do finální kontroly.

Typy HASL

- HASL s obsahem olova : Ačkoli tento proces zůstává běžný v některých oblastech a tradičních aplikacích, neodpovídá normě RoHS.

- Bezolovnaté HASL : Je preferovaným procesem povrchové úpravy pro moderní elektronické výrobky šetrné k životnímu prostředí a má velmi široké uplatnění.

Výhody a nevýhody HASL

Výhody:

- HASL nabízí výrazné cenové výhody ve srovnání s jinými povrchovými úpravami, což ho činí ideálním pro prototypování i sériovou výrobu.

- HASL poskytuje vynikající pájitelnost pro prvky s otvory i pro velké SMT součástky.

- Hot air leveling (HASL) je ideální pro desky plošných spojů, u nichž není vyžadována vysoká rovinnost ani malé rozteče.

- Tato metoda povrchové úpravy je snadno kontrolovatelná a podporuje jak manuální, tak automatické metody identifikace montážních vad.

Nevýhody:

- HASL nemusí být schopno poskytnout hladký, rovnoměrný povrch potřebný pro BGA a jemně roztečné povrchové součástky.

- Bez ohledu na to, zda se používá HASL s olovem nebo bez olova, vede k nerovnoměrné tloušťce povlaku a drsnosti povrchu.

- U vysokofrekvenčních nebo vysokovýkonnostních aplikací jsou integrita signálu a rovinnost povrchu kritické, a proto je proces HASL nevhodným způsobem úpravy povrchu desek plošných spojů.

- Ve vysokých teplotách nebo vlhkém prostředí je odolnost povlaků HASL horší ve srovnání s jinými povrchovými úpravami.

- Olovnaté HASL nesplňuje požadavky na ochranu životního prostředí a proto je postupně nahrazováno bezolovnatými alternativními procesy.

Kdy použít HASL

- HASL je ideální pro návrhy citlivé na náklady, které používají součástky s velkým roztečením a průchozími otvory a nepožadují kompatibilitu s velmi jemným roztečením.

- Pokud se jedná o návrh prototypu nebo bude-li montáž provedena krátce po výrobě, použijte HASL, abyste zabránili oxidaci.

HASL a ENIG: Rozdíly a podobnosti

Ačkoli jsou oba procesy odborníkům obecně známé, měli by návrháři desek plošných spojů uvědomit si, že zásadní rozdíly mezi HASL a ENIG se projevují v několika různých oblastech:

- Úprava povrchu HASL je levnější než ENIG, ale hladkost povrchu není tak dobrá jako u ENIG.

- Vynikající hladkost a odolnost proti korozi činí ENIG důležitým materiálem pro aplikace vyžadující hladké povrchy a dlouhou skladovatelnost.

- Volba mezi úpravami povrchu HASL a ENIG závisí na uspořádání desky plošných spojů, montážním procesu a předpisech.

Pozornost na úpravu povrchu ENIG

Co je ENIG?

ENIG je proces úpravy povrchu, při kterém se nanese vrstva niklu na měď a poté se ponoří do zlata. Úprava povrchu ENIG je oblíbená díky svému hladkému, rovnému povrchu a kompatibilitě s jemnopitchovými pouzdry, BGA a HDI návrhy.

Proces ENIG

- Deska plošných spojů projde čištěním a mikročištěním za účelem odkrytí nové vrstvy mědi.

- Bezproudové niklování vytvoří rovnoměrnou vrstvu niklu.

- Tenká vrstva zlata je nanášena na nikl pomocí procesu ponorného pokovování, který účinně zabraňuje oxidaci.

Proč nabízí ENIG lepší výkon

- Rovný povrch technologie ENIG je ideální pro povrchovou montáž a požadavky na pájení jemnopitchových komponent.

- Povrchová úprava ENIG nabízí vynikající odolnost proti korozi, díky čemuž mají desky plošných spojů delší skladovatelnost a zachovávají stabilní výkon i v náročných prostředích.

- Povrchová úprava ENIG nejen zajišťuje vynikající rovinnost pájeného povrchu, ale také vykazuje nadstandardní odolnost a podporuje vícekolikanásobné pájení a přepájecí cykly.

- Povrchová úprava ENIG je ve výchozím nastavení v souladu s direktivou RoHS.

- Ačkoli může povrchová úprava ENIG stát více než teplovzdušné zarovnání (HASL), investice se vyplatí z hlediska výtěžnosti, spolehlivosti a výkonu u mnoha pokročilých požadavků na komponenty.

Výhody a nevýhody ENIG

Výhody:

- ENIG nabízí rovný, hladký pájecí povrch, což ho činí ideálním pro BGA, jemnopitchové SMD a HDI uspořádání.

- Minimalizuje efekt hrobku a otevřené spáry při výrobě povrchové montáže.

- ENIG je velmi odolný a odolnější vůči korozi a oxidaci než HASL nebo OSP.

- Má dlouhou skladovací dobu a vynikající kompatibilitu s moderními procesy svařování.

- Neexistuje riziko olovnaté kontaminace a vždy splňuje normy RoHS.

Nevýhody:

- ENIG je dražší než jiné povrchové úpravy, zejména ve srovnání s HASL.

- Pokud není zpracováno u renomovaného výrobce desek plošných spojů, může dojít k vadě „černý polštářek“.

- Vzhledem ke křehkosti vrstvy zlata a složitosti procesu nemusí být jeho opravitelnost tak dobrá jako u HASL.

Kdy použít ENIG

- Návrháři desek plošných spojů by měli uvést povrchovou úpravu ENIG při práci s komponentami s jemným roztečením, pouzdry BGA, deskami HDI nebo citlivými analogovými/RF aplikacemi, protože tyto návrhové scénáře vyžadují nadřazený povrchový výkon a přesnost.

- ENIG je nejlepší volbou, pokud potřebujete dlouhou životnost desky plošných spojů, stabilní pájecí výkon a soulad s environmentálními předpisy.

- Výběr vhodného povrchového ošetření desky plošných spojů je rozhodující pro výkon desky a účinnost aplikace. Ačkoli ENIG může být nákladnější ve srovnání s HASL, jeho vynikající dlouhodobá spolehlivost činí tento proces preferovaným v leteckém průmyslu, lékařském vybavení, telekomunikacích a průmyslu vysokotřídní spotřební elektroniky.

Výhody ENIG

- Tento proces zajišťuje extrémně hladký povrch a umožňuje velmi přesné pozicování.

- Tento proces zajišťuje spolehlivost SMT montáže a minimalizuje riziko pájecích vad.

- Povrchové úpravy ENIG poskytují hladké a rovnoměrné povrchy, které jsou klíčové pro zajištění integrity signálu ve vysokorychlostních obvodech a minimalizaci ztrát a odrazů signálu.

- Povrchová úprava ENIG je také vhodná pro procesy drátového spojování a aplikace okrajových konektorů, které vyžadují zlaté pokovování.

- Povrchová úprava ENIG je vysoce kompatibilní s automatickou optickou kontrolou (AOI), protože její povrchová hladkost a odrazivost usnadňují identifikaci vad na svarech.

HASL vs. ENIG: Podrobné srovnání

Výběr mezi povrchovými úpravami HASL a ENIG vyžaduje komplexní zohlednění více faktorů, včetně požadavků na výkon desky plošných spojů, rozpočtových omezení projektu, skutečných montážních procesů a aplikačních oblastí konečného produktu. Nyní bude představena podrobná srovnávací analýza těchto dvou procesů:

Kritéria |

Povrchová úprava HASL |

Povrchová úprava ENIG |

Náklady |

Nižší; HASL je nákladově efektivní |

ENIG je dražší ve srovnání s jinými povrchovými úpravami |

Rovinnost |

Nerovnoměrná; není vhodná pro velmi jemné rozteče |

ENIG nabízí rovný povrch, ideální pro BGA a jemné rozteče |

Svařitelnost |

Vhodné pro PTH, velké SMD; snadné přepájení |

ENIG úprava zajišťuje vynikající pájitelnost, obtížněji opravitelné |

Soulad s životním prostředím |

Bezolovnatý HASL splňuje směrnici RoHS, olovnatý ne |

ENIG je vždy v souladu se směrnicí RoHS |

Doba trvanlivosti |

Střední |

ENIG nabízí dlouhou skladovací dobu |

Odolnost vůči korozi |

Střední |

Vynikající; zlato chrání nikl a měď |

Technická složitost |

Jednoduché, široce používané |

Složité, vyžaduje odbornou kontrolu výroby |

Použitelné aplikace |

Návrh prototypů, základní spotřební elektronika, automobilový průmysl |

Lékařské přístroje, telekomunikace, letecký a kosmický průmysl, kvalitní spotřební elektronika, RF/HDI |

Riziko výrobních vad |

Tlustší povrch, riziko mostů a nerovných spojů |

Možný černý povrch; rovný, spolehlivý výsledek při správné kontrole kvality |

Hlavní rozdíly mezi HASL a ENIG:

- Technologie HASL se obvykle používá, když je hlavním kritériem cena a rovinnost není tak důležitá.

- ENIG je povrchová úprava, která vytváří hladký, rovný povrch vhodný pro návrhy s vysokou hustotou.

- Proces HASL nabízí lepší možnosti oprav, zatímco ENIG poskytuje lepší pájecí výkon u malých nebo citlivých součástek.

- Ačkoli je ENIG dražší než HASL, je nepochybně nejlepší volbou pro mnoho aplikací, zejména pro ty, které vyžadují dlouhou životnost a spolehlivost.

- ENIG je známé svou shodou a vynikajícím výkonem, což ho činí oblíbenou volbou při moderním návrhu a výrobě desek plošných spojů pro pokročilé, dlouhodobé nebo globálně distribuované produkty.

Další možnosti povrchových úprav pro projekty desek plošných spojů

Zatímco většina návrhářů obvykle volí mezi HASL a ENIG, existuje ve skutečnosti mnoho dalších možností povrchové úpravy desek plošných spojů:

- OSP tento proces je cenově výhodný pro určité SMT sestavy, zejména vhodný pro malé série vyžadující rychlou montáž.

- Imersní cín tento proces splňuje požadavky na hladký povrch a bezolovnatý proces, ale má kratší dobu skladovatelnosti.

- Ponorové stříbení tento proces je vhodný pro vysokorychlostní a vysokofrekvenční aplikace, ale podmínky skladování a manipulace vyžadují přísnou kontrolu.

- Tvrdé zlato (elektrolytické) tento proces se často používá pro okrajové konektory díky své odolnosti proti opotřebení, ale jeho hlavním účelem není zajistit pájitelnost.

- ENEPIG tento proces přidává vrstvu palladia k základu ENIG, dále tak posiluje jeho výhody a eliminuje riziko černých pájených plošek, což jej činí ideální volbou pro vojenský nebo lékařský hardware.

V určitých zvláštních případech mohou být tyto alternativní procesy nejlepší volbou a návrháři by se měli poradit s renomovanými výrobci desek plošných spojů, aby plně vyhodnotili všechny proveditelné možnosti.

Faktory, které je třeba zvážit při výběru vhodného povrchového úpravu desky plošných spojů

Při výběru vhodného procesu povrchové úpravy desky plošných spojů je třeba zvážit následující klíčové parametry:

- Vlastnosti návrhu desky plošných spojů : Optimální řešení povrchové úpravy desky plošných spojů závisí na třech klíčových technických faktorech: rozteči pájecích plošek, procesu vrtaných kontaktů v plošce a použití mikrosoučástek typu BGA.

- Montážní proces : Technologie povrchové montáže, proces tepelného louhování a potenciální požadavky na dodatečnou opravu.

- Regulační shoda : Musí váš výrobek splňovat normy RoHS, REACH nebo IPC Level 2/3?

- Objem výroby a časový harmonogram : Náklady na jednu desku a doba skladování desek před montáží.

- Provozní prostředí : Vlhkost, teplota, vibrace a možné opravy v provozním prostředí.

- Očekávaná životnost : Životnost tištěných spojů, zejména pro kritické průmyslové, automobilové nebo letecké systémy.

- Omezení nákladů : Najděte produkt s nejlepším poměrem ceny a výkonu, aniž byste obětovali nezbytnou kvalitu nebo soulad s předpisy.

- Odborné znalosti dodavatele : Vaše možnosti mohou být omezeny výrobními kapacitami a úrovní kontrolních procesů (zejména u ENIG).

Tipy pro výběr vhodného povrchového úpravu pro váš projekt

- Začlenění výrobce již v rané fázi : Někteří výrobci tištěných spojů prokázali své schopnosti při použití ENIG, zatímco jiní mohou doporučit HASL, OSP nebo ENEPIG v závislosti na vašich návrhových prioritách.

- Vyhodnocení výsledků prototypu : Byly provedeny malé sériové pokusy s procesy povrchové úpravy HASL a ENIG za účelem ověření kvality svařování, vzhledových vad a dlouhodobé oxidace.

- Upřednostňujte shodu a dlouhou životnost : U globálních, lékařských, automobilových nebo leteckých projektů jsou povrchové úpravy ENIG a ENEPIG často nejlepší volbou, protože jejich celkový výkon je výrazně lepší než u HASL a OSP.

- Vyvažte náklady a rovinnost : U jednoduchých, nízkohustotních prototypů je HASL ideální nákladově efektivní volbou; u vysoce hodnotných produktů s jemným roztečením nebo dlouhou životností se však dodatečná investice do ENIG stává nezbytnou volbou pro zajištění spolehlivosti výrobku.

- Zvažte skladování a logistiku : Pokud musí být desky plošných spojů skladovány po delší dobu před montáží, vyhněte se použití OSP a HASL; místo toho zvolte proces ENIG, který poskytuje dlouhodobou ochranu proti oxidaci a zajišťuje pájitelnost.

- Vyžádejte si certifikáty : U kritických aplikací je nezbytné získat certifikáty shody, údaje o zkouškách skladovatelnosti a záznamy o řízení procesů —zejména ENIG (což je klíčový krok kontroly kvality při prevenci problémů s černým povrchem).

- Využívejte vizuální a automatická data z kontrol : V rozsáhlé výrobě by měla být plně využita kompatibilita ENIG s automatickou optickou kontrolou za účelem dosažení sériové výroby.

Trendy průmyslu v oblasti povrchových úprav pro desky plošných spojů

- Miniaturizace a nadvláda jemných roztečí : Jelikož navrhování stále směřuje k vyšší úrovni integrace, se staly ENIG a ENEPIG kvůli svému vynikajícímu výkonu nevyhnutelnou volbou pro nejmodernější desky plošných spojů.

- Environmentální předpisy a udržitelnost : Obsahující olovo HASL je na celosvětové úrovni postupně vyřazován. ENIG a další bezolovnaté procesy povrchové úpravy se nyní staly standardem na všech trzích.

- Zlepšení automatické kontroly : S rozšířeným používáním AOI (Automatická optická inspekce) a rentgenové kontroly pájených spojů jsou kladeny vyšší požadavky na rovinnost a odrazivost povrchů desek plošných spojů, což je dalším důvodem pro rostoucí popularitu technologie povrchové úpravy ENIG.

- Zaměření na spolehlivost namísto pouhého zohlednění nákladů s tím, jak elektronická zařízení pronikají do všech oblastí, od dopravy až po implantáty, přesouvá se pozornost lidí od jednoduchých nákladů k životnosti, údržbě a bezpečnosti uživatele.

Často kladené otázky k HASL a ENIG

Otázka: Jaké jsou hlavní výhody a nevýhody volby mezi HASL a ENIG?

Odpověď: Proces HASL je cenově dostupný a flexibilní, má však omezení pokud jde o jemnopitchové komponenty a životnost. Proces ENIG naopak poskytuje rovný, spolehlivý a ekologicky šetrný povrch, ale je nákladnější a vyžaduje zkušené výrobce.

Otázka: Kdy bych měl použít HASL nebo ENIG?

Odpověď: Proces HASL je vhodný pro prototypování, malosériovou výrobu a zakázky s vyšším rozpočtem. Proces ENIG je vhodný pro vysoce husté produkty, produkty s dlouhou skladovací dobou nebo produkty vyhovující příslušným předpisům.

Otázka: Může ovlivnit povrchová úprava elektrický výkon mé desky plošných spojů?

A: Ano, povrchová úprava ovlivňuje pájitelnost, ztrátu signálu, impedance matching, oxidaci a celkovou kvalitu tištěného spojového desky. Ve srovnání s HASL je ENIG zvláště vhodný pro vysokorychlostní a vysoce přesné obvody.

Q: Je ENIG vždy nejlepší povrchovou úpravou DPS pro každý projekt?

A: Ačkoli povrchová úprava ENIG nabízí vynikající rovinnost, odolnost proti korozi a dlouhou životnost, není pro všechny projekty DPS nutná kvůli vyšším nákladům. U návrhů využívajících pouze součástky s velkým roztečí nebo jednoduchou technologii osazení skrz díry je povrchová úprava HASL dobrým výběrem díky nižším nákladům a snadné opravitelnosti. U BGA, HDI nebo desek provozovaných v náročných podmínkách je však povrchová úprava ENIG optimálním řešením pro zajištění nejlepšího výtěžku montáže a dlouhodobé spolehlivosti.

Q: Jaké jsou nejběžnější vady spojené s jednotlivými povrchovými úpravami?

A: U procesu HASL jsou běžnými vady můstky z pájky (způsobené nerovnoměrnou povrchovou úpravou) a nekonzistentní výšky plošek, což komplikuje montáž součástek s malou roztečí. U procesu ENIG je nejvýznamnější vadou jev „černé skvrny“, což je typ koroze niklu, která může bránit vytvoření pájeného spoje, pokud není proces přísně kontrolován.

Q: Jak si vybrat nejvhodnější povrchovou úpravu desky plošných spojů pro životní cyklus mého produktu?

A: Optimální povrchová úprava desky plošných spojů (PCB) závisí na celém jejím životním cyklu: Vyžaduje deska mezinárodní dopravu? Potřebuje dlouhodobé skladování? Bude vystavena vysoké vlhkosti nebo častým teplotním změnám? V těchto případech je volba mezi HASL a ENIG rozhodující. ENIG poskytuje spolehlivou ochranu pro mezinárodní dopravu a dlouhodobé skladování, zatímco HASL je vhodné pro montáž na vyžádání a méně náročné aplikace.

Závěr: Volba nejlepší povrchové úpravy desky plošných spojů

Výběr vhodného procesu povrchové úpravy desek plošných spojů vyžaduje zvážení různých faktorů, jako jsou technické, ekonomické a logistické požadavky. Zatímco HASL a ENIG jsou dva z nejčastěji používaných procesů povrchové úpravy pro moderní desky plošných spojů, jejich skutečný výkon se může výrazně lišit v závislosti na požadavcích projektu.

- HASL (vyrovnání páječkou horkým vzduchem) je široce používaný proces povrchové úpravy, který je vhodný pro projekty s nízkými nároky na náklady, jednoduchými procesy nebo nízkými požadavky na rovinnost povrchu. Tento proces je kompatibilní s většinou SMT a průchozích součástek, což jej činí velmi dobrou volbou pro uživatele, kteří chtějí snížit výrobní náklady.

- ENIG (Elektroless Nickel Immersion Gold) je povrchová úprava, která poskytuje hladký povrch, vynikající odolnost proti korozi, shodu s environmentálními předpisy a vysokou pájitelnost pro náročné projekty návrhu a výroby tištěných spojů (PCB). I když je ENIG dražší než HASL (vysokoadhezní cín), jeho vyšší odolnost, vyšší výtěžnost výroby a delší skladovatelnost činí tuto povrchovou úpravu ideální volbou pro vysoce spolehlivé, hustě osazené a vysoce hodnotné desky plošných spojů.

Přehled klíčových bodů:

Parametr |

Povrchová úprava HASL |

Povrchová úprava ENIG |

Náklady |

Nízká |

Vysoká |

Plošnost povrchu |

Nerovný |

Hladký a rovnoměrný |

Svařitelnost |

Vhodný pro většinu součástek |

Vynikající, i pro jemné rozteče |

Kompatibilita SMT & BGA |

Střední |

Lepší |

Soulad s životním prostředím |

RoHS bez olova |

Vždy RoHS |

Doba trvanlivosti |

Až 6 měsíců |

12+ měsíců |

Vizuální kontrola |

- Ne, ne, ne. |

Velmi snadná (AOI) |

Znovupoužitelnost |

Vysoce opravitelné |

Střední |

Odolnost proti korozi |

Střední |

Vysoká |

Rizika vad |

Mosty, tloušťka |

Černý povrch (vzácné při kontrole procesu) |

Závěrečné tipy pro výběr vhodného povrchového úpravy desky plošných spojů:

- Konzultujte co nejdříve svého výrobce tištěných spojů; poradí vám, jakou metodu povrchové úpravy zvolit podle technologie a trhu vašeho projektu.

- U produktů vyžadujících jemnou výrobu SMD, HDI nebo dlouhou skladovací dobu je spolehlivost nabízená ENIG jednoduše neporovnatelná s HASL.

- Pro prototypování, amatérskou výrobu elektroniky nebo desky plošných spojů s velkými rozestupy pájecích plošek a jednoduchými požadavky zůstává HASL jednou z nejekonomičtějších možností.

- Při výběru procesu povrchové úpravy DPS pro vaši aplikaci se ujistěte, že zvolíte řešení, které nejlépe splňuje požadavky na výkon produktu, ekologickou přizpůsobitelnost a dodržování norem.

Ve stále se měnícím průmyslu elektroniky je výběr vhodného procesu povrchové úpravy desek plošných spojů klíčovou dovedností, kterou musí každý inženýr a odborník na nákup ovládat. Ať už máte za cíl dosáhnout optimálního výkonu, souladu s předpisy, nízkých nákladů nebo dlouhodobé odolnosti, pochopení výhod a nevýhod povrchových úprav HASL a ENIG vám může pomoci dělat přesná rozhodnutí a nakonec vyrábět výrobky s deskami plošných spojů, které převyšují očekávání.