Bevezetés

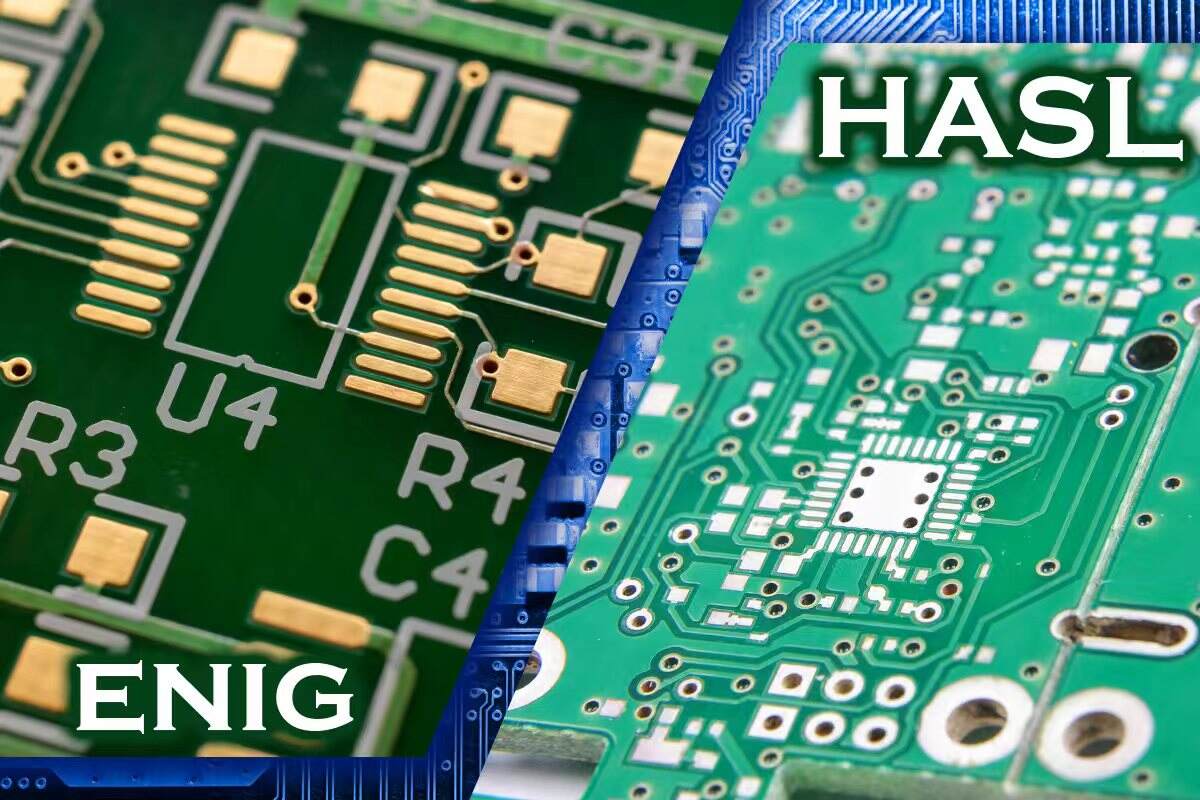

A nyomtatott áramkörök (PCB) felületi utómunkálata nemcsak a forraszthatóságot és a teljesítményt maximalizálja, hanem védőréteget is képez, amely megakadályozza a PCB rétfelületeinek oxidációs korrózióját. Ez hatékonyan meghosszabbítja a PCB-k teljes élettartamát, és biztosítja, hogy a szállított PCB-termékek teljes mértékben megfeleljenek az ipar által kidolgozott vonatkozó szabványoknak. A jelenlegi iparban számos felületi utómunkálati eljárás létezik, amelyek közül a forró léggel történő forraszsimítás (HASL) és az elektrokémiai nikkellel, majd arany bevonattal történő vékonyréteg-képzés (ENIG) a két legelterjedtebb és leggyakrabban alkalmazott technológia. Mindkét eljárásnak megvannak a maga előnyei és hátrányai. Ez az útmutató rendszerszerűen bemutatja a forró léggel történő forraszsimítás (HASL) és az elektrokémiai nikkellel, majd arany bevonattal történő vékonyréteg-képzés (ENIG) eljárások közötti alapvető különbségeket, technikai jellemzőket és alkalmazási sajátosságokat. Végül világos döntési alapot nyújt Önnek, hogy pontosan kiválassza a legmegfelelőbb PCB felületi utómunkálati eljárást az Ön specifikus igényeinek megfelelően a PCB-tervezési és gyártási folyamatok során.

A felületi minőség fontossága a nyomtatott áramkörök tervezésében és gyártásában

A felületkezelés kritikus szerepet játszik a nyomtatott áramkörök (PCB-k) tervezési és gyártási folyamataiban. Ez a folyamat hatékonyan védi a PCB-n lévő nyitott rézfelületeket az oxidációtól, megakadályozva, hogy közvetlenül levegővel érintkezzenek. A nem megfelelő felületkezelési módszer közvetlenül rontja az ólomöntés megbízhatóságát, és hátrányosan befolyásolja az elektromos vezetőképességet. Egyenletes védőréteget kell felvinni a PCB felületére annak érdekében, hogy biztosítsák a minőségi forrasztott kapcsolatok kialakulását, és meghosszabbítsák a tábla élettartamát.

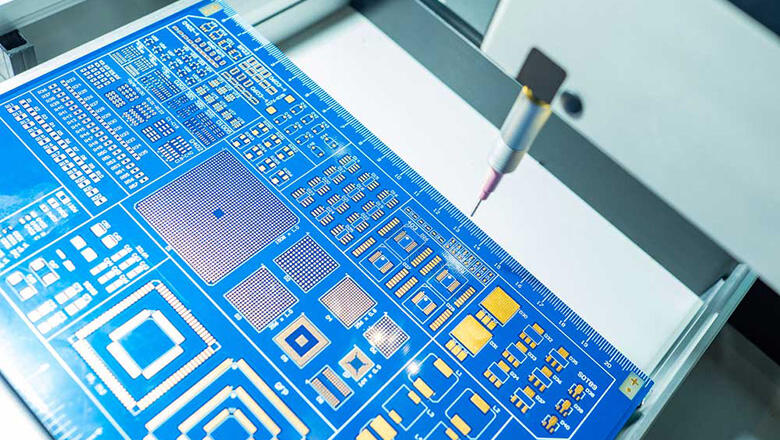

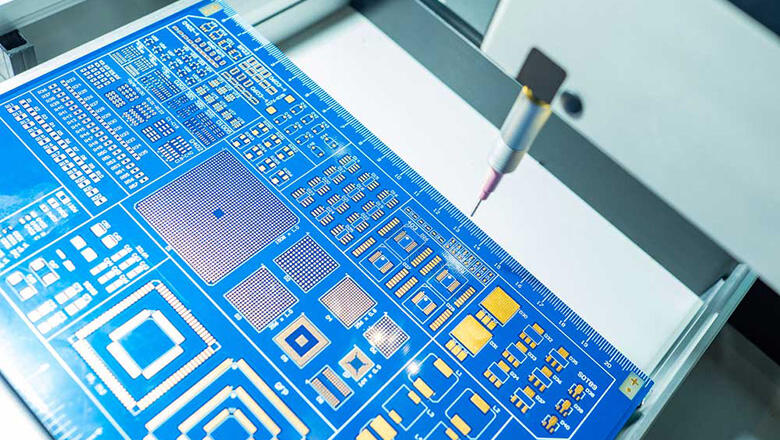

A felületre szerelt technológia (SMT) az elektronikai gyártás egyik alapvető folyamata. A felületkezelési eljárások az SMT zavartalan működését biztosító kritikus alapot jelentik. Ezek az eljárások sima és sík forrasztási felületeket hoznak létre az SMT alkalmazásokhoz, így biztosítva a mikroelektronikai alkatrészek stabil és pontos helyzetbe állítását. Ezért a megfelelő felületkezelési módszer kiválasztása közvetlenül meghatározza az áramkörnyomtatás gyártási folyamatának végső eredményét, döntő hatással van a nyomtatott áramkör minőségére, az összeszerelés hatékonyságára és a végső termék megbízhatóságára.

Sokféle NYÁK-felületkezelő eljárás létezik, amelyek mindegyike egyedi előnyökkel rendelkezik, valamint meghatározott alkalmazási területeken biztosítanak optimális teljesítményt. Ezért az optimális eljárás kiválasztásakor figyelembe kell venni több tényezőt is, mint például a költségkorlátok, tárolási idő, működési környezet, alkatrészek közötti távolság, valamint a vonatkozó szabályozási előírások.

A leggyakrabban használt felületkezelő módszerek a következők:

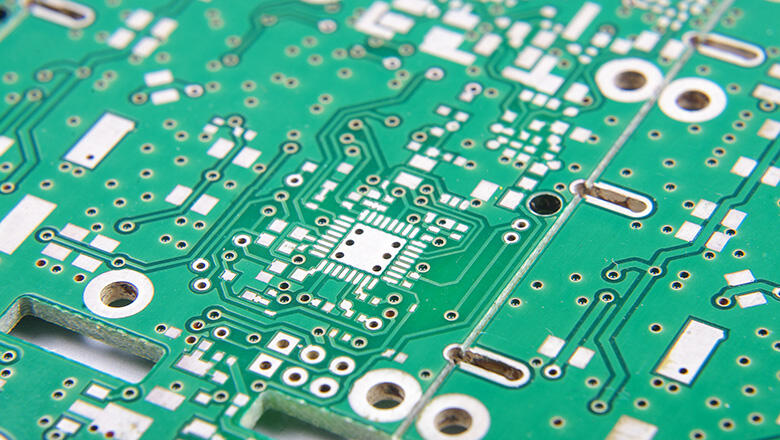

1. HASL (forró gőzzel síkra hordott forrasztás)

- Ólmos HASL : A hagyományos ólommal készült ón-ólom ötvözetes eljárásokat fokozatosan kivonják a forgalomból, mivel nem felelnek meg a biztonsági és az RoHS-szabványoknak.

- Ólommentes HASL : Ez az eljárás ón-réz vagy ón-ezüst-réz ötvözetet használ, amely jelenleg a legtöbb új nyomtatott áramkörű lap standard anyaga.

2. ENIG (elektromentes nikkelezés immertíven aranyozva)

- Ez a felületkezelési eljárás először egy elektrolízis nélküli nikkelbevonatot visz fel, majd egy vékony immert aranyréteget. Az ENIG eljárás sima, lapos felületet hoz létre, amely ideálissá teszi a felületre szerelhető technológiához (SMT) és kis lépcsőzetű alkatrészekhez.

3. OSP (Organikus Forraszthatóság-őrző)

- Az OSP egy olyan felületkezelési eljárás, amely az első forrasztás előtt szerves anyaggal borítja be a réz felületét a védelem érdekében. Ez az eljárás költséghatékony, de korlátozott az élettartama.

4. Immert Ón

- Az immert ón, más néven fehér ónbevonat, finom, sima és egyenletes felületet hozhat létre. Ideális a felületre szerelhető technológiához (SMT), de élettartamát az ónszőrök kialakulásának kockázata korlátozza.

5. Immert Ezüst

- Ez a felületkezelés hasonló az immert ónhoz, kiváló forraszthatóságot és jó elektromos tulajdonságokat nyújt, de felülete hajlamos oxidálódni és elszíneződni.

6. Kemény Arany (Elektrolitikus Arany)

- Ez a folyamat elsősorban olyan peremcsatlakozókhoz használatos, mint a "gold fingers" (arany ujjak), és kiváló kopásállósággal rendelkezik.

7. ENEPIG (Elektrokémiai nikkellemez, elektrokémiai palládiumlemez, aranymerítés)

- Ez a többrétegű felületkezelés nemcsak kiváló korrózióállóságot biztosít az ENIG-hez hasonlóan, hanem alkalmas drótbefogásra és forrasztásra is.

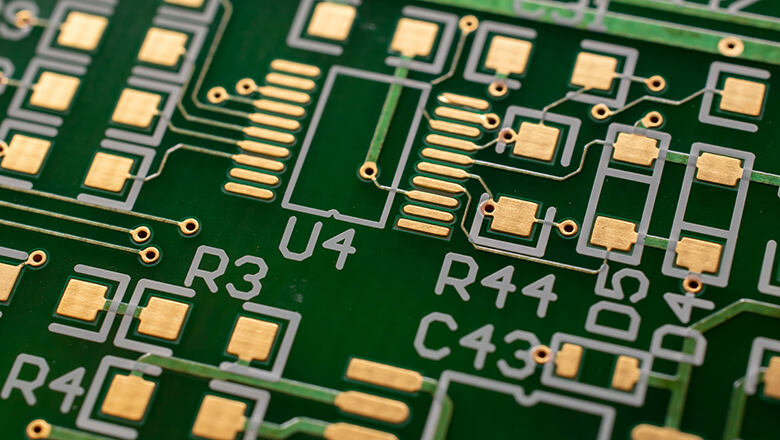

Részletes áttekintés a HASL felületkezelésről

A forró léglevellezés (HASL) továbbra is a leggyakrabban használt felületkezelő eljárások egyike a nyomtatott áramkörök gyártásában. Széles körben ideális megoldásnak tekintik számos standard alkalmazás esetén, mivel egyszerre kínál költséghatékonyságot és megbízható teljesítményt. A HASL különösen nagy népszerűsége közepes és alacsony bonyolultságú NYÁK-tervezéseknél további vizsgálatot igényel, amelybe következőként belemélyedek.

Mi az a HASL?

A forrasztóforrasz-simítás (HASL) egy felületkezelési eljárás, amelyet nyomtatott áramkörű lemezek (PCB) gyártása során alkalmaznak, és amelynek alapvető művelete a réz csatlakozófelületekre olvadt forrasztóanyag-réteg felvitele. Ez a folyamat strukturálisan stabil és megbízható forrasztási alapot hoz létre a pad felületén, így biztosítva a következő forrasztási műveletek zavartalan végrehajtását. Emellett hatékony védőréteget hoz létre a lemez rézfelületein, amely megakadályozza a közvetlen érintkezést a levegő oxigénjével, ezzel hatékonyan megelőzve az oxidációs károsodást.

A folyamat

- A PCB előkészítése a rézfelületek tisztításával történik.

- A lemez belemártják az olvadt forrasztóanyagba.

- A forró légsimítás simává teheti a forrasztófelületet, és biztosíthatja, hogy a szabadon hagyott rétegréteg egyenletesen legyen lefedve forrasztóanyaggal.

- A lemezt lehűtik, majd a végső ellenőrzésre küldik.

HASL típusok

- Ólmos HASL : Bár ez az eljárás egyes régiókban és hagyományos alkalmazásokban továbbra is gyakori, nem felel meg az RoHS-szabványoknak.

- Ólommentes HASL : Korszerű, környezetbarát elektronikai termékek esetén ez a kedvelt felületkezelési eljárás, széleskörű alkalmazási lehetőségekkel rendelkezik.

HASL előnyei és hátrányai

Előnyök:

- A HASL jelentős költségelőnyt kínál más felületkezelési módszerekhez képest, így ideális prototípusokhoz és tömeggyártáshoz.

- A HASL kiváló forraszthatóságot biztosít átfúrt lyukas alkatrészekhez és nagyobb SMT alkatrészekhez.

- A forró levegővel történő síkolás (HASL) ideális olyan nyomtatott áramkörök esetén, amelyeknél nem szükséges magas síkság vagy kis távolság.

- Ez a felületkezelési módszer könnyen ellenőrizhető, és támogatja a kézi és automatizált módszereket az összeszerelési hibák azonosítására.

Hátrányok:

- A HASL esetleg nem biztosítja a BGA-k és finomrácsozatú felületre szerelhető eszközök számára szükséges sima, egyenletes felületet.

- Akár ólmot tartalmazó, akár ólmentes HASL-t használnak, az eredmény változó bevonatvastagság és felületi érdesség lesz.

- Magas frekvenciájú vagy magas teljesítményű alkalmazások esetén a jel integritása és a felület síksága kritikus fontosságú, ezért a HASL nem optimális PCB felületkezelési eljárás.

- Magas hőmérsékletű vagy páratartalmú környezetben a HASL bevonatok tartóssága alacsonyabb más felületi bevonatokhoz képest.

- Az ólmot tartalmazó HASL nem felel meg a környezetvédelmi előírásoknak, ezért fokozatosan lecserélik ólommentes alternatív eljárásokra.

Mikor érdemes HASL-t használni

- A HASL ideális költségérzékeny tervekhez, amelyek nagy távolságú és átfúrt lyukas alkatrészeket használnak, és nem igényelnek nagyon finom rácspontosságot.

- Ha a terv prototípus, vagy ha a gyártás után röviddel történik az összeszerelés, akkor HASL használatával megelőzhető az oxidáció.

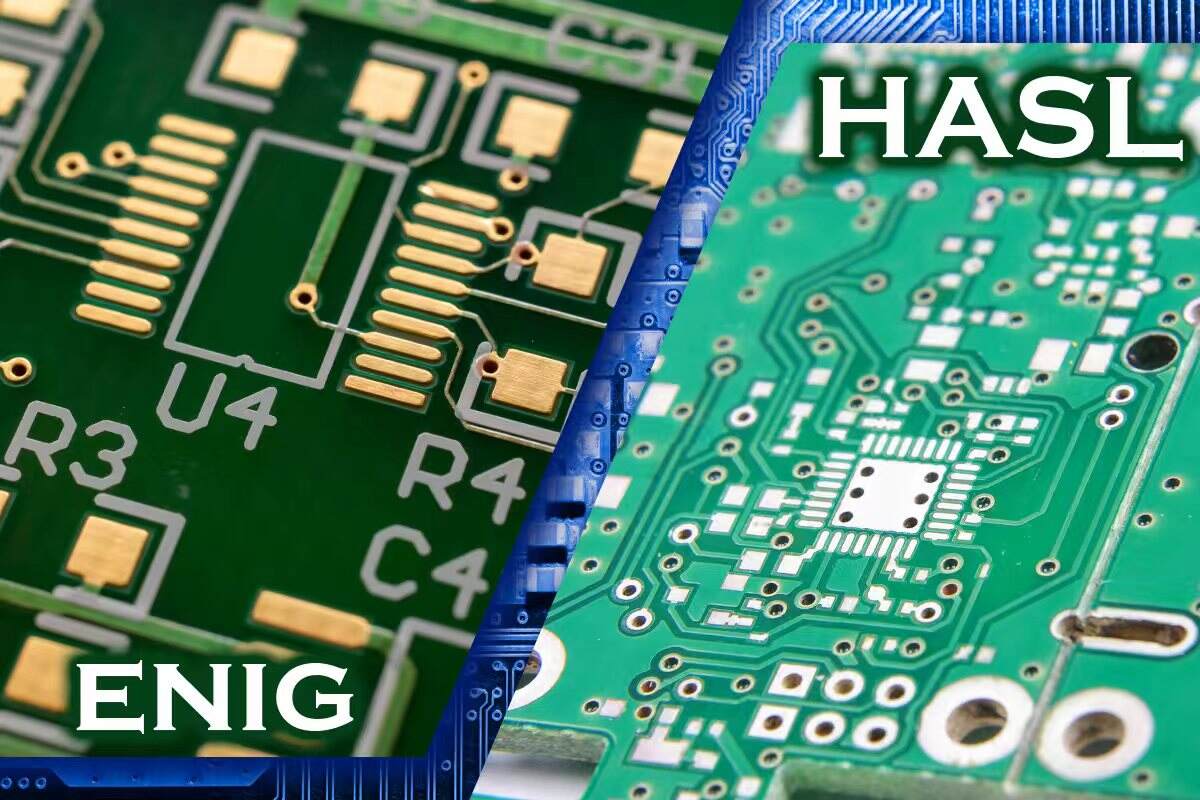

HASL és ENIG: Különbségek és hasonlóságok

Bár mindkét eljárás szakemberek számára általánosan ismert, a PCB tervezőknek tudatában kell lenniük annak, hogy a HASL és az ENIG közötti alapvető különbségek több dimenzióban is megjelennek:

- A HASL felületkezelés olcsóbb, mint az ENIG, de a felület simasága nem olyan jó, mint az ENIG esetében.

- Az ENIG kiváló simasága és korrózióállósága fontos anyaggá teszi azokat a felhasználásokat, ahol sima felületre és hosszú tárolhatóságra van szükség.

- A HASL és az ENIG felületkezelés közötti választás a nyomtatott áramkör-elrendezéstől, az összeszerelési folyamattól és a szabályozási előírásoktól függ.

ENIG felületkezelés kiemelt bemutatása

Mi az ENIG?

Az ENIG egy felületkezelő eljárás, amely nikkelréteget visz fel rézre, majd aranyba meríti. Az ENIG felületkezelést kedvelik sima, lapos felülete miatt, valamint mert jól alkalmazható finom pitche-ű csomagolásoknál, BGA-nál és HDI tervezésnél.

Az ENIG folyamat

- A NYÁK-ot tisztítják és mikro-martítozzák, hogy új rétegű rézet hozzanak létre.

- Hámozó nikkellemezbevonást alkalmaznak, hogy egyenletes nikkelréteget képezzenek.

- Vegyi aranybevonással vékony aranyréteget visznek fel a nikkelre, ami hatékonyan megakadályozza az oxidációt.

Miért nyújt az ENIG kiválóbb teljesítményt

- Az ENIG sík felülete ideálissá teszi a felületre szerelhető technológiát és a finom pitche-ű alkatrészek forrasztási követelményeit.

- Az ENIG felületkezelés kiváló korrózióállóságot biztosít, így hosszabb tárolási élettartamot eredményez a NYÁK-ok számára, és stabil teljesítményt tart fenn akár szigorú környezeti feltételek mellett is.

- Az ENIG felületkezelés nemcsak kiváló síkosságot biztosít a forrasztott felületen, hanem kiemelkedő tartósságot is mutat, és támogatja a többszöri forrasztási és javítási ciklusokat.

- Az ENIG felület alapértelmezés szerint megfelel a RoHS előírásoknak.

- Bár az ENIG felületkezelés költségesebb lehet a forraszlapításos (HASL) eljárásnál, a befektetés megtérül a sok fejlett alkatrész esetén a termelékenység, megbízhatóság és teljesítmény tekintetében.

Az ENIG előnyei és hátrányai

Előnyök:

- Az ENIG sík, sima forrasztási felületet biztosít, amely ideális BGA, finom pitche-ű SMD és HDI elrendezésekhez.

- Csökkenti a sírfelirat-hatást és a nyitott varratokat a felületre szerelési gyártás során.

- Az ENIG rendkívül tartós, és ellenállóbb a korróziónak és az oxidációnak, mint a HASL vagy az OSP.

- Hosszú tárolási élettartammal rendelkezik, és kiváló kompatibilitást mutat a modern forrasztási eljárásokkal.

- Nincs ólomszennyeződés kockázata, és mindig megfelel az RoHS-szabványoknak.

Hátrányok:

- Az ENIG drágább, mint más felületkezelő eljárások, különösen a HASL-hez képest.

- Ha nem megbízható PCB-gyártó végzi a gyártást, előfordulhat a „fekete párnás” hiba (black pad).

- A vékony aranyréteg törékenysége és az eljárás bonyolultsága miatt az újrafeldolgozhatósága nem olyan jó, mint a HASL-é.

Mikor érdemes ENIG-et használni

- A PCB-tervezőknek ENIG felületkezelést kell megadniuk finomrácsozatú alkatrészek, BGA-csomagolások, HDI-alaplapok vagy érzékeny analóg/RF alkalmazások esetén, mivel ezek a tervezési helyzetek kiváló felületi teljesítményt és pontosságot igényelnek.

- Az ENIG a legjobb választás, ha hosszú élettartamú nyomtatott áramköri lapra, stabil forrasztási teljesítményre és környezetvédelmi előírásoknak való megfelelésre van szükség.

- A megfelelő NYÁK-felületkezelés kiválasztása döntő fontosságú a nyomtatott áramkör teljesítményéhez és alkalmazási hatékonyságához. Bár az ENIG magasabb költséggel járhat, mint a HASL, kiváló hosszú távú megbízhatósága miatt ez az eljárás az előnyben részesített megoldás az űriparban, az orvostechnikai berendezések, a távközlés és a prémium fogyasztási cikkek iparágában.

Az ENIG előnyei

- Ez az eljárás rendkívül sima felületet biztosít, és lehetővé teszi a nagyon pontos pozicionálást.

- Ez az eljárás biztosítja az SMT-szerelés megbízhatóságát, és minimalizálja a forrasztási hibák kockázatát.

- Az ENIG felületkezelési eljárások sima, egyenletes felületeket eredményeznek, amelyek alapvető fontosságúak a jel integritásának biztosításához nagysebességű áramkörökben, valamint a jelcsillapodás és visszaverődés csökkentésében.

- Az ENIG felületkezelés alkalmas vezetékhegesztési eljárásokhoz és olyan perifériás csatlakozókhoz, amelyek aranybevonatot igényelnek.

- Az ENIG felületkezelés kiválóan kompatibilis az automatizált optikai ellenőrzéssel (AOI), mivel felületi simasága és tükrözőképessége megkönnyíti a hegesztési hibák azonosítását.

HASL vs. ENIG: Részletes összehasonlítás

A HASL és az ENIG felületkezelési eljárások közötti választáshoz számos tényezőt alaposan figyelembe kell venni, beleértve a NYÁK teljesítménykövetelményeit, a projekt költségvetési korlátait, a tényleges szerelési folyamatokat, valamint a végső termék alkalmazási területeit. Az alábbiakban részletes összehasonlító elemzést mutatunk be e két eljárásról:

Kritériumok |

HASL felületkezelés |

ENIG felületkezelés |

Költség |

Alacsonyabb; a HASL költséghatékony |

Az ENIG más felületkezelésekhez képest drágább |

Síkság |

Egyenetlen; nem alkalmas nagyon finom rácstávolságú alkatrészekhez |

Az ENIG sík felületet biztosít, ideális BGA és finom rácstávolságú alkatrészek számára |

Forraszthatóság |

Jó PTH-hez, nagy SMD-khez; könnyen javítható |

Az ENIG bevonat kiváló forraszthatóságot biztosít, de nehezebben javítható |

Környezeti megfelelőség |

Ólommentes HASL megfelel az RoHS előírásoknak, az ólmot tartalmazó nem |

Az ENIG mindig megfelel az RoHS előírásoknak |

Szavatossági idő |

Mérsékelt |

Az ENIG hosszú tárolhatósági időt kínál |

Korrózióálló |

Mérsékelt |

Kiváló; az arany védi a nikkel és a réz réteget |

Technikai összetettség |

Egyszerű, széleskörűen használt |

Összetett, szakértői gyártási ellenőrzést igényel |

Alkalmazható területek |

Prototípuskészítés, alapfokú/fogyasztói elektronika, autóipar |

Orvostechnika, távközlés, űrtechnológia, prémium fogyasztói elektronika, RF/HDI |

Gyártási hibák kockázata |

Vastagabb felület, hidak és egyenetlen kötéselemek kialakulásának veszélye |

Fekete pad előfordulhat; sík, megbízható felület megfelelő minőség-ellenőrzés mellett |

A HASL és az ENIG közötti főbb különbségek:

- A HASL technológiát általában akkor használják, ha a költség az elsődleges szempont, és a síkság kevésbé fontos.

- Az ENIG egy felületkezelő eljárás, amely sima, sík felületet eredményez, alkalmas magas sűrűségű tervezéshez.

- A HASL eljárás könnyebb újrafeldolgozást tesz lehetővé, míg az ENIG jobb forrasztási teljesítményt biztosít kisebb vagy érzékeny alkatrészek esetén.

- Bár az ENIG drágább, mint a HASL, számos alkalmazás esetén kétségtelenül a legjobb választás, különösen azoknál, amelyek hosszú élettartamot és megbízhatóságot igényelnek.

- Az ENIG ismert szabványoknak való megfeleléséről és kiváló teljesítményéről, így népszerű választás a modern, hosszú élettartamú vagy globálisan forgalmazott termékek nyomtatott áramköri lapjainak tervezésében és gyártásában.

Egyéb felületkezelési lehetőségek PCB projektekhez

Míg a legtöbb tervező általában a HASL és az ENIG között választ, valójában számos más lehetőség is létezik a NYÁK-felületkezelési eljárások közül:

- OSP ez az eljárás költséghatékony bizonyos SMT-összeszerelésekhez, különösen alkalmas olyan kis sorozatú alkalmazásokhoz, amelyek gyors összeszerelést igényelnek.

- Ónbeolvasztás ez az eljárás kielégíti a sima felület és ólommentes eljárás iránti igényt, de rövidebb tárolási élettartammal rendelkezik.

- Aranybe-alapítás ez az eljárás kiválóan alkalmas nagysebességű, magas frekvenciás alkalmazásokhoz, de a tárolási és kezelési feltételek szigorú ellenőrzést igényelnek.

- Kemény arany (elektrolitikus) ez az eljárás gyakran kerül felhasználásra perifériás csatlakozóknál kopásállósága miatt, de elsődleges célja nem a forraszthatóság biztosítása.

- ENEPIG ez az eljárás palládiumréteget ad az ENIG alapjához, tovább növelve annak előnyeit, és kiküszöböli a fekete padok kockázatát, így ideális választás katonai vagy orvosi hardverek esetén.

Bizonyos különleges körülmények között ezek az alternatív eljárások lehetnek a legjobb megoldás, és a tervezőknek megbízható PCB-gyártókkal kell konzultálniuk, hogy teljes mértékben értékelni tudják az összes lehetséges lehetőséget.

A megfelelő PCB felületkezelés kiválasztásakor figyelembe veendő tényezők

A következő kulcsfontosságú paramétereket kell figyelembe venni egy megfelelő nyomtatott áramköri lap felületkezelési eljárás kiválasztásakor:

- PCB-tervezési jellemzők : Az optimális PCB felületkezelési megoldás három fő technikai tényezőtől függ: a padtávolság, a padon belüli furat eljárás, valamint a BGA típusú mikroszféra alkatrészek használata.

- Gyűjtési folyamat : Felületre szerelhető technológia, reflow forrasztási folyamat és a potenciális javítási igények.

- A szabályozásnak való megfelelés : Megfelelőségi előírások: szükséges-e termékének megfelelnie a RoHS, REACH vagy IPC Level 2/3 szabványoknak?

- Gyártási mennyiség és határidő : A tábla egységköltsége, valamint az összeszerelés előtti tárolás időtartama.

- Működési környezet : Nedvesség, hőmérséklet, rezgés és esetleges terepi javítások.

- Várható élettartam : Nyomtatott áramkörök élettartama, különösen kritikus ipari, autóipari vagy repülési rendszerek esetében.

- Költségkorlátok : Válassza ki a terméket, amely a legjobb ár-érték arányt kínálja, anélkül, hogy lemondana a szükséges minőségről vagy megfelelőségről.

- Beszállítói szakértelem : A gyártási képességek és a folyamatirányítás szintje (különösen az ENIG esetében) korlátozhatja a lehetőségeit.

Tippek a projektnek megfelelő felületkezelés kiválasztásához

- Konzultáljon időben a gyártókkal : Egyes NYÁK-gyártók már bizonyították képességeiket az ENIG tekintetében, míg mások az Ön tervezési prioritásaitól függően HASL-t, OSP-t vagy ENEPIG-et javasolhatnak.

- Értékelje a prototípus eredményeit : Kisméretű sorozatokban próbákat végeztek HASL és ENIG felületkezelési eljárásokkal a hegesztési minőség, esztétikai hibák és hosszú távú oxidáció ellenőrzése céljából.

- A megfelelőség és élettartam előtérbe helyezése : Globális, orvostechnikai, autóipari vagy repülőgépipari projektek esetén az ENIG és ENEPIG felületkezelési eljárások gyakran a legjobb választás, mivel teljesítményük jelentősen jobb, mint a HASL és OSP módszereké.

- Költség és síkság egyensúlyozása : Egyszerű, alacsony sűrűségű prototípusok esetén a HASL ideális, költséghatékony megoldás; azonban magas értékű, finom rácstávolságú vagy hosszú élettartamú termékek esetén az ENIG-be történő pluszberuházás szükséges lépéssé válik a termék megbízhatóságának biztosítása érdekében.

- Tárolás és logisztika figyelembevétele : Ha a nyomtatott áramköröket hosszabb ideig tárolni kell az összeszerelés előtt, kerülje az OSP és HASL alkalmazását; ehelyett válassza az ENIG eljárást, amely hosszú távú védelmet nyújt az oxidáció ellen, és biztosítja a forraszthatóságot.

- Igényeljen tanúsítványokat : Kritikus alkalmazások esetén elengedhetetlen a megfelelőségi tanúsítványok, a polcon tartási időre vonatkozó tesztadatok és a folyamatirányítási dokumentumok beszerzése —különösen az ENIG (amely a fekete pad problémák megelőzésének egyik alapvető minőségellenőrzési lépése).

- Használjon vizuális és automatizált ellenőrzési adatokat : Nagy léptékű gyártás során ki kell használni az ENIG és az automatikus optikai ellenőrzés (AOI) kompatibilitását a tömeggyártás eléréséhez.

A nyomtatott áramkörök felületkezelésének iparági trendjei

- Miniatürizálás és finom rácstávolság dominanciája : Mivel a tervezők egyre nagyobb integrációt igényelnek, az ENIG és az ENEPIG szükségszerű választássá váltak a korszerű nyomtatott áramkörök esetében kiváló teljesítményük miatt.

- Környezetvédelmi előírások és fenntarthatóság : Az ólmot tartalmazó HASL eljárást világszerte gyors ütemben fokozatosan kivonják a forgalomból. Az ENIG és egyéb ólmentes felületkezelő eljárások mára minden piacon meghatározóvá váltak.

- Az automatizált ellenőrzés fejlődése : Az AOI (Automatikus Optikai Ellenőrzés) és az röntgenvizsgálatos forraszcsatlakozás-ellenőrzés elterjedt alkalmazása magasabb követelményeket támaszt a NYÁK-felületek síkságával és fényességével szemben, ami további ok az ENIG felületkezelési technológia növekvő népszerűségére.

- A megbízhatóságra helyezett hangsúly, nem csupán a költségekre mivel az elektronikus eszközök minden területre behatolnak, a közlekedéstől az orvosi beültetésekig, az emberek figyelme egyre inkább az egyszerű költségekről a termékek élettartamára, karbantarthatóságára és felhasználói biztonságára helyeződik.

Gyakran ismételt kérdések HASL és ENIG kapcsán

K: Mik a fő előnyök és hátrányok a HASL és az ENIG közötti választás során?

V: A HASL eljárás költséghatékony és rugalmas, de korlátozott a finom-pitch alkatrészek tekintetében, valamint az élettartama rövidebb. Az ENIG eljárás viszont sík, megbízható és környezetbarát felületet biztosít, ugyanakkor drágább, és tapasztalt gyártókat igényel.

K: Mikor érdemes HASL-t vagy ENIG-t használni?

V: A HASL eljárás alkalmas prototípusgyártásra, kis sorozatú termelésre és magasabb költségvetéssel rendelkező megrendelésekre. Az ENIG eljárás pedig nagy sűrűségű termékekhez, hosszú tárolási idejű termékekhez vagy szabályozásoknak megfelelő termékekhez ajánlott.

K: Hatással lehet-e a felületkezelés a nyomtatott áramkör (PCB) elektromos teljesítményére?

V: Igen, a felületkezelés befolyásolja az ólmozhatóságot, a jelveszteséget, az impedancia-illesztést, az oxidációt, valamint a nyomtatott áramkör minőségét. A HASL-hez képest az ENIG különösen alkalmas nagysebességű, nagy pontosságú áramkörökhez.

K: Mindig az ENIG a legjobb felületkezelés minden NYÁK-projekthez?

V: Bár az ENIG felületkezelés kiváló síkságot, korrózióállóságot és hosszú élettartamot kínál, nem minden NYÁK-projekthez szükséges a magasabb költségei miatt. Olyan tervek esetén, amelyek csak nagy léptékű alkatrészeket vagy egyszerű átmenő furat technológiát használnak, a HASL felületkezelés jó választás az alacsonyabb költsége és az újrafeldolgozás egyszerűsége miatt. Azonban BGA, HDI, vagy durva körülmények között működő lemezek esetén az ENIG felületkezelés a legjobb megoldás a maximális szerelési hozam és hosszú távú megbízhatóság biztosításához.

K: Melyek a leggyakoribb hibák, amelyek a különböző felületkezelésekkel járnak?

A: Az HASL eljárásnál gyakori hibák a forrasztási hidak (a felületkezelés egyenetlensége miatt) és az inkonzisztens padmagasságok, amelyek megnehezítik a kis pitch-ű komponensek szerelését. Az ENIG eljárásnál a legjelentősebb hiba a „fekete folt” jelenség, amely nikkeltömörülést jelent, és akadályozhatja a forrasztott kapcsolatok kialakulását, ha az eljárás szabályozása nem elegendően szigorú.

K: Hogyan válasszam ki a legmegfelelőbb PCB felületkezelést termékem életciklusához?

V: A nyomtatott áramkör (PCB) optimális felületkezelése attól függ, hogy milyen életciklus várható rá: Szükség van-e nemzetközi szállításra? Hosszú ideig tartó tárolásra van szükség? Magas páratartalomnak vagy gyakori hőmérsékletingadozásnak lesz-e kitéve? Ezekben az esetekben az HASL és az ENIG közötti választás kritikus fontosságú. Az ENIG megbízható védelmet nyújt nemzetközi szállításhoz és hosszú távú tároláshoz, míg az HASL alkalmas igény szerinti szereléshez és kevésbé igénybevett alkalmazásokhoz.

Következtetés: A legjobb PCB felületkezelés kiválasztása

A megfelelő PCB felületkezelési eljárás kiválasztása különféle tényezők mérlegelést igényel, mint például a technikai, gazdasági és logisztikai követelmények. Habár az HASL és az ENIG a modern PCB-k leggyakrabban használt felületkezelési eljárásai, tényleges teljesítményük jelentősen eltérhet a projektkövetelményektől függően.

- Az HASL (forró légsimításos forrasztás) egy széles körben alkalmazott felületkezelési eljárás, amely alkalmas alacsony költségigényű, egyszerű folyamatú vagy alacsony síkságigényű projektekhez. Ez az eljárás kompatibilis a legtöbb SMT és átfúrt lyukas alkatrésszel, így kiváló választás azoknak a felhasználóknak, akik a gyártási költségek csökkentését célozzák.

- Az ENIG (Elektrokémiai nikkellemezés immervarúval) egy felületkezelési eljárás, amely sima felületet, kiváló korrózióállóságot, környezetbarát megfelelést és kitűnő forraszthatóságot biztosít igényes nyomtatott áramkörös (PCB) tervezési és gyártási projektekhez. Bár az ENIG drágább, mint a magas tapadású ezüst (HASL), nagyobb tartóssága, magasabb termelési hozama és hosszabb tárolhatósága ideális felületkezeléssé teszi a magas megbízhatóságú, nagy sűrűségű és magas értékű PCB-k számára.

Főbb összegzési táblázat:

Paraméter |

HASL felületkezelés |

ENIG felületkezelés |

Költség |

Alacsony |

Magas |

Felszíni síkosság |

Egyenletesen |

Sima és egyenletes |

Forraszthatóság |

A legtöbb alkatrészhez megfelelő |

Kiváló, akár finom rácsozatúhoz is |

SMT & BGA Kompatibilitás |

Mérsékelt |

Felsőbb |

Környezeti megfelelőség |

RoHS ólommentes |

Mindig RoHS |

Szavatossági idő |

Legfeljebb 6 hónapig |

12+ hónap |

Látóvizsgálat |

Könnyű. |

Nagyon könnyű (AOI) |

Utólagos javíthatóság |

Könnyen javítható |

Mérsékelt |

Korrózióállóság |

Mérsékelt |

Magas |

Hibakockázatok |

Hidak, vastagság |

Fekete felület (ritka a folyamatirányítás mellett) |

Végső tippek a megfelelő NYÁK-felületkezelés kiválasztásához:

- Forduljon nyomtatott áramkör gyártójához minél hamarabb; segíteni fog abban, hogy kiválassza az Ön projektjének technológiájához és piacához leginkább illő felületkezelési módszert.

- Finomrácsozatú SMD, HDI vagy hosszú tárolási élettartamot igénylő termékek esetén az ENIG által kínált megbízhatóság egyszerűen páratlan a HASL-lel szemben.

- Prototípuskészítéshez, amatőr elektronikai gyártáshoz vagy nagy padtávolságú, egyszerű követelményekkel rendelkező nyomtatott áramkörökhöz a HASL továbbra is a legköltséghatékonyabb lehetőségek egyike.

- Amikor NYÁK-felületkezelési eljárást választ alkalmazásához, mindenképpen olyan megoldást válasszon, amely a legjobban kielégíti a termék teljesítménybeli követelményeit, környezeti alkalmazkodóképességét és megfelelőségi szabványait.

A gyorsan fejlődő elektronikai iparban a megfelelő NYÁK-felületkezelési eljárás kiválasztása minden mérnök és beszerzési szakember számára alapvető készség. Legyen szó teljesítményről, előírások betartásáról, költségekről vagy hosszú távú tartósságról, a HASL és az ENIG felületkezelések előnyeinek és hátrányainak ismerete segíthet pontos döntések meghozatalában, és végül olyan NYÁK-termékek előállításában, amelyek túlszárnyalják az elvárásokat.