紹介

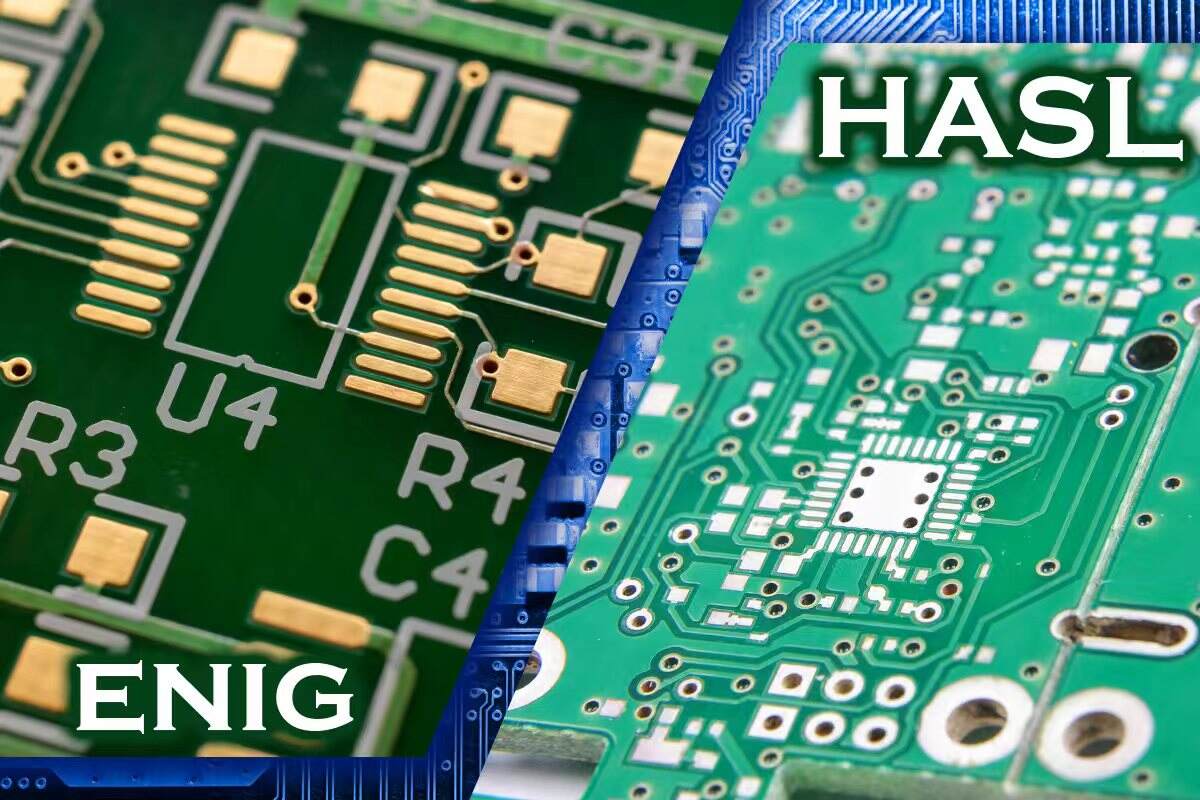

PCBの表面処理工程は、プリント基板(PCB)のはんだ付け性および総合性能を最大限に高めるだけでなく、PCBの銅表面が酸化腐食するのを防ぐ保護バリアを形成することもできます。これにより、PCB全体の使用寿命をさらに効果的に延ばすことができ、最終的には業界で策定された関連規格に完全に適合したPCB製品を提供することが可能になります。現在の業界には多数の表面処理工程が存在し、その中でもホットエア・ソルダーレベリング(HASL)と無電解ニッケル浸金(ENIG)は、最も広い適用範囲と最も高い使用頻度を持つ2つの主要技術です。これらの2つの工程にはそれぞれ長所と短所があります。本ガイドでは、ホットエア・ソルダーレベリング(HASL)と無電解ニッケル浸金(ENIG)という2つの工程の核心的な違い、技術的特徴および応用上の特性について体系的に検討します。最終的には、PCB設計および製造プロセスにおける特定の要件に基づいて、最も適切なPCB表面処理工程を正確に選択するための明確な参考情報を提供します。

PCB設計および製造における表面処理の重要性

表面処理は、プリント基板(PCB)の設計および製造プロセスにおいて極めて重要な役割を果たします。この工程は、基板上の露出した銅パッドが空気と直接接触することを防ぎ、酸化から効果的に保護します。不適切な表面処理方法を選択すると、はんだ接合部の信頼性が直接損なわれ、電気伝導性にも悪影響を及ぼします。高品質のはんだ接合部を形成し、基板全体の寿命を延ばすためには、均一な保護コーティングをPCB表面に施す必要があります。

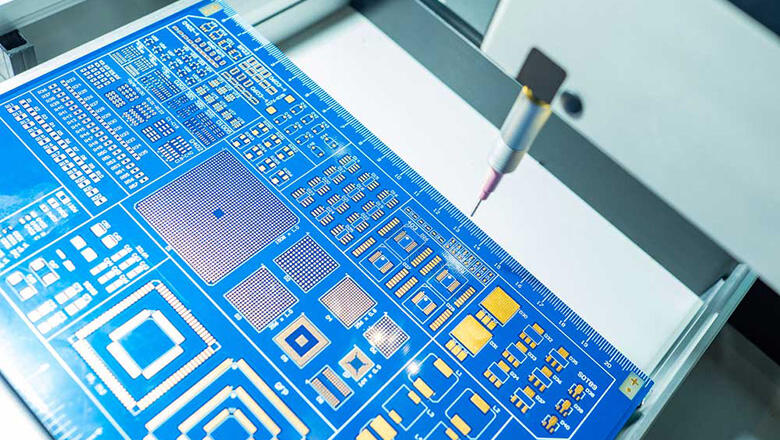

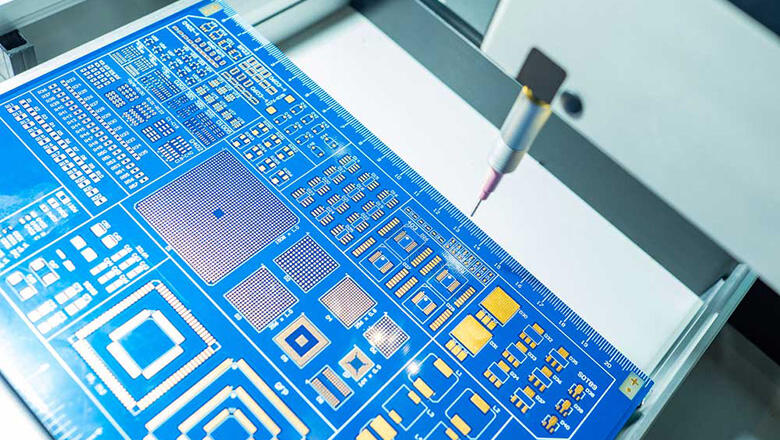

表面実装技術(SMT)は、電子機器の製造における主要なプロセスの一つです。基板の表面処理工程は、SMTの安定した動作を確保するための重要な基盤となります。これらの工程により、SMT用途に適した滑らかで平坦なはんだ付け面が形成され、マイクロエレクトロニクス部品の安定した正確な実装が保証されます。したがって、適切な表面処理方法を選定することは、PCB製造プロセスの最終的な結果を直接左右し、基板の品質、実装効率、そして最終製品の信頼性に決定的な影響を与えます。

PCBの表面処理プロセスには多くの種類があり、それぞれに独自の利点と特に適した用途があります。したがって、最適なプロセスを選択する際には、コスト制約、保存寿命、使用環境、部品間隔、関連する規制要件など、複数の要因を包括的に考慮する必要があります。

最も一般的に使用される表面処理方法には以下のようなものがあります。

1. HASL(ホットエア・ソルダーレベリング)

- 鉛含有HASL :スズ・鉛合金を使用する従来のプロセスは、安全性およびRoHS規格に適合しないため、段階的に廃止されています。

- 鉛フリーHASL :このプロセスではスズ・銅合金またはスズ・銀・銅合金を使用しており、現在のほとんどの基板で標準的な材料となっています。

2. ENIG(無電解ニッケル浸金)

- この表面処理プロセスは、まず無電解ニッケルめっきを一層析出させ、その後に浸漬金の薄い層を施します。ENIGプロセスは滑らかで平らな表面を作り出すため、表面実装技術(SMT)やピッチの狭い部品に最適です。

3. OSP(有機はんだ付け性保持剤)

- OSPは、最初のはんだ付け前に銅の表面を有機化合物でコーティングすることにより保護する表面処理プロセスです。このプロセスはコスト効率が良いですが、耐久性には限界があります。

4. 浸漬スズ

- 浸漬スズ(白スズめっきとも呼ばれる)は、微細で滑らかかつ均一な表面を形成できます。表面実装技術(SMT)に適していますが、スズウイスカーのリスクによって寿命が制限されます。

5. 浸漬銀

- この表面処理は浸漬スズと類似しており、優れたはんだ付け性と良好な電気的特性を提供しますが、表面が酸化や変色を起こしやすいという欠点があります。

6. ハードゴールド(電析金)

- この工程は「金の指」などのエッジコネクタに主に使用され、優れた耐摩耗性を備えています。

7. ENEPIG(無電解ニッケル・無電解パラジウム浸漬金)

- この多層表面処理は、ENIGの優れた耐腐食性を提供するだけでなく、ワイヤボンディングおよびはんだ付けにも適しています。

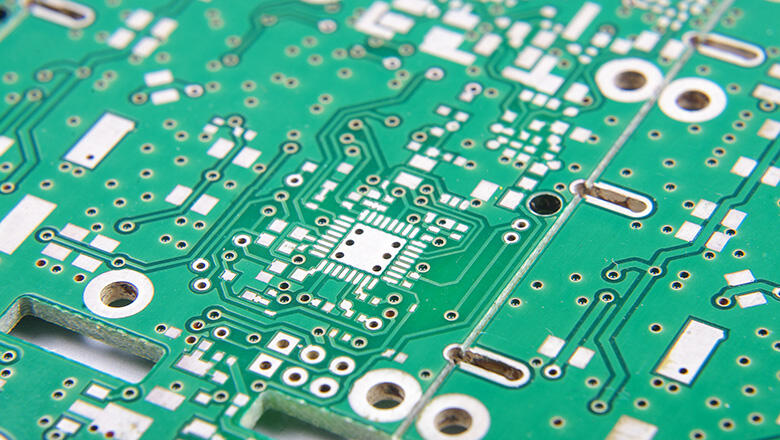

HASL表面処理の詳細

ホットエアレベルング(HASL)は、PCB製造において最も広く使用されている表面処理プロセスの一つです。コスト効率が高く、信頼性のある性能を両立しているため、多くの標準的な用途において理想的なソリューションとされています。特に中~低程度の複雑さを持つPCB設計においてHASLが非常に人気である理由については、次に詳しく検討します。

HASLとは?

ホットエア・レベルリング(HASL)は、プリント基板(PCB)製造において用いられる表面処理プロセスであり、その主な工程は、PCBの銅パッド上に溶融したはんだの層を塗布することです。このプロセスにより、パッド表面に構造的に安定し信頼性の高いはんだ付け基盤が形成され、その後のはんだ付け作業が円滑に進行することが保証されます。さらに、基板の銅表面には効果的な保護層が形成され、大気中の酸素との直接接触が遮断されることで、基板の酸化による劣化を効果的に防ぎます。

プロセス

- 銅表面を清掃してPCBを準備します。

- 基板を溶融はんだに浸漬します。

- ホットエア・レベルリングにより、はんだ表面を滑らかにし、露出した銅層が均一にはんだで覆われることを確保できます。

- 基板を冷却し、最終検査へ送られます。

HASLの種類

- 鉛含有HASL :このプロセスは一部の地域や従来の用途では依然として一般的ですが、RoHS規格に準拠していません。

- 鉛フリーHASL 現代の環境にやさしい電子製品において、好まれる表面処理プロセスであり、非常に幅広い応用範囲を持っています。

HASLの長所と短所

利点:

- HASLは他の表面処理方法と比較して著しいコスト上の利点を提供するため、試作および量産に最適です。

- HASLはスルーホール部品および大型SMT部品に対して優れたはんだ付け性を提供します。

- ホットエア・レベルング(HASL)は、高い平面性または狭ピッチを必要としない基板に最適です。

- この表面処理方法は検査が容易であり、手動および自動の両方で実装欠陥の特定をサポートします。

欠点:

- BGAやファインピッチ表面実装デバイスには、滑らかで均一な表面が要求されますが、HASLではそのような表面を確保できない可能性があります。

- 有鉛および無鉛のHASLのいずれを使用しても、コーティング厚さの不均一さや表面粗さが生じる可能性があります。

- 高周波または高性能アプリケーションでは、信号の完全性と表面の平坦性が重要であり、HASLは最適なPCB表面処理プロセスではありません。

- 高温または高湿環境では、HASLコーティングの耐久性は他の表面コーティングと比較して劣ります。

- 鉛入りHASLは環境保護要件を満たしていないため、鉛フリーの代替プロセスによって段階的に廃止されています。

HASLを使用するタイミング

- HASLは、大ピッチおよびスルーホール部品を使用し、非常に細かいピッチ互換性を必要としないコスト重視の設計に最適です。

- 設計がプロトタイプである場合、または製造後すぐに実装される場合は、酸化防止のためにHASLを使用してください。

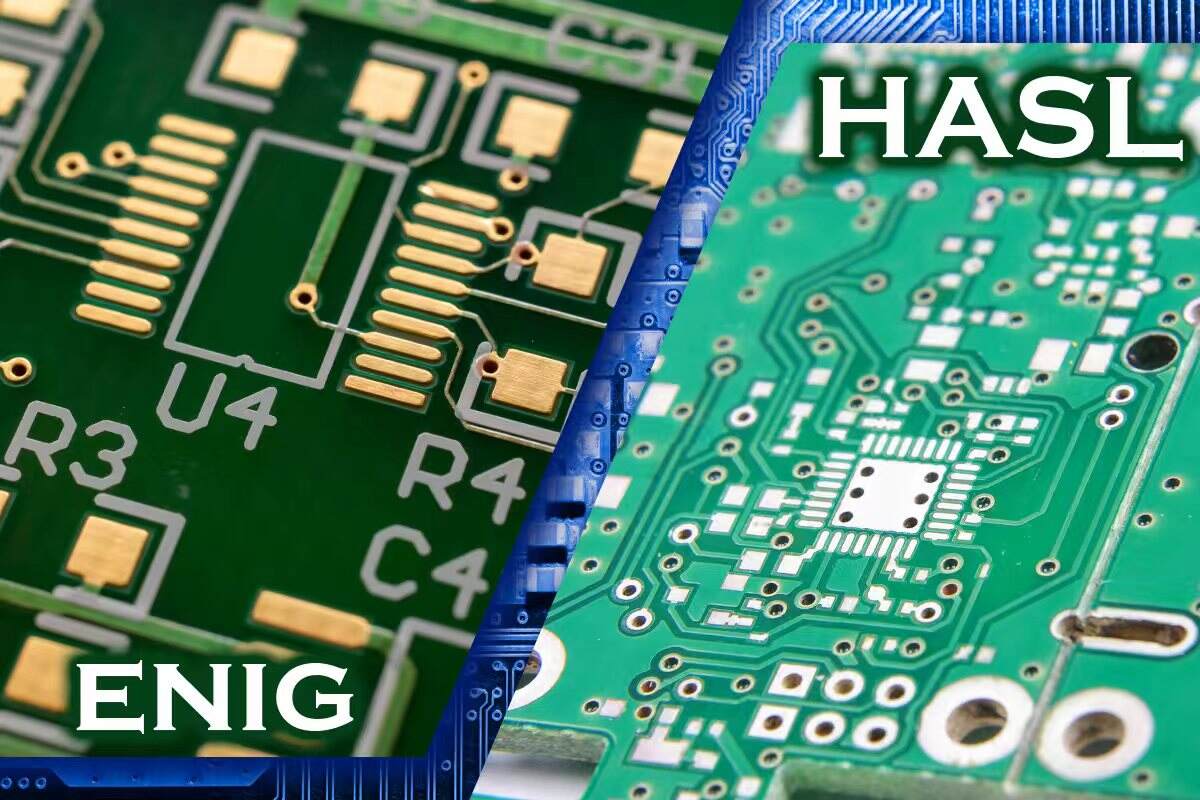

HASLとENIG:相違点と類似点

両プロセスは専門家にとって一般的に馴染みがありますが、PCB設計者はHASLとENIGの根本的な違いが複数の側面で現れることを認識すべきです。

- HASL表面処理はENIGよりも安価ですが、表面の滑らかさはENIGほど良くありません。

- ENIGの優れた平滑性と耐腐食性は、滑らかな表面と長期保存が求められる用途において重要な材料となっています。

- HASLとENIGの表面処理の選択は、回路基板のレイアウト、実装プロセス、および規制要件によって異なります。

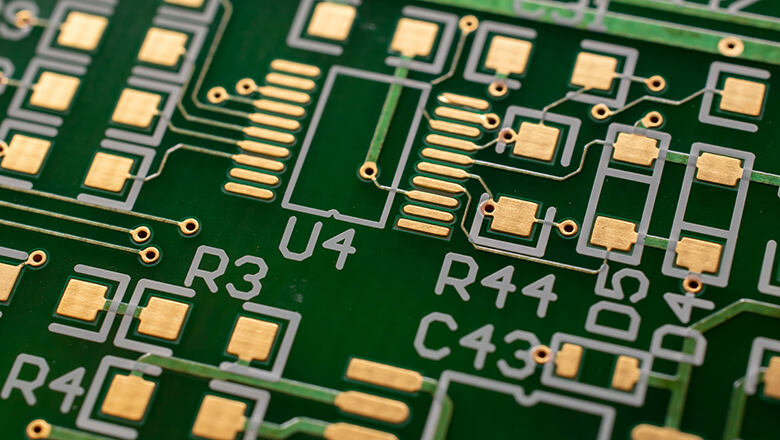

ENIG表面仕上げに注目

ENIGとは何ですか?

ENIGは、銅上にニッケル層を析出し、その後金に浸漬する表面処理プロセスです。ENIG表面処理は、その滑らかで平坦な表面、およびファインピッチパッケージ、BGA、HDI設計との互換性の高さから好まれています。

ENIGのプロセス

- プリント基板は清掃およびマイクロエッチング処理され、新しい銅層が露出します。

- 無電解ニッケルめっきにより、均一なニッケル層が形成されます。

- 浸漬めっきプロセスを用いてニッケル上に薄い金層が析出され、効果的に酸化が防止されます。

なぜENIGが優れた性能を提供するのか

- ENIGの平坦な表面は、表面実装技術および微細ピッチ部品のはんだ付け要件に最適です。

- ENIG表面処理は優れた耐腐食性を備えており、PCBの長期保存が可能で、過酷な環境下でも安定した性能を維持します。

- ENIG表面処理は、はんだ接合面の優れた平坦性を確保するだけでなく、卓越した耐久性を示し、複数回のはんだ付けおよび再作業工程をサポートします。

- ENIG表面は、デフォルトでRoHS指令に準拠しています。

- ENIG表面処理は、ホットエアレベル(HASL)よりもコストがかかる場合がありますが、多くの高度な部品要件において歩留まり、信頼性、性能という観点からその投資価値があります。

ENIGの長所と短所

利点:

- ENIGは平坦で滑らかなはんだ接合面を提供するため、BGA、微細ピッチSMD、HDIレイアウトに最適です。

- 表面実装製造におけるタブンストーン効果やオープンシームを最小限に抑える。

- ENIGは非常に耐久性が高く、HASLやOSPよりも腐食および酸化に対して高い耐性があります。

- 長期の保存寿命があり、現代の溶接プロセスとの優れた互換性を備えています。

- 鉛汚染のリスクがなく、常にRoHS規格に準拠しています。

欠点:

- ENIGは他の表面処理プロセス、特にHASLと比較して高価です。

- 信頼できるPCBメーカーによって取り扱われない場合、「ブラックパッド」欠陥が発生する可能性があります。

- 金層の脆弱性と工程の複雑さから、再作業性はHASLほど良くない可能性があります。

ENIGを使用するタイミング

- PCB設計者は、ファインピッチ部品、BGAパッケージ、HDI基板、または高感度アナログ/RF用途を扱う際にENIG表面処理を指定すべきです。これらの設計シナリオでは、優れた表面性能と精度が求められるためです。

- 長寿命のPCB、安定したはんだ付け性能、環境適合性が必要な場合、ENIGが最適な選択です。

- 適切なPCB表面処理を選択することは、基板の性能と応用効果にとって極めて重要です。HASLに比べてENIGはコストが高くなる場合がありますが、その優れた長期信頼性により、航空宇宙、医療機器、通信、およびハイエンドコンシューマーエレクトロニクス業界で好まれる工程となっています。

ENIGの利点

- この工程により非常に滑らかな表面が実現され、高精度の位置決めが可能になります。

- この工程はSMT実装の信頼性を確保し、はんだ付け欠陥のリスクを最小限に抑えます。

- ENIG表面処理工程は滑らかで均一な表面を提供し、高速回路における信号完全性の確保、および信号損失や反射の低減に不可欠です。

- ENIG表面処理は、金メッキを必要とするワイヤボンディング工程やエッジコネクタ用途にも適しています。

- ENIG表面処理は、その表面の滑らかさと反射性により溶接欠陥を識別しやすいため、自動光学検査(AOI)との高い互換性を備えています。

HASL対ENIG:詳細な比較

HASLとENIGの表面処理プロセスの選択には、PCBの性能要件、プロジェクトの予算制約、実際の実装プロセス、および最終製品の用途分野など、複数の要因を包括的に検討する必要があります。以下に、これらの2つのプロセスについての詳細な比較分析を示します。

基準 |

HASL表面処理 |

ENIG表面処理 |

費用 |

低い;HASLはコスト効率に優れています |

ENIGは他の表面処理と比較して高価です |

平坦性 |

均一でない;非常に細かいピッチには不向きです |

ENIGは平坦な表面を提供し、BGAおよび細ピッチ向けに最適です |

はんだ付け性 |

PTHや大型SMDに適しており、リワークが容易 |

ENIG仕上げは優れたはんだ付け性を実現するが、リワークが若干困難 |

環境への適合 |

無鉛HASLはRoHS指令に準拠しているが、有鉛HASLは準拠していない |

ENIGは常にRoHS指令に準拠している |

保存期間 |

適度 |

ENIGは長期保管が可能 |

耐腐食性 |

適度 |

非常に良好。金がニッケルと銅を保護する |

技術的な複雑性 |

シンプルで広く使用されている |

複雑で、専門的な製造管理を必要とする |

適した用途 |

試作、基本的な/民生用電子機器、自動車 |

医療機器、通信、航空宇宙、ハイエンド民生用機器、RF/HDI |

製造欠陥のリスク |

厚い仕上げは、ブリッジや不均一な継ぎ目が生じるリスクがある |

ブラックパッドの可能性あり。適切な品質管理のもとで、フラットで信頼性の高い仕上げが可能 |

HASLとENIGの主な違い:

- HASL技術は、コストが最も重視され、平面性がそれほど重要でない場合に一般的に使用されます。

- ENIGは、高密度設計に適した滑らかで平らな表面を生成する表面処理プロセスです。

- HASLプロセスは再作業が容易である一方、ENIGは小型または敏感な部品に対して優れたはんだ付け性能を提供します。

- ENIGはHASLよりも高価ですが、長寿命と信頼性が求められる多くの用途において、間違いなく最良の選択肢です。

- ENIGは適合性と優れた性能で知られており、高度な性能、長寿命、または世界的に展開される製品のための現代のPCB設計および製造で人気のある選択肢となっています。

PCBプロジェクトのその他の表面仕上げオプション

ほとんどの設計者は通常、HASLとENIGのどちらかを選択しますが、PCB表面処理プロセスには他にも多くの選択肢があります:

- オープ このプロセスは特定のSMT実装においてコスト効果が高く、迅速な組立を必要とする小ロットのケースに特に適しています。

- インマージョン錫 このプロセスは平滑な表面と無鉛プロセスの要件を満たすことができますが、保存寿命が短いという欠点があります。

- インマージョン銀 このプロセスは高速・高周波アプリケーションに適していますが、保管および管理条件の管理が厳格である必要があります。

- ハードゴールド(電析) このプロセスは耐摩耗性があるため、エッジコネクタによく使用されますが、はんだ付け性を確保することが主な目的ではありません。

- ENEPIG このプロセスはENIGのベースにパラジウム層を追加することで、その利点をさらに向上させ、ブラックパッドのリスクを排除するため、軍事用または医療用ハードウェアに最適な選択肢となります。

特定の特殊な状況では、これらの代替プロセスが最適な選択肢となる場合があり、設計者は信頼できるPCB製造業者に相談し、すべての実行可能な選択肢を十分に評価する必要があります。

適切なPCB表面処理を選択する際の考慮事項

適切な基板表面処理プロセスを選定する際には、以下の主要なパラメータを検討する必要があります:

- PCB設計の特徴 :最適なPCB表面処理方法は、パッド間隔、パッド内ビアプロセス、およびBGAタイプのマイクロボール部品の使用という3つの主要な技術的要因によって決まります。

- 組み立てプロセス :表面実装技術、リフローはんだ付けプロセス、および将来的な再作業の必要性。

- 規制の遵守 :製品はRoHS、REACH、またはIPCレベル2/3規格に準拠している必要がありますか?

- 生産数量とスケジュール :基板あたりのコスト、および組立までの保管期間。

- 動作環境 :湿気、温度、振動、および現場での修理の可能性。

- 予想寿命 印刷回路基板の寿命、特に産業用、自動車用、または航空宇宙システムなどの重要な用途における寿命。

- コスト制約 必要な品質や規制要件を犠牲にすることなく、最も優れたコストパフォーマンスを持つ製品を見つけること。

- サプライヤーの専門性 製造能力やプロセス管理のレベル(特にENIGに関して)によって、選択肢が制限される場合があります。

プロジェクトに適した表面処理を選定するためのヒント

- 製造業者と早期に相談する 一部のPCB製造業者はENIGにおいて実績を有していますが、設計上の優先事項に応じて、HASL、OSP、またはENEPIGを推奨する業者もいます。

- 試作結果の評価 はんだ接合品質、外観欠陥、長期的な酸化の検証のために、小ロットの試験をHASLおよびENIGの表面処理プロセスで実施しました。

- コンプライアンスと耐久性を最優先 :グローバル市場向け、医療機器、自動車、航空宇宙分野のプロジェクトでは、ENIGおよびENEPIGの表面処理プロセスが最も適した選択肢であることが多く、その総合性能はHASLやOSPよりも著しく優れています。

- コストと平面性のバランス :シンプルで低密度のプロトタイプには、HASLが理想的な低コストオプションですが、高価値製品、細ピッチ部品、または長寿命が求められる製品では、信頼性を確保するためENIGへの追加投資が不可欠になります。

- 保管および物流を考慮 :PCBが組立前に長期保管される必要がある場合、OSPやHASLの使用は避け、酸化に対する長期保護とはんだ付け性を保証するENIGプロセスを選択してください。

- 認証の取得を依頼する :重要な用途では、コンプライアンス証明書、保存寿命試験データ、プロセス管理記録の取得が不可欠です ―特にニッケル・ゴールドめっき(ENIG)は、ブラックパッド問題を防ぐための主要な品質管理工程です。

- 外観検査および自動検査データの活用 大規模製造では、ENIGの自動光学検査(AOI)との互換性を十分に活用して大量生産を実現すべきです。

PCB向け表面処理の業界動向

- 小型化とファインピッチの主流化 設計者がより高い集積度を追求し続ける中で、ENIGおよびENEPIGはその優れた性能から、最先端の基板において必然的な選択となっています。

- 環境規制と持続可能性 鉛含有HASLは世界的に急速に段階的廃止が進んでいます。ENIGやその他の無鉛表面処理プロセスは、すでにすべての市場で主流となっています。

- 自動検査の改善 aOI(自動光学検査)やX線によるはんだ接合部検査が広く適用されるようになったことで、PCB表面の平面性や反射率に対する要求が高まっており、これがENIG表面処理技術の人気が高まっているもう一つの理由です。

- コストのみならず信頼性への注目 電子機器が交通機関からインプラントに至るまであらゆる分野に浸透する中、人々の関心は単なるコストから寿命、メンテナンス性、およびユーザーの安全性へと移りつつあります。

HASLとENIGに関するよくある質問

Q: HASLとENIGの選択における主な利点と欠点は何ですか?

A: HASLプロセスは費用が安く、柔軟性がありますが、細ピッチ部品や寿命の面で制限があります。一方、ENIGプロセスは平坦で信頼性が高く環境に配慮した表面を提供しますが、コストが高くなり、経験豊富な製造業者が必要です。

Q: HASLとENIGはいつ使えばよいですか?

A: HASLプロセスは試作、小ロット生産、および予算に余裕がある注文に適しています。ENIGプロセスは高密度製品、長期間保存が必要な製品、または関連規制に準拠した製品に適しています。

Q: 表面処理はPCBの電気的性能に影響を与えることがありますか?

A: はい、表面処理ははんだ付け性、信号損失、インピーダンス整合、酸化、およびプリント基板の全体的な品質に影響します。HASLと比較して、ENIGは高速・高精度回路に特に適しています。

Q: ENIGはあらゆるPCBプロジェクトにおいて常に最適な表面処理ですか?

A: ENIG表面処理は優れた平面性、耐腐食性、長寿命を備えていますが、コストが高いため、すべてのPCBプロジェクトに必要というわけではありません。大ピッチ部品のみを使用する設計や、シンプルなスルーホール技術に限られる場合は、コストが低くリワークも容易なため、HASL表面処理が適しています。一方で、BGAやHDI、または過酷な環境で動作する基板では、実装歩留まりと長期的な信頼性を確保する上でENIG表面処理が最適な選択となります。

Q: 各表面処理で最も一般的な欠陥は何ですか?

A: HASLプロセスでは、はんだブリッジ(表面処理のムラが原因)やパッド高さの不均一など、一般的な欠陥が発生します。これらはピッチの狭い部品の実装を困難にする可能性があります。一方、ENIGプロセスでは、「ブラックスポット」と呼ばれるニッケル腐食の現象が最も顕著な欠陥であり、工程管理が厳密でない場合、はんだ接合の形成を妨げるおそれがあります。

Q: 製品のライフサイクルに最適なPCB表面処理を選ぶにはどうすればよいですか?

A: 印刷配線板(PCB)の最適な表面処理は、その全体のライフサイクルによって決まります。PCBは国際輸送が必要ですか?長期保管が必要ですか?高温多湿や頻繁な温度変動にさらされますか?このような場合、HASLとENIGの選択は非常に重要です。ENIGは国際輸送や長期保管に対して信頼性の高い保護を提供しますが、HASLは随時実装や比較的過酷でない用途に適しています。

結論:最適なPCB表面処理の選定

適切なPCB表面処理プロセスを選択するには、技術的、経済的、および物流的な要件など、さまざまな要素を検討する必要があります。HASLおよびENIGは現代のPCBで最も一般的に使用される表面処理プロセスの2つですが、実際の性能はプロジェクトの要件によって大きく異なる場合があります。

- HASL(ホットエア・ソルダーレベリング)は、コストが低く抑えられる必要がある、工程がシンプルである、または表面の平面度に対する要求が低いプロジェクトに適した、広く用いられている表面処理プロセスです。このプロセスは、ほとんどのSMT部品およびスルーホール部品と互換性があるため、製造コストを削減したいユーザーにとって非常に優れた選択肢となります。

- ENIG(無電解ニッケル浸金)は、要求の厳しいプリント基板(PCB)の設計および製造プロジェクトに対して、平滑な表面、優れた耐腐食性、環境適合性、および優れたはんだ付け性を提供する表面処理プロセスです。ENIGは高融点はんだ(HASL)よりもコストが高くなりますが、より高い耐久性、高い生産歩留まり、長い保存寿命を持つため、高信頼性、高密度、高価値のPCBに最適な表面処理法です。

主なポイント一覧表:

パラメータ |

HASL表面処理 |

ENIG表面処理 |

費用 |

低 |

高い |

表面平坦性 |

不均一な |

平滑で均一 |

はんだ付け性 |

ほとんどの部品に適している |

細ピッチにも優れている |

SMTおよびBGAとの互換性 |

適度 |

優れた |

環境への適合 |

RoHS対応(鉛フリー) |

常にRoHS対応 |

保存期間 |

最大6か月 |

12か月以上 |

視覚検査 |

簡単だ |

非常に簡単(AOI) |

再加工性 |

再作業が非常にしやすい |

適度 |

腐食に強い |

適度 |

高い |

欠陥リスク |

ブリッジ、厚さ |

ブラックパッド(工程管理が適切であれば稀) |

適切なPCB表面処理を選択するための最終的なヒント:

- できるだけ早くプリント基板メーカーに相談してください。プロジェクトの技術および市場要件に合った表面処理方法を提案してくれます。

- 細ピッチSMD、HDI、または長期保存性を必要とする製品の場合、ENIGが提供する信頼性はHASLでは到底及ばないものがあります。

- 試作、趣味用電子機器の製作、あるいはパッド間隔が広く要求仕様がシンプルなプリント基板には、HASLは依然として最も費用対効果の高い選択肢の一つです。

- アプリケーション向けのPCB表面処理プロセスを選定する際には、製品の性能要件、環境適応性、規制適合基準に最も適したソリューションを選ぶようにしてください。

急速に進化する電子産業において、適切なPCB表面処理プロセスを選定することは、エンジニアや調達担当者が必ず習得すべきコアスキルです。性能、規制適合性、コスト、長期的な耐久性のいずれを重視する場合でも、HASLおよびENIG表面処理の長所と短所を理解することで、正確な意思決定が可能となり、最終的には期待を超えるPCB製品を生み出すことができます。