Pengantar

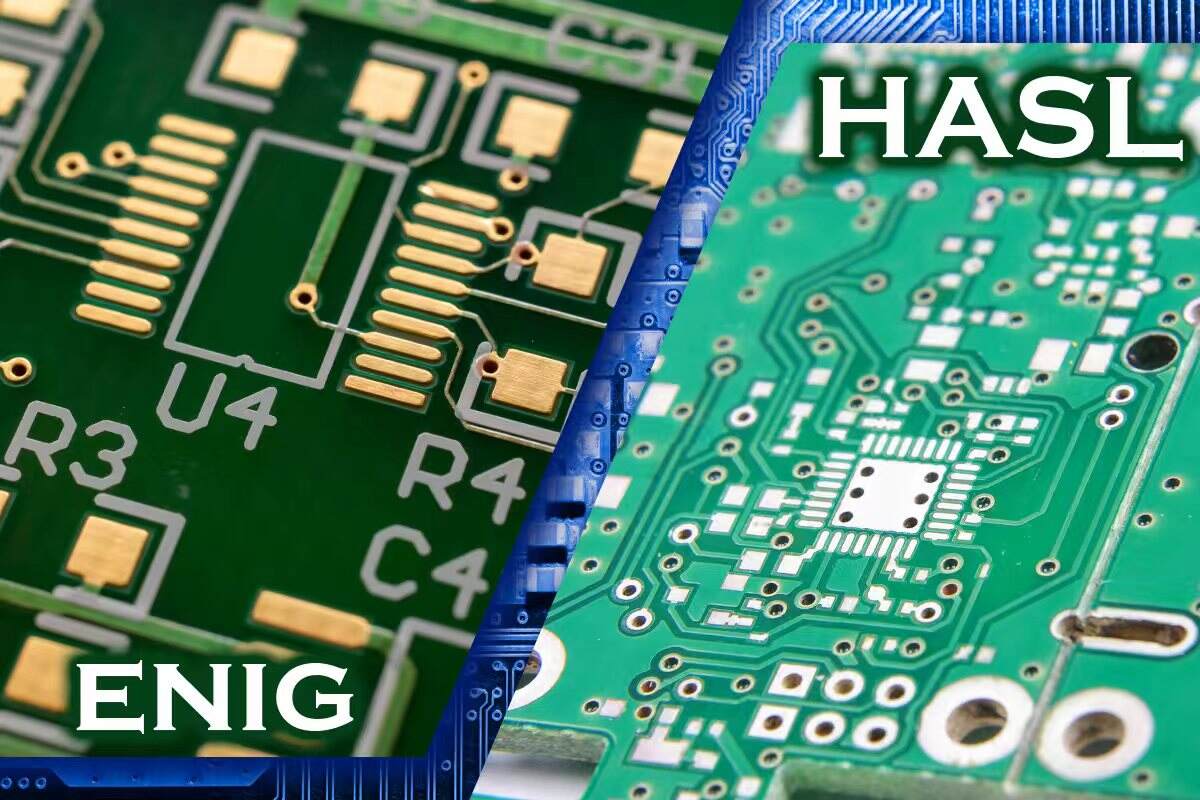

Proses finishing permukaan PCB tidak hanya dapat memaksimalkan kemampuan solder dan kinerja menyeluruh dari Papan Sirkuit Cetak (PCB), tetapi juga membentuk lapisan pelindung untuk mencegah korosi oksidatif pada permukaan tembaga PCB. Proses ini juga dapat secara efektif memperpanjang masa pakai keseluruhan PCB dan pada akhirnya memastikan bahwa produk PCB yang dikirimkan sepenuhnya memenuhi standar industri yang relevan. Saat ini terdapat berbagai macam proses finishing permukaan di industri, di antaranya Hot Air Solder Leveling (HASL) dan Electroless Nickel Immersion Gold (ENIG) merupakan dua teknologi inti yang memiliki cakupan aplikasi paling luas dan frekuensi penggunaan tertinggi. Kedua proses ini masing-masing memiliki kelebihan dan kekurangan tersendiri. Panduan ini akan secara sistematis mengulas perbedaan utama, karakteristik teknis, serta fitur aplikasi dari dua proses Hot Air Solder Leveling (HASL) dan Electroless Nickel Immersion Gold (ENIG), sehingga pada akhirnya memberikan Anda dasar referensi yang jelas untuk membantu memilih proses finishing permukaan PCB yang paling sesuai berdasarkan kebutuhan spesifik Anda dalam tahap desain dan pembuatan PCB.

Pentingnya Finishing Permukaan dalam Desain dan Manufaktur PCB

Perlakuan permukaan memainkan peran penting dalam proses desain dan manufaktur papan sirkuit tercetak (PCB). Proses ini secara efektif melindungi pad tembaga yang terbuka pada PCB dari oksidasi dengan mencegah kontak langsung dengan udara. Pemilihan metode perlakuan permukaan yang tidak tepat akan secara langsung mengganggu keandalan sambungan solder dan merugikan konduktivitas listrik. Lapisan pelindung yang seragam harus diterapkan pada permukaan PCB untuk memastikan terbentuknya sambungan solder berkualitas tinggi serta memperpanjang masa pakai keseluruhan papan.

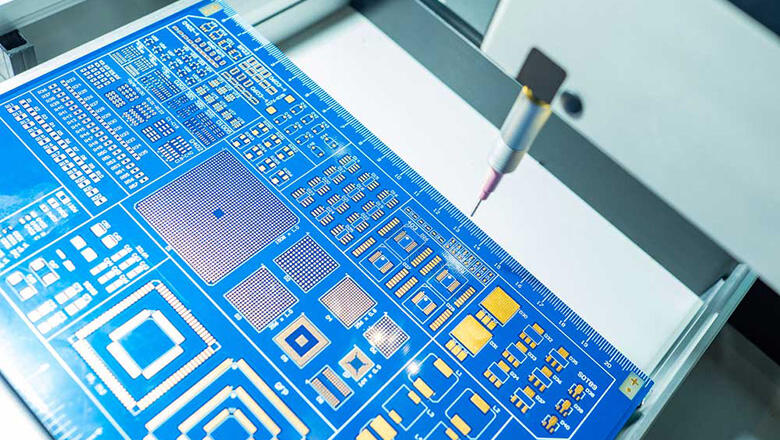

Teknologi Pemasangan Permukaan (SMT) merupakan salah satu proses inti dalam manufaktur elektronik. Proses perlakuan permukaan berperan sebagai fondasi kritis yang menjamin operasi SMT yang stabil. Proses-proses ini menciptakan permukaan solder yang halus dan rata untuk aplikasi SMT, memastikan penempatan komponen mikroelektronik yang stabil dan presisi. Oleh karena itu, pemilihan metode perlakuan permukaan yang tepat secara langsung menentukan hasil akhir dari proses pembuatan PCB, serta memberikan pengaruh menentukan terhadap kualitas papan, efisiensi perakitan, dan keandalan produk akhir.

Terdapat banyak jenis proses perawatan permukaan PCB, masing-masing memiliki keunggulan unik serta skenario aplikasi yang sesuai secara khusus. Oleh karena itu, saat memilih proses yang paling optimal, berbagai faktor harus dipertimbangkan secara komprehensif, termasuk kendala biaya, masa simpan, lingkungan operasional, jarak antar komponen, dan persyaratan regulasi terkait.

Metode perawatan permukaan yang paling umum digunakan meliputi:

1. HASL (Hot Air Solder Leveling)

- HASL berbahan timah : Proses tradisional yang menggunakan paduan timah-timbal sedang ditinggalkan karena tidak memenuhi standar keselamatan dan RoHS.

- HASL bebas timah : Proses ini menggunakan paduan timah-tembaga atau paduan timah-perak-tembaga, yang merupakan komponen standar untuk sebagian besar papan sirkuit baru.

2. ENIG (Electroless Nickel Immersion Gold)

- Proses pelapisan permukaan ini pertama-tama mengendapkan lapisan nikel elektrokimia, diikuti oleh lapisan tipis emas imersi. Proses ENIG menciptakan permukaan yang halus dan rata, menjadikannya ideal untuk teknologi pemasangan permukaan (SMT) dan komponen dengan jarak antar terminal kecil.

3. OSP (Pengawet Kemampulasian Organik)

- OSP adalah proses pelapisan permukaan yang melindungi tembaga dengan melapisi permukaannya menggunakan senyawa organik sebelum proses pematrian pertama. Proses ini hemat biaya namun memiliki daya tahan terbatas.

4. Timah Imersi

- Timah imersi, juga dikenal sebagai pelapisan timah putih, dapat menciptakan permukaan yang halus, rata, dan seragam. Proses ini ideal untuk teknologi pemasangan permukaan (SMT), tetapi masa pakainya terbatas karena risiko munculnya benang timah (tin whiskers).

5. Perak Imersi

- Pelapisan permukaan ini mirip dengan timah imersi, menawarkan kemampulasian yang sangat baik dan sifat listrik yang bagus, namun permukaannya rentan terhadap oksidasi dan perubahan warna.

6. Emas Keras (Emas Elektrolitik)

- Proses ini terutama digunakan untuk konektor tepi seperti "gold fingers" dan memiliki ketahanan aus yang sangat baik.

7. ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold)

- Perlakuan permukaan multilapis ini tidak hanya memberikan ketahanan korosi yang sangat baik seperti ENIG, tetapi juga membuatnya cocok untuk wire bonding dan soldering.

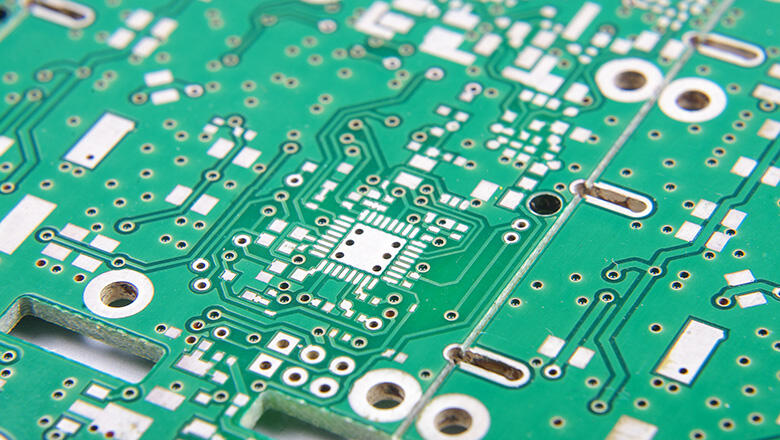

Tinjauan Mendalam tentang Finishing Permukaan HASL

Hot Air Leveling (HASL) tetap menjadi salah satu proses perlakuan permukaan yang paling luas digunakan dalam manufaktur PCB. Proses ini dianggap sebagai solusi ideal untuk berbagai aplikasi standar karena keunggulannya yang ganda dalam hal efisiensi biaya dan kinerja yang andal. Popularitas khusus HASL dalam desain PCB dengan kompleksitas menengah hingga rendah layak mendapat penelaahan lebih lanjut, yang akan saya bahas selanjutnya.

Apa itu HASL?

Perataan Udara Panas (HASL) adalah proses perlakuan permukaan yang digunakan dalam pembuatan papan sirkuit tercetak (PCB), yang inti operasinya melibatkan pengendapan lapisan solder cair ke atas landasan tembaga pada PCB. Proses ini membentuk fondasi soldering yang struktural stabil dan andal pada permukaan landasan, sehingga memastikan pelaksanaan operasi soldering berikutnya berjalan lancar. Selain itu, proses ini menciptakan lapisan pelindung efektif pada permukaan tembaga papan yang mencegah kontak langsung dengan oksigen atmosfer, sehingga secara efektif mencegah degradasi akibat oksidasi pada papan sirkuit.

Proses

- Menyiapkan PCB dengan membersihkan permukaan tembaga.

- Papan dicelupkan ke dalam solder cair.

- Perataan udara panas dapat membuat permukaan solder halus dan memastikan bahwa lapisan tembaga yang terbuka tertutup secara merata oleh solder.

- Papan didinginkan dan dikirim untuk pemeriksaan akhir.

Jenis-jenis HASL

- HASL berbahan timah : Meskipun proses ini masih umum di beberapa wilayah dan dalam aplikasi tradisional, proses ini tidak sesuai dengan standar RoHS.

- HASL bebas timah : Ini adalah proses perlakuan permukaan yang dipilih untuk produk elektronik modern yang ramah lingkungan dan memiliki jangkauan aplikasi yang sangat luas.

Kelebihan dan Kekurangan HASL

Keunggulan:

- HASL menawarkan keunggulan biaya yang signifikan dibandingkan dengan perlakuan permukaan lainnya, sehingga ideal untuk prototipe maupun produksi massal.

- HASL memberikan kemampuan solder yang sangat baik untuk komponen lubang tembus (through-hole) dan komponen SMT berukuran besar.

- Hot air leveling (HASL) sangat cocok untuk papan sirkuit yang tidak memerlukan ketidakteraturan permukaan atau jarak antar elemen yang tinggi.

- Metode perlakuan permukaan ini mudah diperiksa dan mendukung metode manual maupun otomatis dalam mengidentifikasi cacat perakitan.

Kekurangan:

- HASL mungkin tidak dapat memberikan permukaan yang halus dan seragam yang dibutuhkan oleh perangkat BGA dan perangkat mount permukaan pitch sempit (fine-pitch).

- Baik HASL dengan timbal maupun tanpa timbal, keduanya akan menghasilkan ketebalan lapisan yang tidak rata dan kekasaran permukaan.

- Untuk aplikasi frekuensi tinggi atau kinerja tinggi, integritas sinyal dan ke dataran permukaan sangat penting, dan HASL bukan proses perawatan permukaan PCB yang paling optimal.

- Di lingkungan bersuhu tinggi atau lembap, daya tahan lapisan HASL lebih rendah dibandingkan dengan lapisan permukaan lainnya.

- HASL berbahan timbal tidak memenuhi persyaratan perlindungan lingkungan dan karena itu sedang dihapus secara bertahap oleh proses alternatif bebas timbal.

Kapan Harus Menggunakan HASL

- HASL sangat ideal untuk desain yang sensitif terhadap biaya, menggunakan komponen pitch besar dan melalui lubang (through-hole), serta tidak memerlukan kompatibilitas pitch sangat halus.

- Jika desain merupakan prototipe atau akan dirakit segera setelah produksi, gunakan HASL untuk mencegah oksidasi.

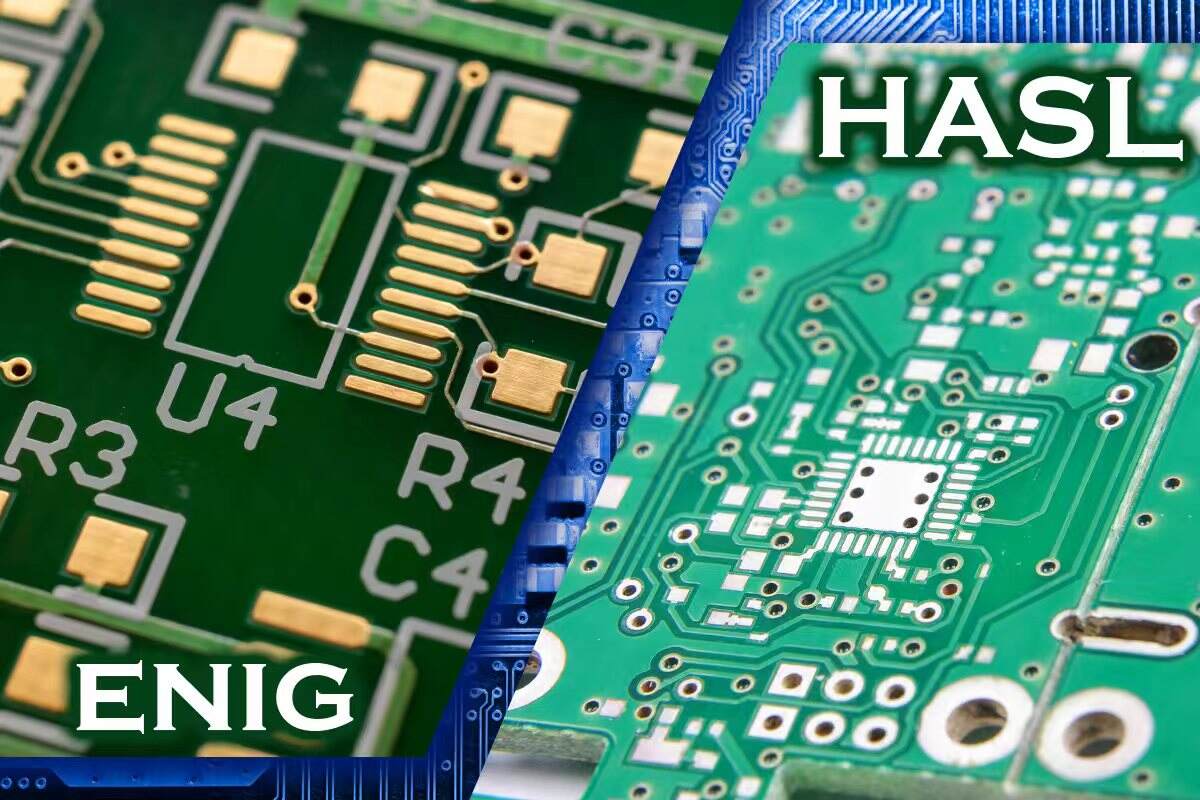

HASL dan ENIG: Perbedaan dan Persamaan

Meskipun kedua proses umumnya sudah dikenal oleh para profesional, perancang PCB harus menyadari bahwa perbedaan mendasar antara HASL dan ENIG muncul dalam berbagai dimensi:

- Perlakuan permukaan HASL lebih murah daripada ENIG, tetapi kehalusan permukaannya tidak sebaik ENIG.

- Kehalusan luar biasa dan ketahanan terhadap korosi dari ENIG menjadikannya material penting untuk aplikasi yang membutuhkan permukaan halus dan umur simpan panjang.

- Pemilihan antara perlakuan permukaan HASL dan ENIG tergantung pada tata letak papan sirkuit, proses perakitan, dan persyaratan regulasi.

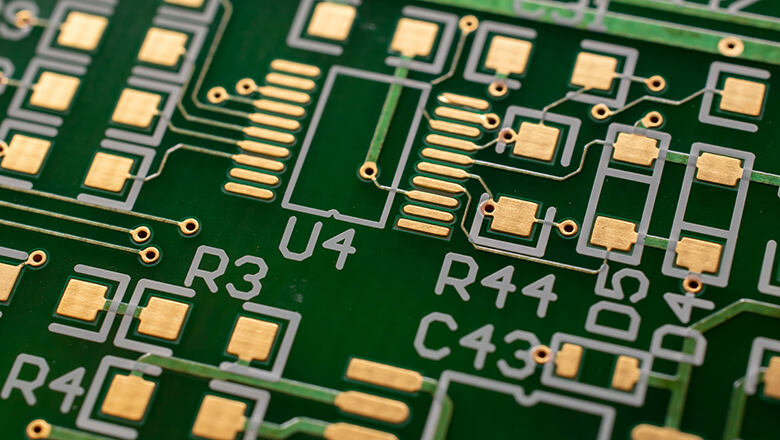

Fokus pada Lapisan Permukaan ENIG

Apa itu ENIG?

ENIG adalah proses perlakuan permukaan yang mengendapkan lapisan nikel pada tembaga kemudian mencelupkannya ke dalam emas. Perlakuan permukaan ENIG dipilih karena permukaannya yang halus, rata, serta kompatibilitasnya dengan paket pitch halus, BGA, dan desain HDI.

Proses ENIG

- PCB mengalami pembersihan dan etsa mikro untuk mengekspos lapisan tembaga baru.

- Pelapisan nikel tanpa arus digunakan untuk membentuk lapisan nikel yang seragam.

- Lapisan tipis emas diendapkan pada nikel menggunakan proses pelapisan imersi, yang secara efektif mencegah oksidasi.

Mengapa ENIG Menawarkan Kinerja yang Lebih Unggul

- Permukaan datar ENIG membuatnya sangat ideal untuk teknologi pemasangan permukaan dan kebutuhan solder komponen pitch halus.

- Perlakuan permukaan ENIG menawarkan ketahanan korosi yang sangat baik, memastikan masa simpan PCB yang lebih lama serta menjaga kinerja tetap stabil bahkan dalam lingkungan yang keras.

- Perlakuan permukaan ENIG tidak hanya memastikan kerataan permukaan yang dilas, tetapi juga menunjukkan daya tahan yang unggul dan mendukung beberapa siklus penyolderan serta pekerjaan ulang.

- Permukaan ENIG secara bawaan sesuai dengan RoHS.

- Meskipun perlakuan permukaan ENIG mungkin lebih mahal dibandingkan perataan udara panas (HASL), investasi ini sepadan dari segi hasil, keandalan, dan kinerja untuk berbagai kebutuhan komponen canggih.

Kelebihan dan Kekurangan ENIG

Keunggulan:

- ENIG menawarkan permukaan solder yang datar dan halus, sehingga sangat ideal untuk BGA, SMD pitch halus, dan tata letak HDI.

- Meminimalkan efek batu nisan dan celah terbuka dalam proses manufaktur pemasangan permukaan.

- ENIG sangat tahan lama dan lebih tahan terhadap korosi serta oksidasi dibandingkan HASL atau OSP.

- ENIG memiliki umur simpan yang panjang dan kompatibilitas yang sangat baik dengan proses pengelasan modern.

- Tidak ada risiko kontaminasi timbal, dan selalu memenuhi standar RoHS.

Kekurangan:

- ENIG lebih mahal dibandingkan proses perlakuan permukaan lainnya, terutama jika dibandingkan dengan HASL.

- Jika tidak ditangani oleh produsen PCB yang terpercaya, dapat terjadi cacat "black pad".

- Karena kerapuhan lapisan emas dan kompleksitas prosesnya, kemampuan pengerjaan ulang (rework) ENIG mungkin tidak sebaik HASL.

Kapan Harus Menggunakan ENIG

- Perancang PCB harus menentukan perlakuan permukaan ENIG saat bekerja dengan komponen pitch halus, paket BGA, papan HDI, atau aplikasi analog/RF sensitif, karena skenario desain ini menuntut kinerja permukaan dan presisi yang unggul.

- ENIG merupakan pilihan terbaik ketika Anda membutuhkan umur panjang PCB, kinerja penyolderan yang stabil, dan kepatuhan terhadap aspek lingkungan.

- Memilih perlakuan permukaan PCB yang tepat sangat penting bagi kinerja dan efektivitas aplikasi papan. Meskipun ENIG mungkin melibatkan biaya yang lebih tinggi dibandingkan HASL, keandalannya yang luar biasa dalam jangka panjang menjadikannya proses pilihan di industri aerospace, peralatan medis, telekomunikasi, serta elektronik konsumen kelas atas.

Manfaat ENIG

- Proses ini menjamin permukaan yang sangat halus dan memungkinkan penempatan yang sangat presisi.

- Proses ini menjamin keandalan perakitan SMT dan meminimalkan risiko cacat soldering.

- Proses perlakuan permukaan ENIG memberikan permukaan yang halus dan seragam, yang sangat penting untuk menjaga integritas sinyal pada sirkuit berkecepatan tinggi serta meminimalkan kehilangan dan pantulan sinyal.

- Perlakuan permukaan ENIG juga cocok untuk proses wire bonding dan aplikasi konektor tepi yang memerlukan pelapisan emas.

- Perlakuan permukaan ENIG sangat kompatibel dengan inspeksi optik otomatis (AOI) karena kehalusan dan reflektivitas permukaannya memudahkan identifikasi cacat las.

HASL vs ENIG: Perbandingan Terperinci

Pemilihan antara proses pelapisan permukaan HASL dan ENIG memerlukan pertimbangan komprehensif terhadap berbagai faktor, termasuk persyaratan kinerja PCB, keterbatasan anggaran proyek, proses perakitan aktual, dan bidang aplikasi produk akhir. Analisis perbandingan terperinci dari kedua proses ini akan disajikan berikut ini:

Kriteria |

Pelapisan Permukaan HASL |

Pelapisan Permukaan ENIG |

Biaya |

Lebih rendah; HASL hemat biaya |

ENIG lebih mahal dibandingkan dengan pelapisan permukaan lainnya |

Datar |

Tidak rata; tidak cocok untuk pitch yang sangat halus |

ENIG menawarkan permukaan datar, ideal untuk BGA & pitch halus |

Kemampuan solder |

Baik untuk PTH, SMD besar; mudah dikerjakan ulang |

Lapisan akhir ENIG memungkinkan kemampuan solder yang unggul, tetapi lebih sulit diperbaiki |

Kepatuhan Lingkungan |

HASL bebas timbal sesuai dengan RoHS, yang mengandung timbal tidak |

ENIG selalu sesuai dengan RoHS |

Umur Simpan |

Sedang |

ENIG menawarkan umur simpan yang panjang |

Tahan Korosi |

Sedang |

Sangat baik; emas melindungi nikel dan tembaga |

Kompleksitas Teknis |

Sederhana, banyak digunakan |

Kompleks, memerlukan kontrol fabrikasi ahli |

Aplikasi yang Cocok |

Prototipe, elektronik dasar/konsumen, otomotif |

Medis, telekomunikasi, dirgantara, konsumen kelas atas, RF/HDI |

Risiko Cacat Produksi |

Lapisan lebih tebal, risiko jembatan dan sambungan tidak rata |

Kemungkinan black pad; permukaan rata dan andal dengan QC yang tepat |

Perbedaan Utama Antara HASL dan ENIG:

- Teknologi HASL biasanya digunakan ketika biaya menjadi kriteria utama dan kerataan kurang penting.

- ENIG adalah proses perlakuan permukaan yang menghasilkan permukaan halus dan rata, cocok untuk desain berkepadatan tinggi.

- Proses HASL menawarkan kemudahan rework yang lebih baik, sedangkan ENIG memberikan kinerja soldering yang lebih baik untuk komponen kecil atau sensitif.

- Meskipun ENIG lebih mahal daripada HASL, tidak diragukan lagi merupakan pilihan terbaik untuk banyak aplikasi, terutama yang membutuhkan umur panjang dan keandalan.

- ENIG dikenal karena kepatuhan dan kinerjanya yang unggul, menjadikannya pilihan populer dalam desain dan produksi PCB modern untuk produk canggih, tahan lama, atau yang didistribusikan secara global.

Opsi Lapisan Permukaan Lainnya untuk Proyek PCB

Meskipun sebagian besar perancang biasanya memilih antara HASL dan ENIG, sebenarnya terdapat banyak pilihan lain untuk proses perlakuan permukaan PCB:

- OSP : Proses ini hemat biaya untuk perakitan SMT tertentu, terutama cocok untuk skenario produksi kecil yang membutuhkan perakitan cepat.

- Tin Immersion : Proses ini dapat memenuhi persyaratan permukaan halus dan proses bebas timbal, tetapi memiliki masa simpan yang lebih pendek.

- Pelapisan Perak Secara Perendaman : Proses ini sangat cocok untuk aplikasi kecepatan tinggi dan frekuensi tinggi, namun kondisi penyimpanan dan manajemennya memerlukan kontrol yang ketat.

- Hard Gold (Elektrolitik) : Proses ini sering digunakan untuk konektor tepi karena tahan aus, tetapi tujuan utamanya bukan untuk memberikan kemampuan solder.

- ENEPIG : Proses ini menambahkan lapisan paladium pada dasar ENIG, semakin meningkatkan keunggulannya dan menghilangkan risiko black pads, menjadikannya pilihan ideal untuk perangkat keras militer atau medis.

Dalam kondisi khusus tertentu, proses alternatif ini mungkin merupakan pilihan terbaik, dan perancang harus berkonsultasi dengan produsen PCB yang andal untuk mengevaluasi secara menyeluruh semua opsi yang layak.

Faktor-faktor yang Perlu Dipertimbangkan Saat Memilih Finish Permukaan PCB yang Tepat

Parameter utama berikut perlu dipertimbangkan saat memilih proses perlakuan permukaan papan sirkuit yang sesuai:

- Fitur Desain PCB : Solusi perlakuan permukaan PCB yang optimal bergantung pada tiga faktor teknis utama: jarak antar pad, proses via dalam-pad, dan penggunaan komponen mikrosfera tipe BGA.

- Proses perakitan : Teknologi pemasangan permukaan, proses solder reflow, dan kebutuhan rework yang mungkin terjadi.

- Kepatuhan peraturan : Apakah produk Anda perlu memenuhi standar RoHS, REACH, atau IPC Level 2/3?

- Volume Produksi dan Jadwal Waktu : Biaya per papan, serta berapa lama papan akan disimpan sebelum perakitan.

- Lingkungan Operasi : Kelembaban, suhu, getaran, dan kemungkinan perbaikan di lapangan.

- Harapan umur : Masa pakai papan sirkuit tercetak, terutama untuk sistem industri, otomotif, atau aerospace yang kritis.

- Kendala Biaya : Temukan produk dengan kinerja biaya terbaik tanpa mengorbankan kualitas atau kepatuhan yang diperlukan.

- Keahlian Pemasok : Opsi Anda mungkin terbatas oleh kemampuan manufaktur dan tingkat kontrol proses (terutama untuk ENIG).

Tips Memilih Lapisan Permukaan yang Tepat untuk Proyek Anda

- Konsultasikan Sejak Dini dengan Pabrikan : Beberapa produsen PCB telah membuktikan kemampuan mereka dengan ENIG, sementara yang lain mungkin merekomendasikan HASL, OSP, atau ENEPIG tergantung pada prioritas desain Anda.

- Evaluasi Hasil Prototipe : Uji coba dalam jumlah kecil dilakukan menggunakan proses perlakuan permukaan HASL dan ENIG untuk memverifikasi kualitas las, cacat penampilan, dan oksidasi jangka panjang.

- Utamakan Kepatuhan dan Daya Tahan : Untuk proyek global, medis, otomotif, atau aerospace, proses perlakuan permukaan ENIG dan ENEPIG sering kali merupakan pilihan terbaik, karena kinerja keseluruhannya jauh lebih baik dibandingkan HASL dan OSP.

- Seimbangkan Biaya dan Kerataan : Untuk prototipe sederhana dengan kepadatan rendah, HASL merupakan pilihan yang ideal dan hemat biaya; namun, untuk produk bernilai tinggi, pitch halus, atau masa pakai panjang, investasi tambahan pada ENIG menjadi pilihan wajib guna memastikan keandalan produk.

- Pertimbangkan Penyimpanan dan Logistik : Jika PCB perlu disimpan dalam waktu lama sebelum perakitan, hindari penggunaan OSP dan HASL; sebaliknya, pilih proses ENIG yang memberikan perlindungan jangka panjang terhadap oksidasi serta menjamin kemampuan soldering.

- Minta Sertifikasi : Dalam aplikasi kritis, penting untuk mendapatkan sertifikat kepatuhan, data uji masa simpan, dan catatan kontrol proses —terutama ENIG (yang merupakan langkah utama dalam pengendalian kualitas untuk mencegah masalah black pad).

- Gunakan Data Inspeksi Visual dan Terotomasi : Dalam manufaktur skala besar, kompatibilitas ENIG dengan inspeksi optik otomatis harus dimanfaatkan sepenuhnya untuk mencapai produksi massal.

Tren Industri dalam Finishing Permukaan untuk PCB

- Miniaturisasi dan Dominasi Pitch Halus : Seiring desainer terus mengejar tingkat integrasi yang lebih tinggi, ENIG dan ENEPIG telah menjadi pilihan tak terhindarkan untuk papan sirkuit mutakhir karena kinerja unggul mereka.

- Regulasi Lingkungan dan Keberlanjutan : HASL yang mengandung timbal sedang dihapus secara global dengan kecepatan yang dipercepat. Proses perawatan permukaan bebas timbal seperti ENIG kini telah menjadi arus utama di semua pasar.

- Peningkatan dalam Inspeksi Otomatis : Dengan penerapan luas AOI (Inspeksi Optik Otomatis) dan inspeksi sambungan solder sinar-X, persyaratan yang lebih tinggi diberlakukan terhadap kerataan dan reflektivitas permukaan PCB, yang menjadi alasan lain meningkatnya popularitas teknologi perawatan permukaan ENIG.

- Fokus pada Keandalan, Bukan Hanya Biaya seiring perangkat elektronik merambah semua bidang, dari transportasi hingga implan, fokus masyarakat beralih dari sekadar biaya ke masa pakai, kemudahan perawatan, dan keselamatan pengguna.

Pertanyaan Umum tentang HASL dan ENIG

P: Apa kelebihan dan kekurangan utama dalam memilih antara HASL dan ENIG?

J: Proses HASL terjangkau dan fleksibel, tetapi memiliki keterbatasan dalam komponen pitch halus dan masa pakai. Proses ENIG, di sisi lain, memberikan permukaan yang rata, andal, dan ramah lingkungan, namun lebih mahal dan membutuhkan produsen yang berpengalaman.

P: Kapan saya harus menggunakan HASL atau ENIG?

J: Proses HASL cocok untuk prototipe, produksi skala kecil, dan pesanan dengan anggaran lebih tinggi. Proses ENIG cocok untuk produk berkepadatan tinggi, produk dengan masa simpan lama, atau produk yang mematuhi regulasi terkait.

P: Bisakah lapisan permukaan memengaruhi kinerja listrik PCB saya?

A: Ya, perlakuan permukaan memengaruhi kemampuan solder, kehilangan sinyal, pencocokan impedansi, oksidasi, dan kualitas keseluruhan papan sirkuit tercetak. Dibandingkan dengan HASL, ENIG sangat cocok untuk sirkuit berkecepatan tinggi dan presisi tinggi.

P: Apakah ENIG selalu merupakan lapisan permukaan PCB terbaik untuk setiap proyek?

A: Meskipun perlakuan permukaan ENIG menawarkan kerataan yang sangat baik, ketahanan terhadap korosi, dan masa pakai yang panjang, hal ini tidak diperlukan untuk semua proyek PCB karena biayanya yang lebih tinggi. Untuk desain yang hanya menggunakan komponen pitch besar atau teknologi lubang tembus sederhana, perlakuan permukaan HASL merupakan pilihan yang baik karena biayanya lebih rendah dan mudah diperbaiki. Namun, untuk BGA, HDI, atau papan yang beroperasi di lingkungan keras, perlakuan permukaan ENIG adalah solusi optimal untuk memastikan hasil perakitan terbaik dan keandalan jangka panjang.

P: Apa saja cacat paling umum yang terkait dengan masing-masing lapisan permukaan?

A: Untuk proses HASL, cacat umum meliputi jembatan solder (karena perlakuan permukaan yang tidak rata) dan ketinggian landasan yang tidak konsisten, yang menyulitkan perakitan komponen berjarak kecil. Untuk proses ENIG, cacat paling signifikan adalah fenomena "bintik hitam", sejenis korosi nikel yang dapat menghambat pembentukan sambungan solder jika kontrol proses tidak ketat.

Q: Bagaimana cara memilih lapisan permukaan PCB terbaik untuk siklus hidup produk saya?

A: Perlakuan permukaan optimal untuk papan sirkuit cetak (PCB) bergantung pada seluruh siklus hidupnya: Apakah PCB memerlukan pengiriman internasional? Apakah perlu disimpan dalam jangka panjang? Apakah akan terpapar kelembapan tinggi atau fluktuasi suhu yang sering? Dalam kasus-kasus ini, pemilihan antara HASL dan ENIG sangat penting. ENIG memberikan perlindungan andal untuk pengiriman internasional dan penyimpanan jangka panjang, sedangkan HASL cocok untuk perakitan sesuai permintaan dan aplikasi yang kurang menuntut.

Kesimpulan: Memilih Lapisan Permukaan PCB Terbaik

Memilih proses perawatan permukaan PCB yang tepat memerlukan pertimbangan berbagai faktor, seperti persyaratan teknis, ekonomi, dan logistik. Meskipun HASL dan ENIG merupakan dua proses perawatan permukaan yang paling umum digunakan untuk PCB modern, kinerja aktualnya dapat sangat bervariasi tergantung pada kebutuhan proyek.

- HASL (Hot Air Solder Leveling) adalah proses perawatan permukaan yang banyak digunakan dan cocok untuk proyek dengan kebutuhan biaya rendah, proses sederhana, atau tuntutan rendah terhadap kerataan permukaan. Proses ini kompatibel dengan sebagian besar komponen SMT dan melalui lubang, menjadikannya pilihan sangat baik bagi pengguna yang ingin mengurangi biaya produksi.

- ENIG (Electroless Nickel Immersion Gold) adalah proses perlakuan permukaan yang memberikan permukaan halus, ketahanan korosi yang sangat baik, kepatuhan terhadap standar lingkungan, serta kemampuan soldering yang unggul untuk desain dan produksi papan sirkuit cetak (PCB) yang menuntut. Meskipun ENIG lebih mahal dibandingkan perak tahan panas (HASL), daya tahan yang lebih tinggi, hasil produksi yang lebih besar, dan masa simpan yang lebih lama menjadikannya perlakuan permukaan ideal untuk PCB dengan keandalan tinggi, kepadatan tinggi, dan nilai tinggi.

Tabel Poin Utama

Parameter |

Pelapisan Permukaan HASL |

Pelapisan Permukaan ENIG |

Biaya |

Rendah |

Tinggi |

Kerataan Permukaan |

Tidak rata |

Halus dan Rata |

Kemampuan solder |

Cocok untuk sebagian besar komponen |

Sangat baik, bahkan untuk pitch halus |

Kompatibilitas SMT & BGA |

Sedang |

Superior |

Kepatuhan Lingkungan |

RoHS tanpa timbal |

Selalu RoHS |

Umur Simpan |

Hingga 6 bulan |

12+ bulan |

Pemeriksaan visual |

Mudah saja. |

Sangat mudah (AOI) |

Kemampuan Perbaikan |

Dapat dikerjakan ulang dengan sangat baik |

Sedang |

Tahan korosi |

Sedang |

Tinggi |

Risiko Cacat |

Jembatan, ketebalan |

Black pad (jarang terjadi dengan kontrol proses) |

Tips Akhir untuk Memilih Finish Permukaan PCB yang Tepat:

- Konsultasikan dengan produsen papan sirkuit tercetak Anda sesegera mungkin; mereka akan membimbing Anda dalam memilih metode perlakuan permukaan yang sesuai dengan teknologi dan pasar proyek Anda.

- Untuk produk yang membutuhkan SMD pitch halus, HDI, atau masa simpan lama, keandalan yang ditawarkan oleh ENIG tidak tertandingi oleh HASL.

- Untuk prototipe, produksi elektronik amatir, atau papan sirkuit tercetak dengan jarak landasan besar dan persyaratan sederhana, HASL tetap menjadi salah satu opsi paling hemat biaya.

- Saat memilih proses perlakuan permukaan PCB untuk aplikasi Anda, pastikan memilih solusi yang paling memenuhi persyaratan kinerja produk, kemampuan beradaptasi terhadap lingkungan, dan standar kepatuhan.

Di industri elektronik yang berkembang pesat, memilih proses perawatan permukaan PCB yang tepat merupakan keterampilan inti yang harus dikuasai oleh setiap insinyur dan profesional pembelian. Baik memprioritaskan kinerja, kepatuhan, biaya, maupun daya tahan jangka panjang, memahami kelebihan dan kekurangan dari perawatan permukaan HASL dan ENIG dapat membantu Anda membuat keputusan yang akurat dan pada akhirnya menghasilkan produk PCB yang melampaui harapan.