Perakitan PCB lubang tembus adalah metode klasik untuk memasang komponen elektronik. Cara kerjanya sederhana: kaki komponen dimasukkan melalui lubang yang telah dibor pada papan PCB, lalu disolder dari kedua sisi untuk menciptakan jalur konduktif. Penyolderan manual cocok untuk produksi kecil atau pekerjaan halus, sedangkan penyolderan gelombang lebih umum digunakan dalam produksi massal. Kedua metode tersebut menjamin koneksi yang kuat antara komponen dan PCB.

Pada awalnya, perangkat elektronik terutama mengandalkan PCB lapis tunggal dan ganda, serta perakitan lubang tembus (through-hole) sebagai teknologi utama. Selanjutnya, dengan semakin umumnya penggunaan papan berlapis banyak, teknologi pemasangan permukaan (SMT) secara bertahap menjadi teknologi utama karena kepadatan tinggi dan ukurannya yang kecil. Bagaimanapun juga, komponen lubang tembus dan lubang bor memakan lebih banyak ruang, sehingga sulit memenuhi persyaratan desain perangkat yang rumit. Namun, hal ini tidak berarti perakitan lubang tembus akan ditiadakan: meskipun ada prediksi tentang kepunahannya pada tahun 1980-an, teknologi ini tetap digunakan dalam banyak aplikasi hingga saat ini, bahkan sering digunakan bersama dengan SMT. Peralatan industri besar dan perangkat berdaya tinggi sangat bergantung padanya. Pertama, komponen yang rusak jauh lebih mudah dibongkar dan diperbaiki dibandingkan dengan SMT. Kedua, strukturnya mampu menahan lingkungan keras seperti suhu tinggi dan getaran.

1. Cocok untuk Komponen Berdaya Tinggi dan Berukuran Besar: Resistor berdaya tinggi dan konektor besar yang digunakan dalam peralatan industri memiliki ukuran yang besar sekaligus mengalirkan arus tinggi. Perakitan through-hole secara aman memegang komponen-komponen ini, memenuhi kebutuhan pada skenario berdaya tinggi.

2. Koneksi Stabil dan Ketahanan terhadap Lingkungan: Pin komponen melewati PCB dan disolder pada kedua sisi, menciptakan koneksi dengan kekuatan mekanis tinggi yang tahan terhadap tekanan lingkungan seperti getaran dan fluktuasi suhu, memastikan kinerja yang andal di lingkungan kompleks seperti aplikasi otomotif dan industri.

3. Efisiensi Pendinginan yang Unggul: Komponen besar yang dipasangkan dengan perakitan through-hole memungkinkan panas segera berpindah ke PCB melalui pin dan sambungan solder, menjadikannya cocok untuk aplikasi yang membutuhkan pendinginan efisien, seperti elektronika daya.

4. Perawatan Mudah: Komponen yang rusak dapat dengan mudah dilepas dan diganti hanya dengan melelehkan sambungan solder menggunakan solder besi, tanpa memerlukan peralatan kompleks. Hal ini sangat cocok untuk peralatan yang memerlukan perawatan rutin.

1. Kepadatan Rangkaian Terbatas: Lubang dan komponen itu sendiri memakan banyak ruang, sehingga membatasi jumlah komponen yang dapat dipasang pada PCB. Hal ini membuatnya tidak cocok untuk desain berkepadatan tinggi seperti ponsel dan chipset.

2. Tidak Menguntungkan untuk Miniaturisasi: Komponen through-hole lebih besar dibandingkan komponen SMT, dan kebutuhan akan pengeboran lubang meningkatkan berat dan ketebalan PCB, sehingga tidak sesuai dengan kebutuhan perangkat portabel yang ringan.

3. Efisiensi Produksi dan Kelemahan Biaya: Banyak komponen through-hole memerlukan pemasangan secara manual, yang memperlambat produksi massal. Dibandingkan dengan proses otomatis SMT, komponen through-hole memakan lebih banyak waktu dan biaya.

Seluruh proses terdiri dari tiga langkah, yang saling terkait erat untuk memastikan kualitasnya:

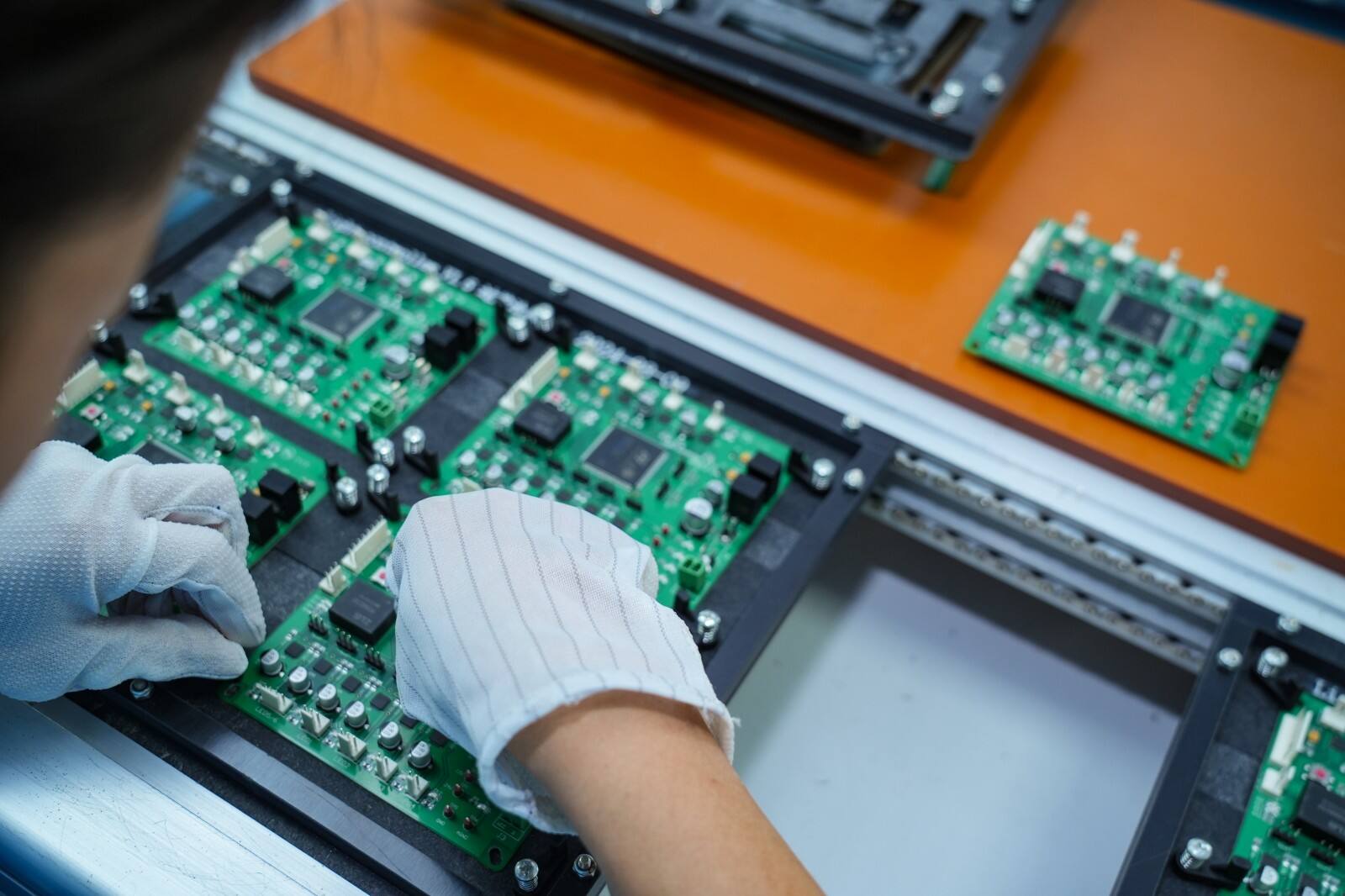

Langkah pertama adalah pemasangan komponen: Seorang pekerja atau peralatan semi-otomatis memasukkan komponen dengan kabel, seperti resistor dan dioda, ke dalam lubang yang telah dibor pada PCB sesuai dengan persyaratan desain, memastikan bahwa kabel tersebut keluar dengan panjang yang sesuai dari bagian belakang papan, siap untuk proses penyolderan.

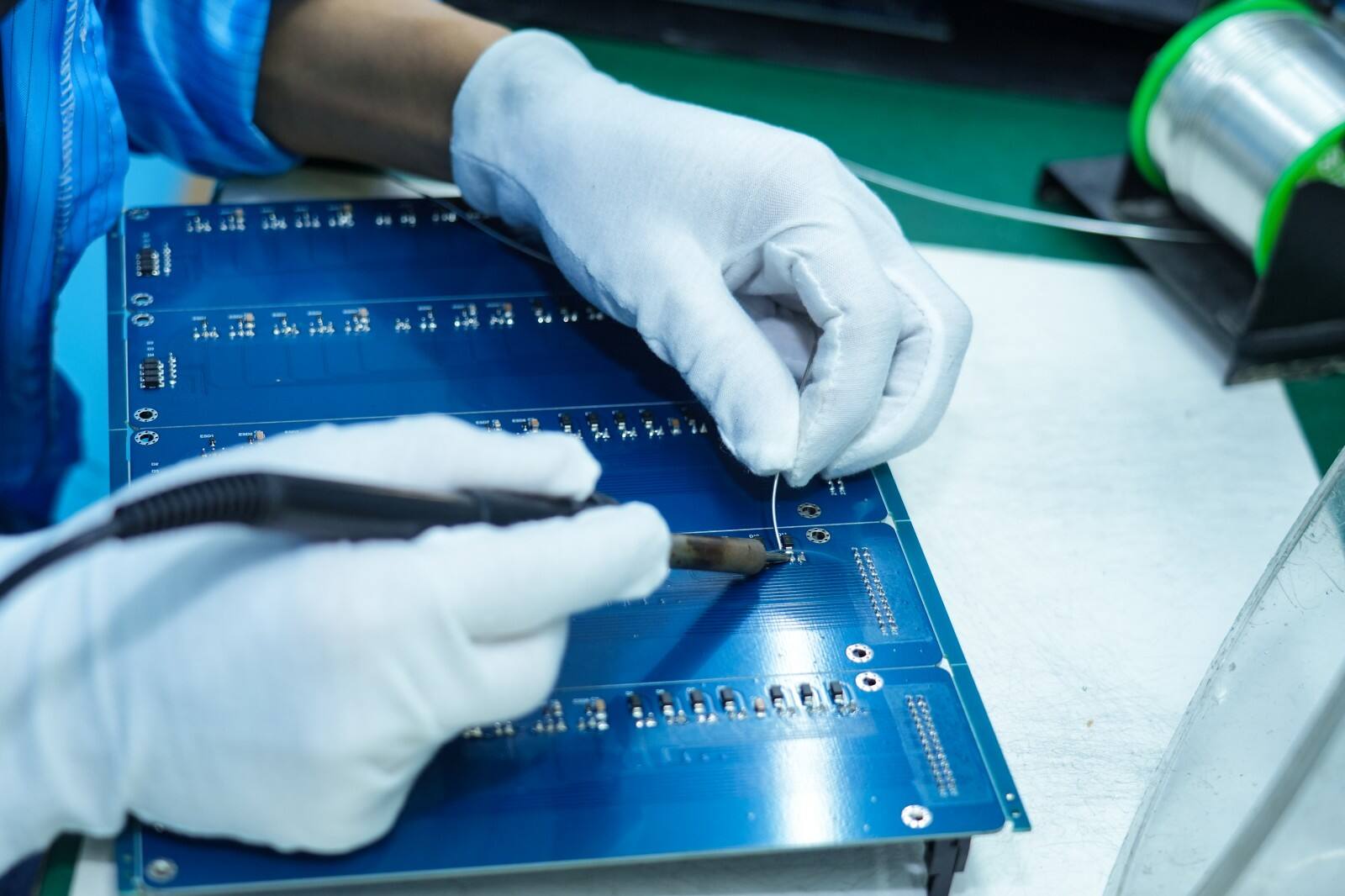

Langkah kedua adalah penyolderan dan penguncian: Setelah komponen dipasang, solder (paduan logam dengan titik lebur rendah) menghubungkan kabel dengan pad PCB, menciptakan jalur konduktif. Penyolderan gelombang (wave soldering) umum digunakan dalam produksi massal—PCB dilewatkan melalui gelombang solder cair di atas konveyor, menyelesaikan penyolderan di sisi belakang dalam satu operasi. Untuk komponen yang sensitif terhadap suhu tinggi, digunakan penyolderan selektif untuk secara tepat menerapkan solder panas pada sambungan solder yang ditargetkan, sehingga tidak mempengaruhi komponen lainnya.

Langkah ketiga adalah pembersihan: Setelah proses soldering, sisa flux harus dihilangkan dengan pelarut dan sikat untuk mencegah terjadinya korosi pada PCB atau gangguan listrik, memastikan stabilitas jangka panjang.

1. Kami menyediakan layanan penuh dari pengadaan komponen hingga pengujian produk akhir, mencakup proses seperti hand soldering satu sisi dan dua sisi serta wave soldering. Baik komponen standar seperti resistor dan konektor, maupun perangkat through-hole dengan spesifikasi khusus, kami memastikan perakitan yang presisi.

2. Dalam pengendalian kualitas, kami menggunakan inspeksi optik otomatis (AOI) untuk memeriksa tampilan sambungan solder, pengujian sirkuit terbuka (ICT) untuk memverifikasi kontinuitas sirkuit, dan akhirnya pengujian fungsional untuk memastikan kinerja produk sesuai standar. Kami juga mendukung perakitan campuran through-hole dan SMT, secara fleksibel memenuhi berbagai kebutuhan dari produksi percobaan skala kecil hingga produksi massal.

3. Dengan peralatan canggih, tim teknis yang berpengalaman, dan sistem manajemen kualitas yang ketat, kami telah memberikan layanan yang stabil kepada berbagai industri, termasuk otomotif, industri, dan medis. Apakah Anda membutuhkan verifikasi prototipe dalam jumlah kecil atau pemasok produksi massal jangka panjang, Anda dapat menemukan dukungan yang dapat diandalkan di sini.

Jika Anda tidak yakin mengenai metode perakitan untuk proyek Anda, silakan hubungi PCBally. Kami akan memberikan saran profesional berdasarkan karakteristik produk Anda, memastikan setiap PCB berkinerja optimal dengan proses yang sesuai.