Gjennomhull PCB-montering er en klassisk metode for montering av elektroniske komponenter. Dens funksjon er enkel: komponentledere settes gjennom forhåndsborde hull i PCB-platen og loddes deretter på begge sider for å skape en ledende bane. Manuell lodding er egnet for små serier eller delikat arbeid, mens bølgekoding brukes oftere i masseproduksjon. Begge metodene sikrer en sikker tilkobling mellom komponentene og PCB-en.

I starten var elektroniske enheter i første rekke avhengige av enkelt- og dobbeltlags PCB, og gjennomhullmontering var hovedteknologien. Senere, med utbredelsen av multilagplater, ble overflatemonteringsteknologi (SMT) gradvis hovedstrøm på grunn av sin høye tetthet og miniatyrisering. Gjennomhullkomponenter og boring tar jo mer plass, noe som gjør det vanskelig å møte designkravene til fine enheter. Dette betyr imidlertid ikke at gjennomhullmontering vil forsvinne: selv om noen forutså dets fall på 80-tallet, spiller det fortsatt en rolle i mange applikasjoner i dag, ofte brukt i kombinasjon med SMT. Større industrielle anlegg og høyeffektsenheter er spesielt avhengige av det. For det første er det mye lettere å demontere og reparere skadete komponenter enn med SMT. For det andre tåler konstruksjonen ekstreme forhold som høy temperatur og vibrasjoner.

1. Egnet for høyeffekt og store komponenter: Høyeffektsmotstander og store kontakter som brukes i industriutstyr er både tunge og fører store strømmer. Gjennomhullmontering holder disse komponentene sikkert på plass, og oppfyller kravene til høyeffektsscenarier.

2. Stabile tilkoblinger og motstand mot miljøpåvirkning: Komponentpinner går gjennom PCB-en og loddes på begge sider, og skaper en tilkobling med høy mekanisk styrke som tåler miljøbelastninger som vibrasjon og temperatursvingninger, og sikrer pålitelig ytelse i komplekse miljøer som automobil- og industriapplikasjoner.

3. Utmerket varmeavledingseffektivitet: Store komponenter kombinert med gjennomhullmontering tillater at varmen raskt overføres til PCB-en gjennom pinnene og loddeforbindelsene, og er derfor egnet for applikasjoner som krever effektiv varmeavledning, slik som kraft elektronikk.

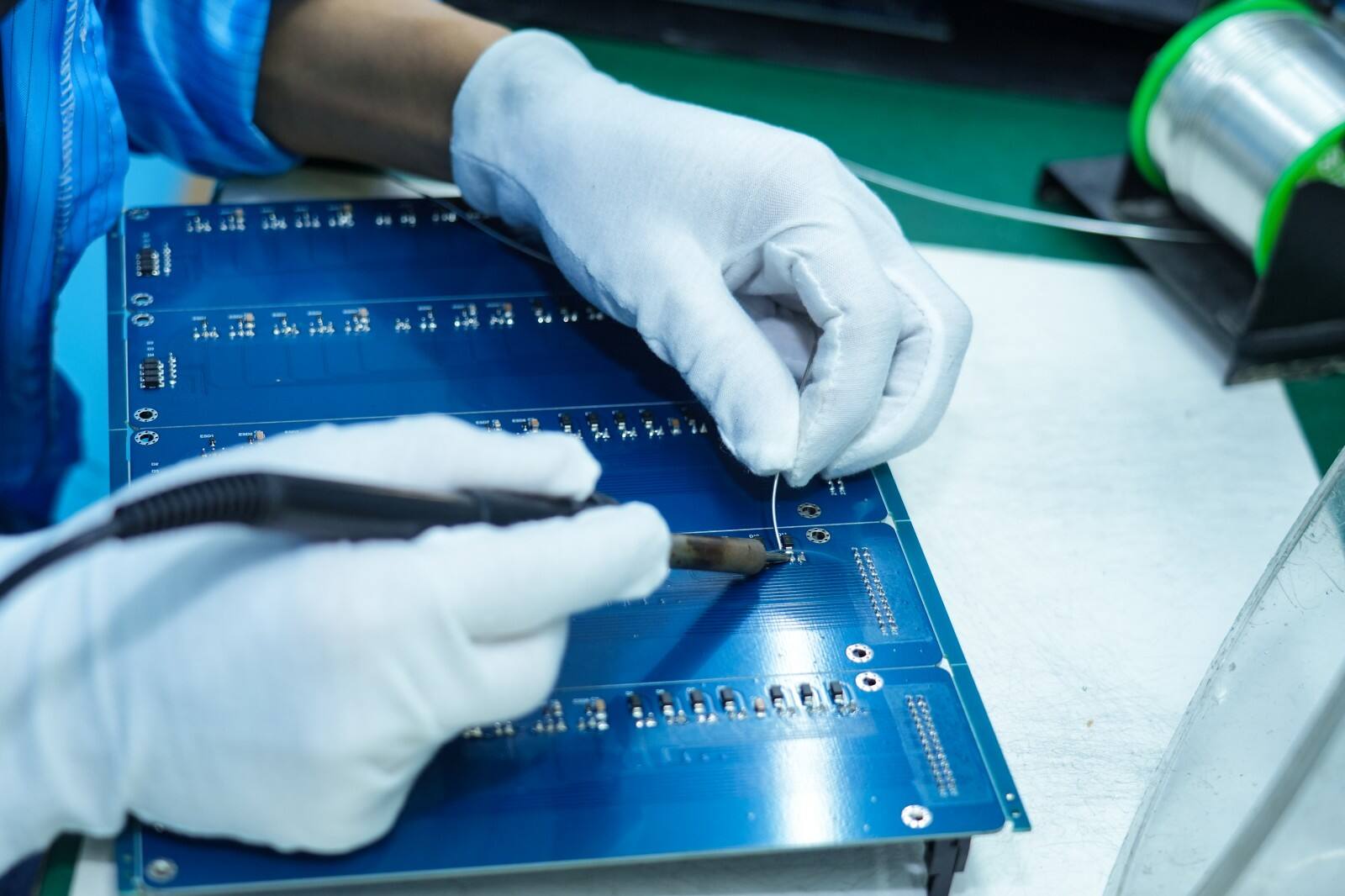

4. Enkel vedlikehold: Skadede komponenter kan fjernes og erstattes ved å smelte loddforbindelsene med et loddejern, uten behov for avansert utstyr. Dette er spesielt egnet for utstyr som krever hyppig vedlikehold.

1. Begrenset kretstetthet: Gjennomgående hull og selve komponentene opptar mye plass, noe som begrenser antallet komponenter som kan monteres på en kretskort. Dette gjør det uegnet for høy tetthetsdesign som mobiltelefoner og chipset.

2. Ulemper ved miniatyrisering: Gjennomgående komponenter er større enn SMT-komponenter, og behovet for boring øker vekten og tykkelsen på kretskortet, noe som ikke er kompatibelt med kravene til lette bærbare enheter.

3. Produksjonseffektivitet og kostnadsulemper: Mange gjennomgående komponenter krever manuell innsetting, noe som bremser masseproduksjon. Sammenlignet med SMTs automatiserte prosess tar gjennomgående komponenter lenger tid og koster mer.

Hele prosessen består av tre trinn, hvert tett knyttet til kvalitetssikring:

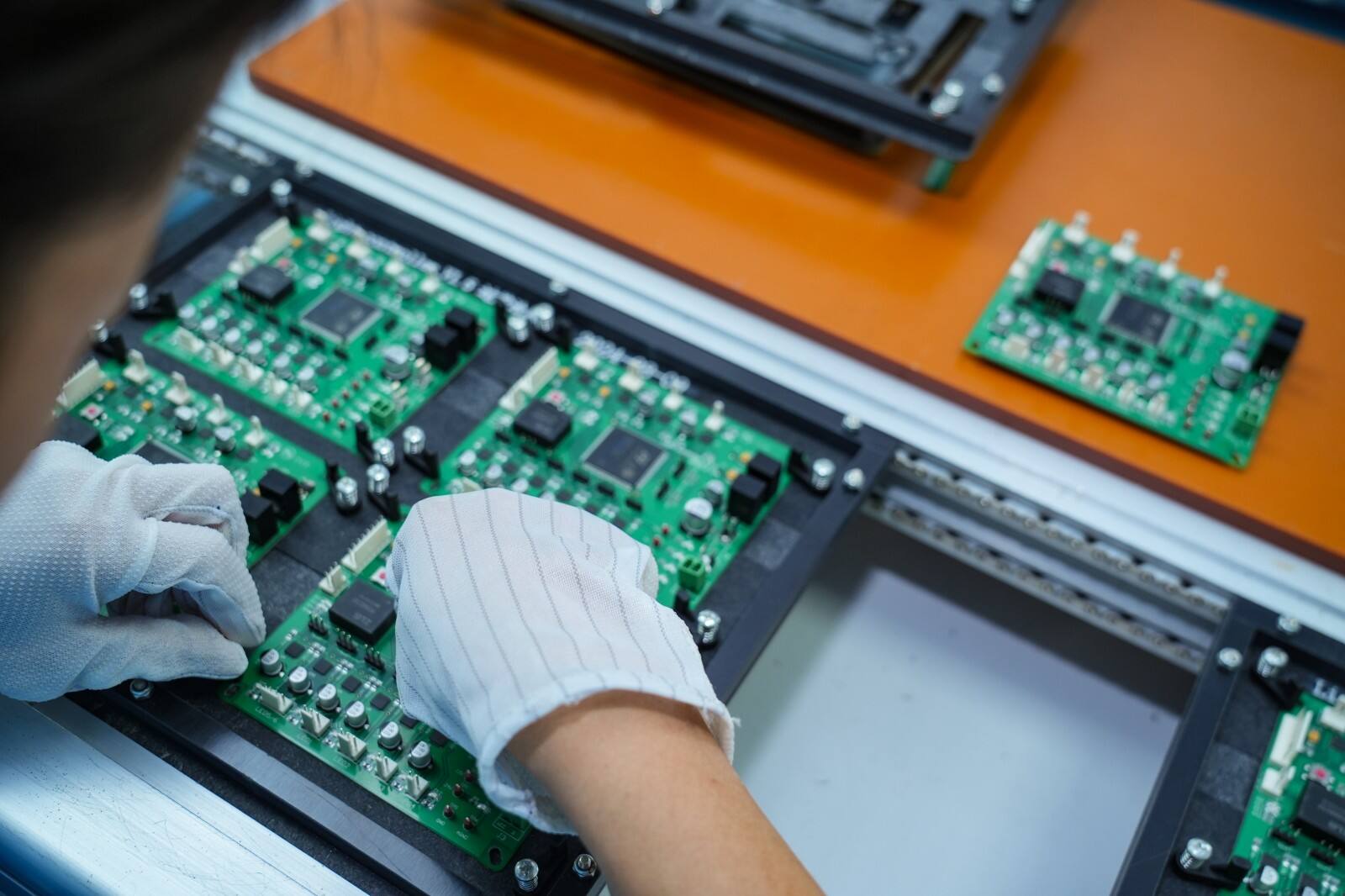

Første trinn er komponentinnsetting: En arbeider eller semiautomatisk utstyr setter inn komponenter med ledninger, slik som motstander og dioder, i forhåndsborde hull på PCB-en i henhold til designkrav, og sørger for at ledningene stikker ut i riktig lengde fra baksiden av kortet, og forbereder til lodding.

Andre trinn er lodding og sikring: Etter at komponentene er satt inn, kobler lodde (en legering med lav smeltepunkt) ledningene til PCB-paddene og skaper en ledende bane. Bølgelekking brukes ofte i masseproduksjon – PCB-en føres gjennom en bølge av smeltet lodde på en transportbånd, og utfører lodding på baksiden i én operasjon. For komponenter som er følsomme for høye temperaturer, brukes selektiv lodding for å nøyaktig påsøle varm lodde på målrettede loddeforbindelser for å unngå å påvirke andre komponenter.

Den tredje trinnet er rengjøring: Etter lodding må restflux fjernes med løsemiddel og børste for å forhindre at den korroderer PCB-en eller forårsaker elektrisk interferens, og dermed sikre lang levetid.

1. Vi tilbyr en hel prosess fra komponentinnkjøp til ferdigprodukttesting, og dekker prosesser som en- og dobbelsidig håndlodding og bølge lodding. Enten det er standardkomponenter som motstander og kontakter, eller gjennomhullsenheter med spesielle spesifikasjoner, sikrer vi nøyaktig montering.

2. For kvalitetskontroll bruker vi automatisk optisk inspeksjon (AOI) for å inspisere loddeforbindelser, kretskorttesting (ICT) for å bekrefte kretsløp-kontinuitet, og til slutt funksjonstesting for å sikre at produktets ytelse oppfyller standardene. Vi støtter også blanding av gjennomhull- og SMT-montering, og gir dermed fleksibel tilpassing til behov som spenner fra små serie til massetilvirkning.

3. Med avansert utstyr, et erfarent teknisk team og et strengt kvalitetsstyringssystem har vi levert stabile tjenester til ulike industrier, inkludert bilindustrien, industriell produksjon og medisinsk utstyr. Om du trenger verifikasjon av små serier eller en langsiktig leverandør for masseproduksjon, kan du finne pålitelig støtte her.

Hvis du er usikker på monteringsmetoden for ditt prosjekt, vennligst kontakt PCBally. Vi vil gi faglig råd basert på produktets egenskaper, og sørge for at hver enkelt PCB presterer optimalt med riktig prosess.