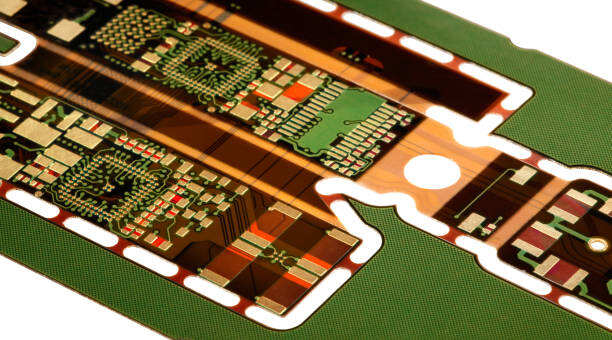

Rigid-flex PCB-er er en ny type PCB som kombinerer egenskapene til både stive og fleksible PCB-er. Ved å bruke polyimid som hovedsubstrat er disse PCB-ene bøygige og fleksible, og tilpasser seg komplekse former og trange plasser. De er ideelle for militære utstyr, luftfartsutstyr, bærbare enheter, kameraer, smartphones, smartklokker, droner og mer.

Rigid-flex-PCB-er, som navnet tilsier, er i praksis kretskort som kombinerer stive og fleksible kretskort. De tilbyr utmerket bøyelighet og fleksibilitet, noe som gjør dem mye brukt i medisinsk utstyr, militære anlegg, romfart, kameraer og smartphones. Polyimid er mer fleksibel enn FR4, med en dielektrisk konstant (Dk) mellom 3,0 og 3,5, mens FR4 vanligvis varierer fra 3,5 til 4,0. Vanlige polyimidmaterialer inkluderer Nelco og Rogers, men Kapton blir ofte brukt for rene fleksible kretskort.

Rigid-flex-PCB-er kategoriseres generelt i følgende tre typer:

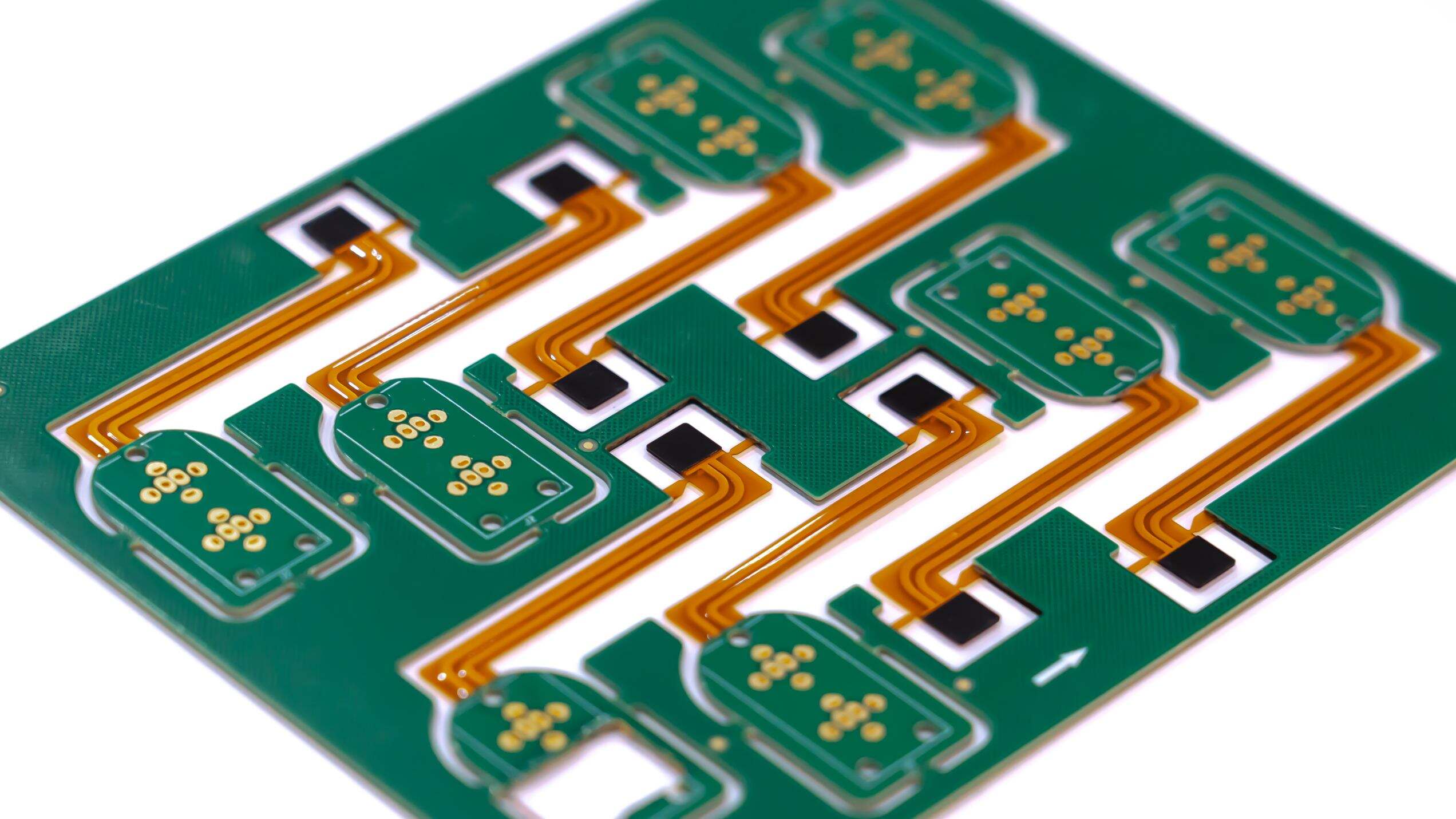

1. Enkeltlaget rigid-flex: Dette er den enkleste typen rigid-flex-PCB, bestående av et ledende kobberlag som er koblet til et fleksibelt substrat via boringshull, og beskyttet av et polyimid-overlegg.

2. Dobbeltlaget rigid-flex: Denne har to ledende lag, med gjennomgående hull (PTH) som sikrer elektriske forbindelser mellom lagene.

3. Multilagete stive-fleksible: Dette har mer enn to ledende lag. Plateteknologi (PTH) sørger for elektriske forbindelser mellom lagene, noe som gjør det mer komplekst å produsere, men det er ideell for applikasjoner som krever høy tetthet i kabling, reduksjon av krosstalk og impedanskontroll.

Sammenlignet med stive kretskort har stive-fleksible kretskort følgende fordeler:

1. Tilpasningsevne til komplekse miljøer: For eksempel må luftfartøkst utstyrt for å tåle ekstreme miljøer. Stive-fleksible kretskort bruker polyimid til å dekke lederne, noe som effektivt forbedrer deres motstandsdyktighet mot miljøpåvirkning.

2. Kompakt størrelse og vekt: Forsvaret har strengte krav til størrelse og vekt. Stive-fleksible kretskort kan tilpasse seg ulike små og mikrostrukturer, og dermed redusere størrelse og vekt.

3. Sterk motstand mot sjokk og vibrasjon: De kan tåle kraftige påvirkninger uten skader.

4. Gjenbrukbarhet: Stive-fleksible kretskort kan brettes opptil 100 ganger uten skader.

5. 3D-designemner: De kan designes i tre-dimensjonale former for å møte ulike brukskrav.

6. Ekstremt holdbar og langlivet: Siden de er støtsikre, kan de brukes over lengre tid uten å gå i stykker.

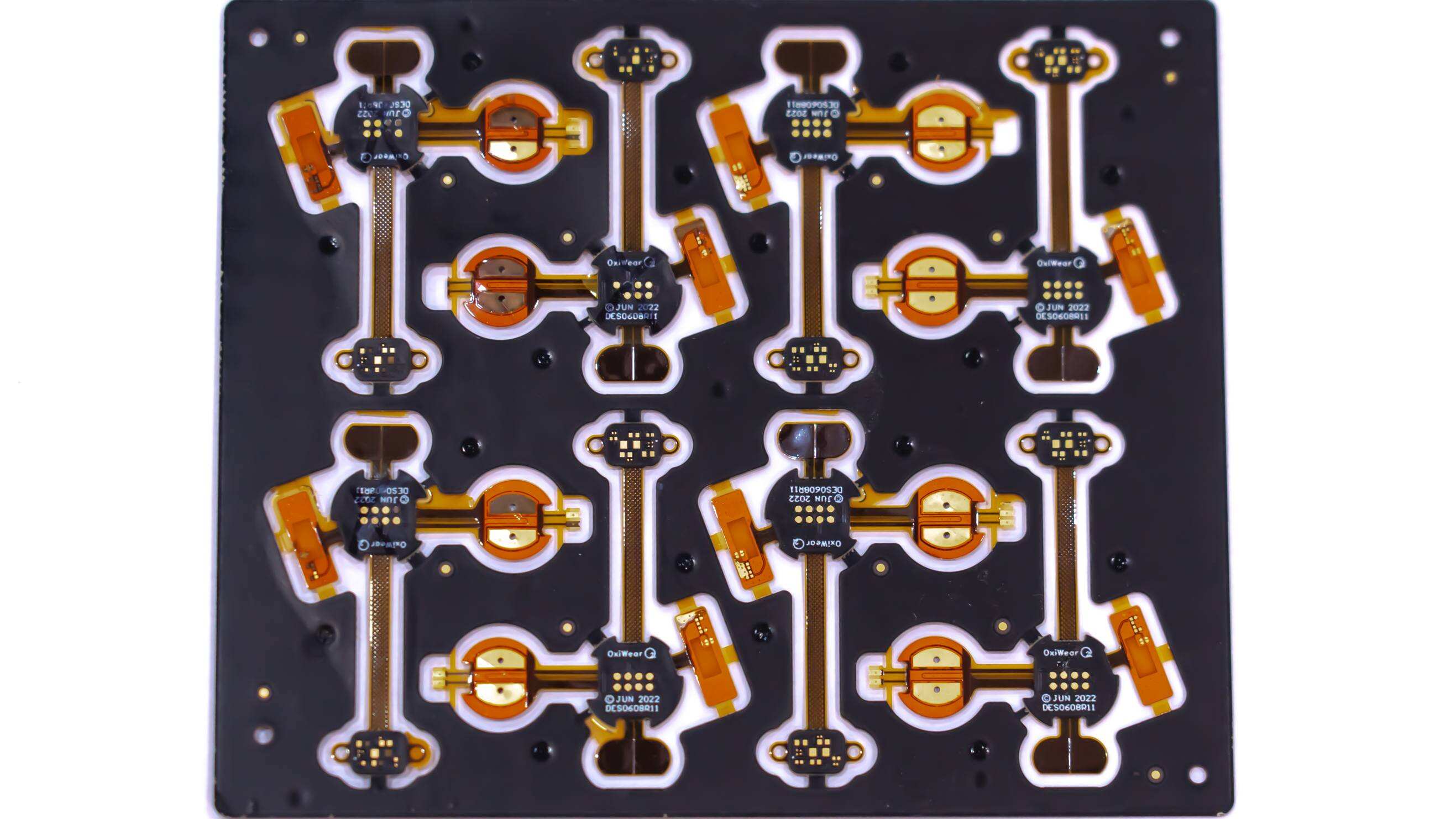

1. Medisinsk utstyr: som bærbart verneutstyr, hjertekompressorer og blodtester. Stive-fleksible PCB-er tilbyr utmerket motstand og kompakt størrelse.

2. Middels og lavkostnadsforbrukerelektronikk: som små mobiltelefoner, minidatamaskiner og barnas klokker, blant andre små og komplekse produkter.

3. Luft- og romfart: som små droner, romskip, romutstyr og Mars-rovere.

4. Militære: som forsvarssystemer, missiler, atombomber og flyartilleri.

5. Automobil elektronikk: som kontrollpaneler og innebygde navigasjonssystemer.

6. Intelligente roboter: ulike AI-roboter.

Når du designer en stiv-fleksibel PCB, må du vise spesiell oppmerksomhet på følgende designparametere:

1. Beregn PCBs bøyeradius riktig: Bøyeradien må ligge innenfor et rimelig område, ellers kan det oppstå skader.

2. Bestem antall bøyer: Avgjør om PCB-en skal være statisk (bøy kun én gang) eller dynamisk (bøy flere ganger).

3. Valg av materiale: Polyimid anbefales for de fleksible områdene, og FR4 for de stive områdene.

4. PTH skal være minst 0,5 mm unna bøyen.

5. Unngå 90° bøyer, da dette lett kan føre til brudd.

6. Ikke bruk PTH i de fleksible områdene eller bore hull i bøyene.

7. Unngå overordentlig varme omgivelser, da dette produktet er svært varmefølsomt.

8. Innvirkning av stackup-strukturen på ytelsen: Vær oppmerksom på justeringen av hver lag, da dette vil påvirke stabiliteten og påliteligheten til den stiv-fleksible PCB-en.

Følg alltid IPC 6013-standarder.

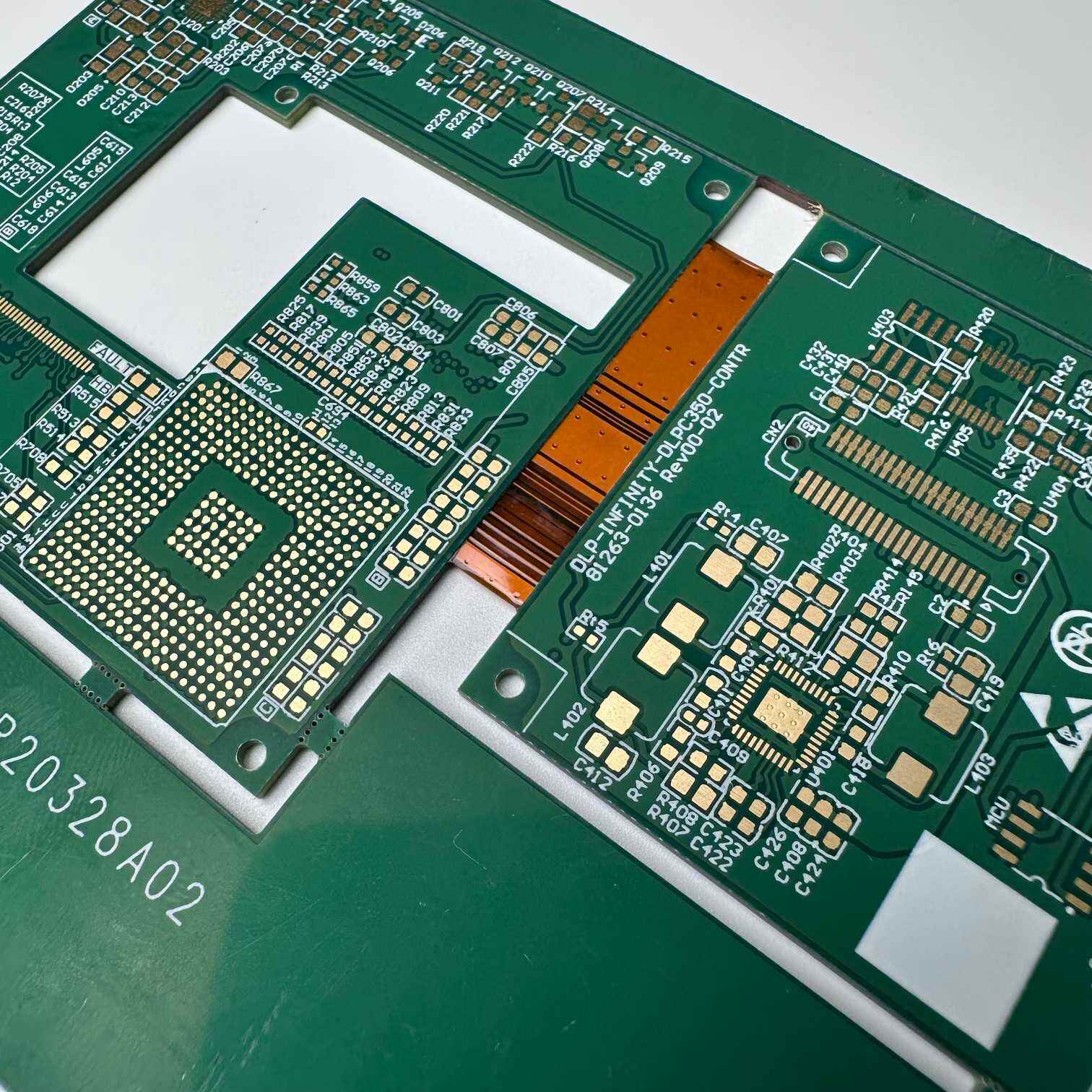

1. Skjematisk Design: Ingeniører deler opp bordet i stive og fleksible områder i henhold til IPC 6013-standard og designer først bordet.

2. Valg av materiale: Kapton/polyimid velges for det fleksible området, og FR4 velges for det stive området.

3. Liming: Liming utføres ved høye temperaturer, men det må legges vekt på styrke.

4. Boring og belegging: De stablede platene bores og elektrifiseres.

5. Komponentmontering: Lodding av komponenter fullføres gjennom SMT, lodding og reflow-lodding.

6. Testing og kvalitetsinspeksjon: Flere produktinspeksjoner og kvalitetssikring utføres.

1. Mens den er dyrere enn FR4, er monteringshastigheten høyere.

2. Når dette produktet blir tatt i bruk, er de totale kostnadene lavere.

3. Høyvolumsproduksjon kan redusere vår gjennomsnittskostnad.

4. For å unngå høyere kostnader under prototyping, bør budsjettering gjøres på forhånd.

Funksjon |

Kapasitet |

| Materialtykkelse |

Stiv del: 0,8~1,0 mm, òg 0,295±0,052 mm Fleksibel del: Polyimide (PI) 12,5~75 um |

| Sporebreidde og avstand | Rigid-flex PCB: vanlegvis 4mil/4mil eller 3mil/3mil |

| Minimum hullstørrelse | 0.2mm |

| Flexbøyeradiusdesign |

Enkeltlags fleks: ≥ 6× tykkelse Dobbeltlags fleks: ≥ 12× tykkelse |

| Dynamisk bøyesyklus | ≥100 000 sykluser uten åpen krets |

| Laminering Prosess | Kontroll av termisk ekspansjon, spesialisert laminering utstyr; inkluderer FPC/FR-4 |

| Overflatefullføring | Kjemisk gullbelegg |

Å velge en høykvalitets leverandør er avgjørende, og vi er en pålitelig og trygg leverandør.

1. Våre produkter er sertifisert etter ISO9001 og QS9000 kvalitetssystemer, med streng kvalitetskontroll gjennom hele produksjonsprosessen.

2. Svært prisgunstig. Rigid-flex PCB er dyrt, så vi tilbyr meget konkurransedyktige priser for å hjelpe kunder med å redusere kostnader og øke fortjenesten.

3. Med over 23 års erfaring innen PCBA og strenge produksjonsstandarder og prosesser, garanterer vi pålitelig og stabil produktkvalitet.

4. Vårt erfarne tekniske team kan håndtere ulike designutfordringer relatert til rigid-flex PCB fra starten av, og dermed redusere kundenes bekymringer.