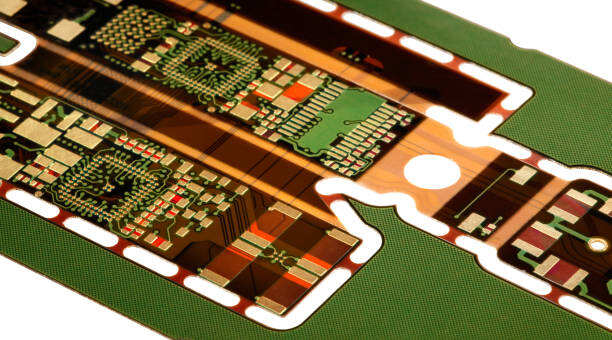

Rigid-flex-PCB'er er en ny type PCB, der kombinerer egenskaberne ved både stive og fleksible PCB'er. Ved at bruge polyimid som primært substrat er disse PCB'er bøjelige og tilpasningsdygtige, så de kan tilpasse sig komplekse former og trange pladsforhold. De er ideelle til militære udstyr, flyvevåbnsudstyr, bærbare enheder, kameraer, smartphones, smartwatches, droner og meget mere.

Rigid-flex PCB'er er, som navnet antyder, i bund og grund kredsløbsplader, der kombinerer stive og fleksible kredsløbsplader. De tilbyder fremragende bøjelighed og fleksibilitet, hvilket gør dem bredt anvendte i medicinsk udstyr, militær udstyr, luftfart og rumfart, kameraer samt smartphones. Polyimid er mere fleksibelt end FR4, med en dielektrisk konstant (Dk) mellem 3,0 og 3,5, mens FR4 typisk varierer mellem 3,5 og 4,0. Almindelige polyimidmaterialer inkluderer Nelco og Rogers, men Kapton anvendes ofte til rene fleksible plader.

Rigid-flex PCB'er klassificeres generelt i følgende tre typer:

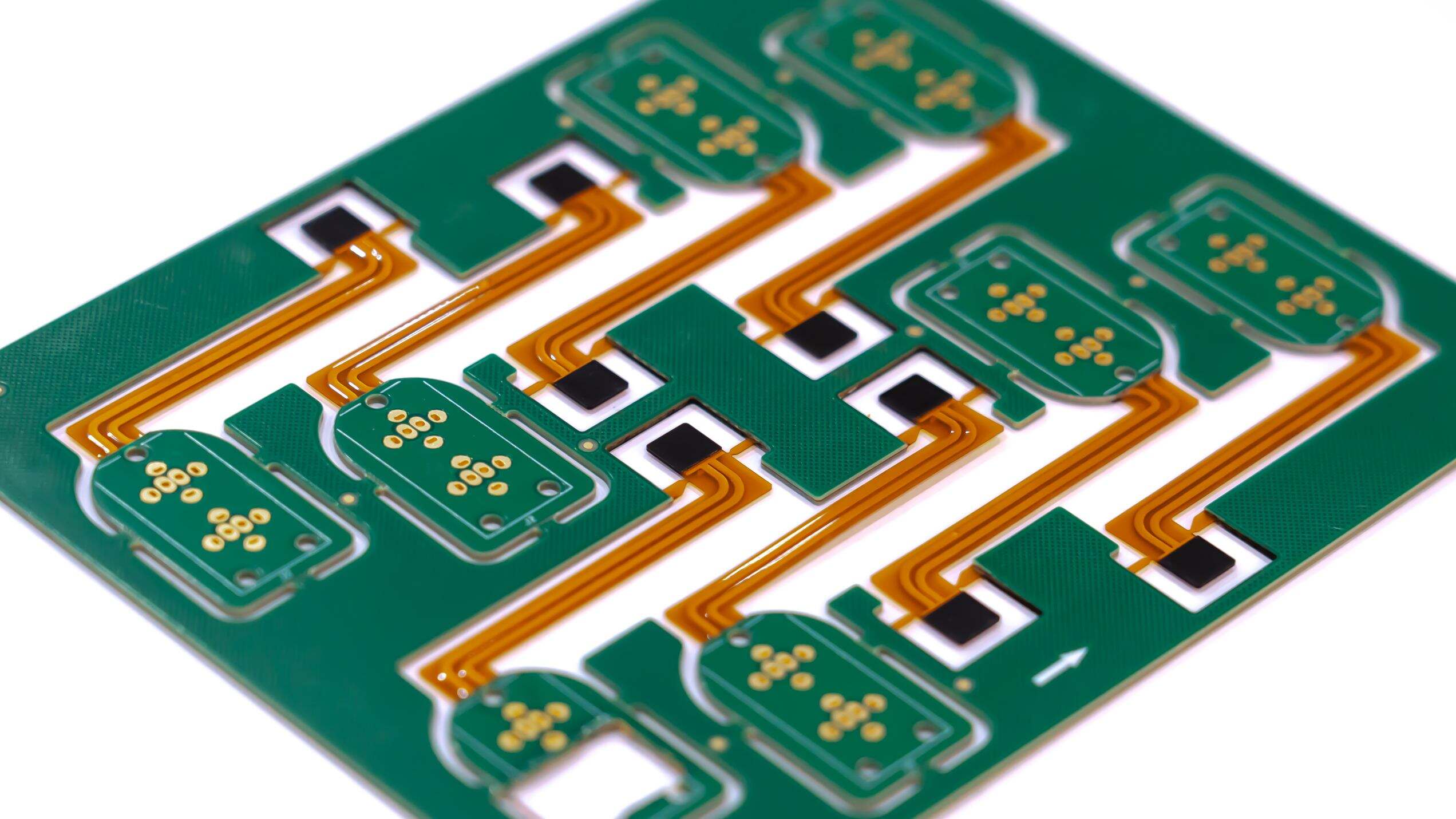

1. Enkeltlaget Rigid-Flex: Dette er den simpleste rigid-flex PCB, som består af et ledende kobberlag, der er forbundet til et fleksibelt substrat via borede huller og beskyttet af et polyimid-overtræk.

2. Dobbeltlaget Rigid-Flex: Denne type har to ledende lag, hvor gennemgående huller (PTH'er) sikrer elektriske forbindelser mellem lagene.

3. Flere-lags stiv-fleksibel: Denne har mere end to ledende lag. PTH'ler sikrer elektriske forbindelser mellem lagene, hvilket gør fremstillingen mere kompleks, men den er ideel til anvendelser såsom højdensitetsforbindelser, reduktion af krydsoverstøj og impedanskontrol.

I forhold til stive PCB'er har stiv-fleksible plader følgende fordele:

1. Tilpasningsevne til komplekse miljøer: For eksempel skal udstyr til luftfart og rumfart kunne modstå ekstreme miljøer. Stiv-fleksible plader bruger polyimid til at dække lederne, hvilket effektivt forbedrer deres modstandskraft mod miljøpåvirkninger.

2. Kompakt størrelse og vægt: Hærsk udgifter har strenge krav til størrelse og vægt. Stiv-fleksible plader kan tilpasse sig mange små og mikrostrukturer, og dermed reducere størrelse og vægt.

3. Stærk modstand mod stød og vibration: De kan modstå kraftige påvirkninger uden skader.

4. Genbrug: Stiv-fleksible plader kan bøjes op til 100 gange uden skader.

5. 3D-designfunktioner: De kan designes i tre dimensioner for at opfylde forskellige anvendelseskrav.

6. Ekstremt holdbar og langvarig: Da de er stødresistente, kan de bruges i lang tid uden at gå i stykker.

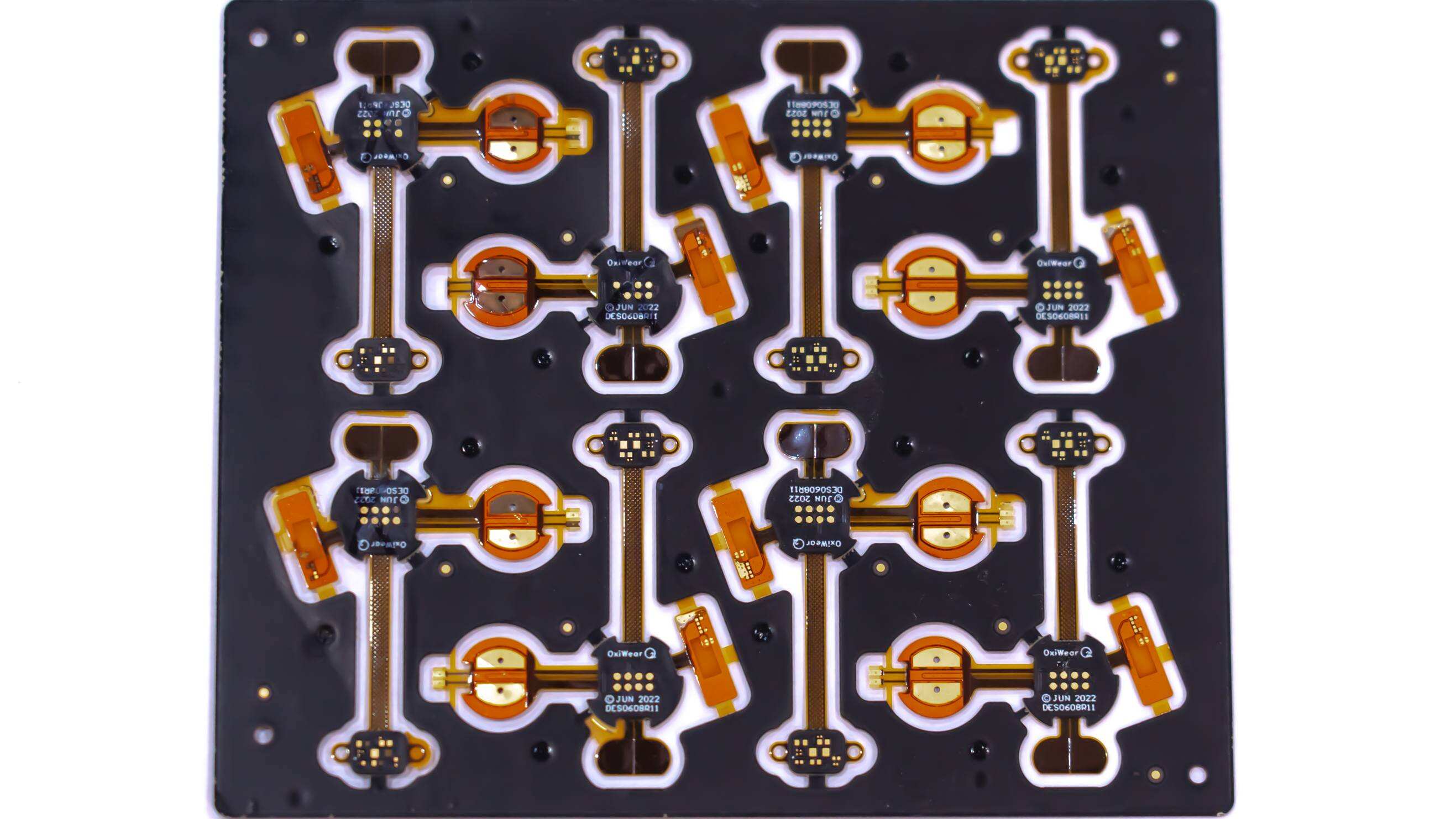

1. Medicinsk udstyr: såsom bærbart beskyttelsesudstyr, hjertekompressorer og blodprøvetagere. Stive-fleksible PCB'er tilbyder fremragende modstand og kompakt størrelse.

2. Middel- og lavpris forbrugerprodukter: såsom små mobiltelefoner, mini computere og børneure, blandt andre små og komplekse produkter.

3. Luft- og rumfart: såsom små droner, rumskibe, rumudstyr og Mars-rovere.

4. Militære anvendelser: såsom forsvarssystemer, missiler, atomvåben og flyartilleri.

5. Automobil-elektronik: såsom instrumentbrædder og indbyggede navigationsystemer.

6. Intelligente robotter: forskellige AI-robotter.

Ved design af en rigid-flex PCB skal du lægge særlig vægt på følgende designparametre:

1. Beregn PCB's bøjeradius korrekt: Bøjeradius skal være inden for et rimeligt interval, ellers kan skader opstå.

2. Bestem antallet af bøjninger: Afgør om PCB'en vil være statisk (bøj kun én gang) eller dynamisk (bøj gentagne gange).

3. Valg af materiale: Polyimid anbefales til det fleksible område og FR4 til det stive område.

4. PTH skal være mindst 0,5 mm væk fra bøjningen.

5. Undgå 90° bøjninger, da dette nemt kan knække.

6. Brug ikke PTH i det fleksible område eller borer huller i bøjningen.

7. Undgå overdrevent varme omgivelser, da dette produkt er meget varmefølsomt.

8. Indflydelse fra lagstruktur på ydelse: Vær opmærksom på justering af hvert lag, da dette vil påvirke stabiliteten og pålideligheden af rigid-flex PCB'en.

Følg altid IPC 6013 standarder.

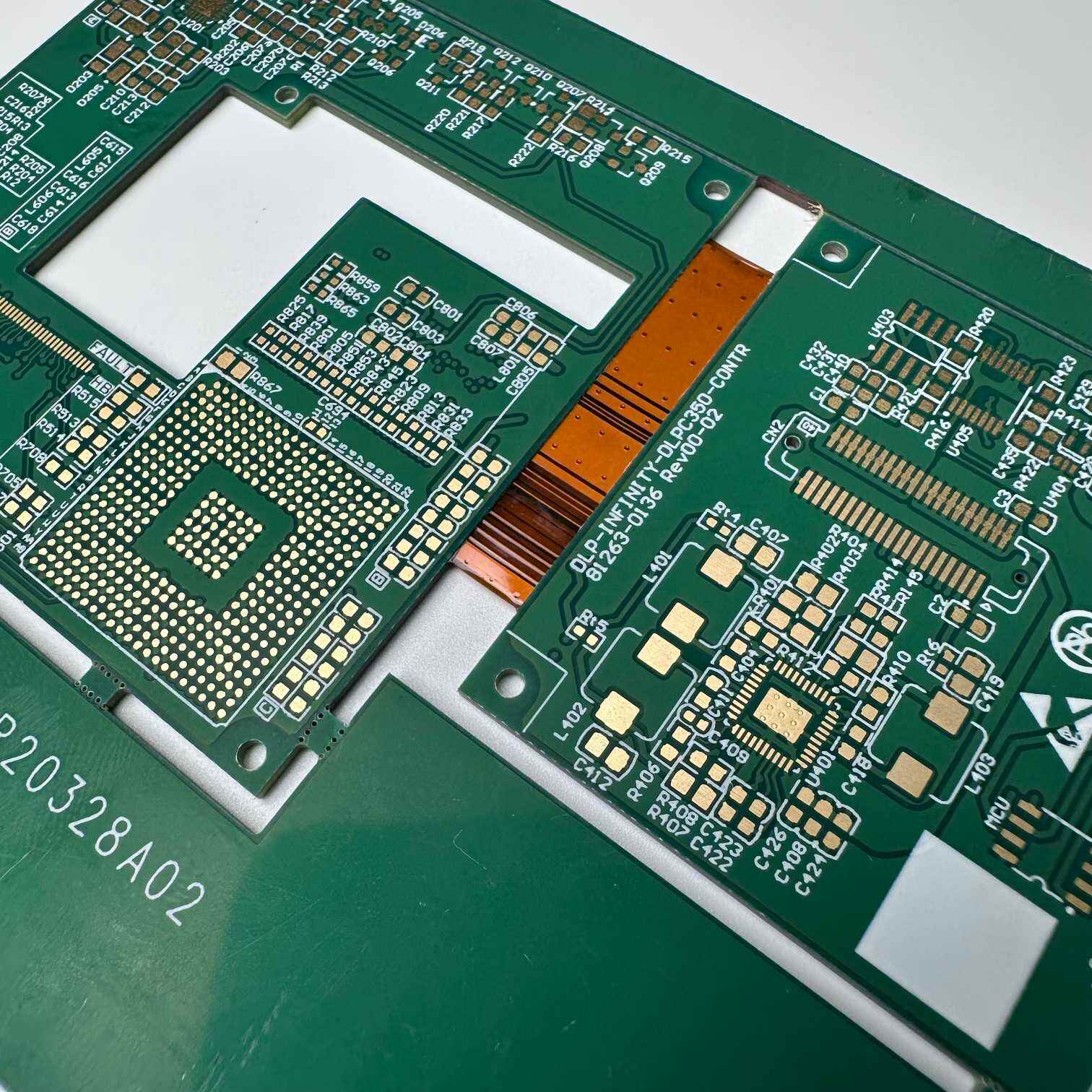

1. Skæmatisk design: Ingeniører opdeler pladen i stive og fleksible områder i henhold til IPC 6013-standardet og designer pladen først.

2. Valg af materialer: Kapton/polyimid vælges til det fleksible område, og FR4 vælges til det stive område.

3. Laminering: Laminering udføres ved høje temperaturer, men der skal lægges mærke til styrken.

4. Boring og platering: De stablede plader bores og elektrificeres.

5. Komponentmontering: Lodning af komponenter afsluttes gennem SMT, lodning og reflovlodning.

6. Test og kvalitetsinspektion: Der udføres flere produktinspektioner og kvalitetssikring.

1. Mens de er dyrere end FR4, er samleeffektiviteten højere.

2. Når dette produkt først er vedtaget, er de samlede omkostninger lavere.

3. Massproduktion kan sænke vores gennemsnitlige omkostninger.

4. For at undgå højere omkostninger under prototyping bør budgettering foretages på forhånd.

Funktion |

EVNERSKAB |

| Materialetykkelse |

Stiv del: 0,8~1,0 mm, også 0,295±0,052 mm Fleksibel del: Polyimide (PI) 12,5~75 µm |

| Lejde bredde og afstand | Rigid-flex PCB: typisk 4mil/4mil eller 3mil/3mil |

| Minimum huldstørrelse | 0,2 mm |

| Flex-bøjeradiusdesign |

Enkeltlag flex: ≥ 6× tykkelse Dobbeltlag flex: ≥ 12× tykkelse |

| Dynamisk bøjen cyklus | ≥100.000 cyklusser uden åbent kredsløb |

| Laminéringsproces | Kontrol af termisk udvidelse, specialiseret lamineringsteknik; inkluderer FPC/FR-4 |

| Overfladeafslutning | Kemisk guldfærdiggørelse |

Det er afgørende at vælge en high-quality leverandør, og vi er en pålidelig og troværdig leverandør.

1. Vores produkter er certificeret i henhold til ISO9001 og QS9000 kvalitetssystemer, med streng kvalitetskontrol gennem hele produktionsprocessen.

2. Meget prisvenlig. Rigid-flex PCB'er er dyre, så vi tilbyder meget konkurrencedygtige priser for at hjælpe kunder med at reducere omkostninger og øge fortjeneste.

3. Med over 23 års erfaring inden for PCBA samt strenge produktionsstandarder og processer garanterer vi pålidelige og stabile produktkvaliteter.

4. Vores erfarne tekniske team kan løse forskellige designproblemer vedrørende rigid-flex PCB'er allerede fra starten og dermed mindske kunders bekymringer.