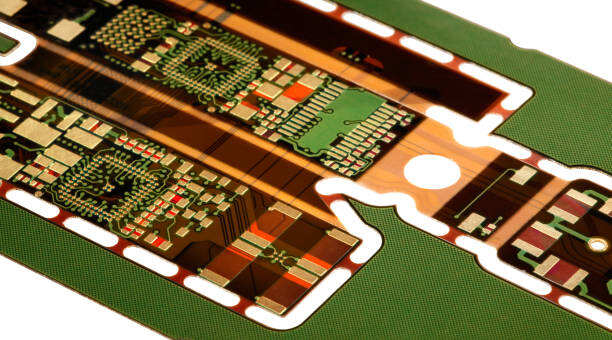

Rigid-flex-PCB:ar är en ny typ av PCB som kombinerar egenskaperna hos både stela och flexibla PCB:ar. Genom att använda polyimid som huvudsubstrat är dessa PCB:ar böjbara och flexibla, vilket gör att de kan anpassas till komplexa former och trånga utrymmen. De är idealiska för militär utrustning, flygutrustning, bärbara enheter, kameror, smartphones, smarta klockor, drönare och mycket mer.

Rigid-flex-PCB:er är, som namnet antyder, i grunden kretskort som kombinerar rigida och flexibla kretskort. De erbjuder utmärkt böjbarhet och flexibilitet, vilket gör att de används i medicinsk utrustning, militär utrustning, luft- och rymdfart, kameror och smartphones. Polyimid är mer flexibelt än FR4, med en dielektricitetskonstant (Dk) mellan 3,0 och 3,5, medan FR4 vanligtvis ligger mellan 3,5 och 4,0. Vanliga polyimidmaterial inkluderar Nelco och Rogers, men Kapton används ofta för rena flexkort.

Rigid-flex-PCB:er kategoriseras i allmänhet i följande tre typer:

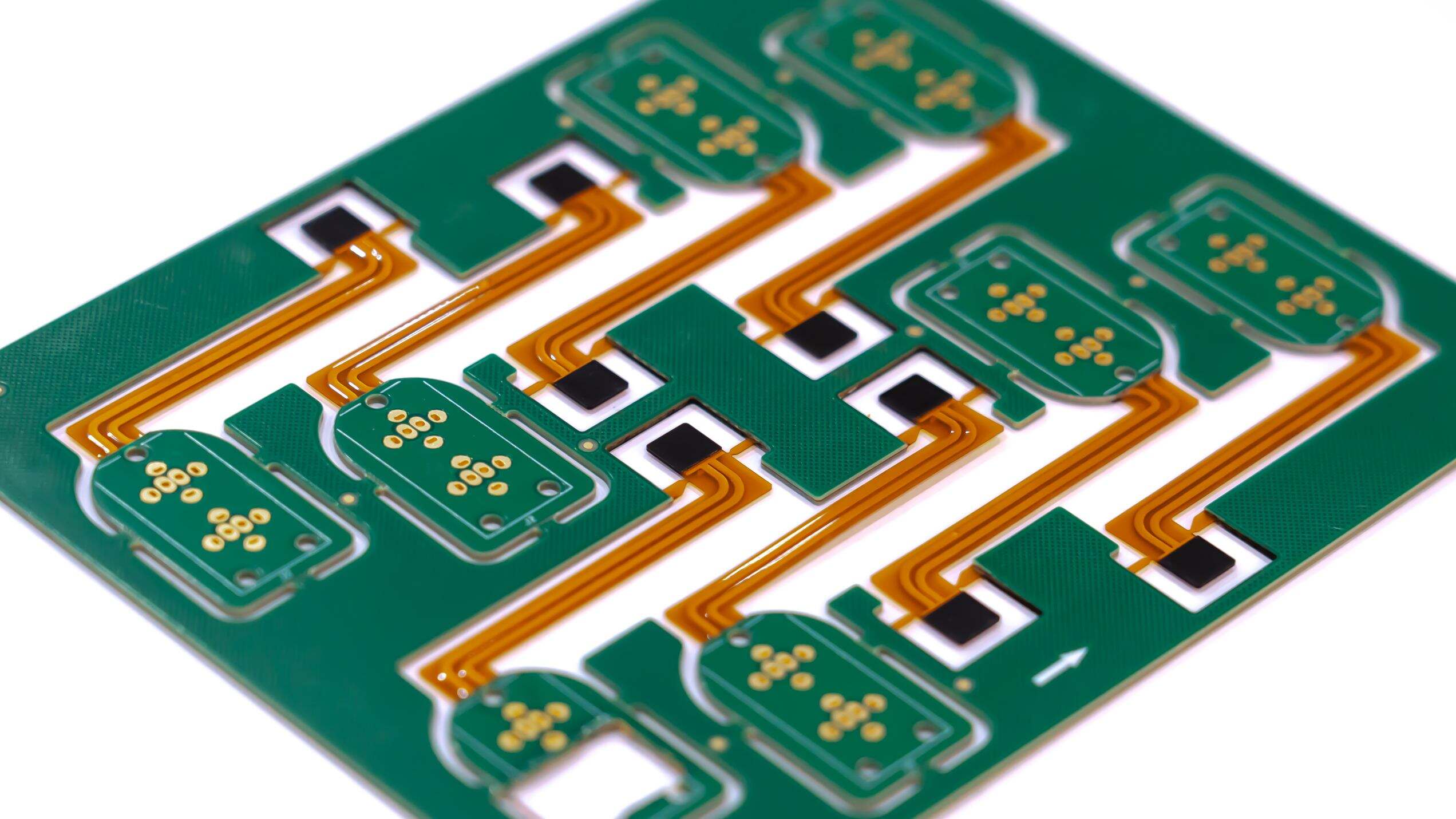

1. Ensidig rigid-flex: Detta är den enklaste typen av rigid-flex-PCB, bestående av ett ledande kopparlager som är kopplat till en flexibel substrat via borrade hål, och skyddas av en polyimidöverdrag.

2. Dubbelsidig rigid-flex: Den har två ledande lager, där genomborrad hål (PTH:er) säkerställer elektriska kopplingar mellan lagren.

3. Multilager Rigid-Flex: Detta har mer än två ledande lager. PTH:er säkerställer elektriska kopplingar mellan lagren, vilket gör det mer komplext att tillverka, men det är idealiskt för applikationer såsom hög täthet i kabeldragning, minskning av korsprat mellan signaler och impedanskontroll.

Jämfört med rigida PCB:er har Rigid-Flex-kort följande fördelar:

1. Anpassningsförmåga till komplexa miljöer: Till exempel måste utrustning inom luft- och rymdfart tåla extrema miljöer. Rigid-Flex-kort använder polyimid för att täcka ledares, vilket effektivt förbättrar deras motståndskraft mot miljöpåverkan.

2. Kompakt storlek och vikt: Inom militären finns strikta krav på storlek och vikt. Rigid-Flex-kort kan anpassas till olika små och mikrostrukturer, vilket minskar storlek och vikt.

3. Stark motståndskraft mot stötar och vibrationer: De kan tåla kraftiga påverkan utan att skadas.

4. Återanvändningsbarhet: Rigid-Flex-kort kan vikas upp till 100 gånger utan att skadas.

5. 3D-designmöjligheter: De kan formges i tredimensionella former för att uppfylla olika applikationskrav.

6. Extremt hållbara och långlivade: Eftersom de är stötbeständiga kan de användas under lång tid utan att gå sönder.

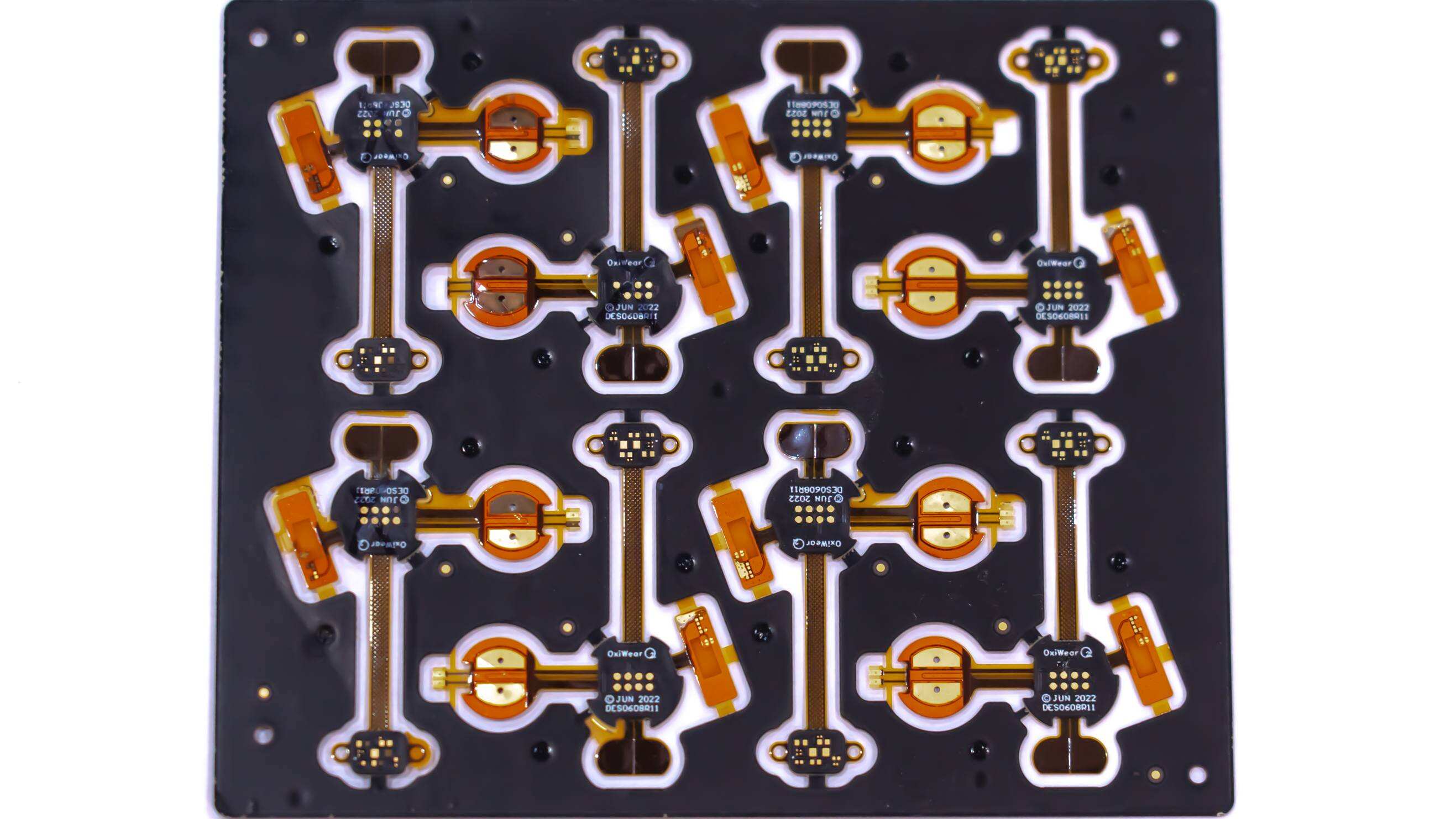

1. Medicinska apparater: till exempel bärbara skyddsutrustningar, hjärtkompressorer och blodtester. Styva-flex-PCB erbjuder utmärkt motståndskraft och kompakt storlek.

2. Medel- och lågpresterande konsumentelektronik: till exempel små mobiltelefoner, minidatorer och barnklockor, bland andra små och komplexa produkter.

3. Luft- och rymdfart: till exempel små drönare, rymdfarkoster, rymdutrustning och Mars-roverfordon.

4. Militär: till exempel försvarssystem, missiler, atombomber och flygkanoner.

5. Fordonselektronik: till exempel instrumentpaneler och inbyggda navigationsystem.

6. Intelligenta robotar: olika AI-robotar.

Vid konstruktion av en rigid-flex-PCB, lägg särskild vikt vid följande konstruktionsparametrar:

1. Beräkna PCB:s böjningsradie på ett lämpligt sätt: Böjningsradien måste ligga inom ett rimligt spann, annars kan skador uppstå.

2. Bestäm antalet böjningar: Avgör om PCB:n kommer att vara statisk (böjs endast en gång) eller dynamisk (böjs upprepade gånger).

3. Materialval: Polyimid rekommenderas för det flexibla området, och FR4 för det hårda området.

4. PTH ska vara minst 0,5 mm bort från böjen.

5. Undvik 90° böjningar, eftersom detta lätt kan orsaka sprickor.

6. Använd inte PTH i det flexibla området eller borra hål i böjen.

7. Undvik alltför heta miljöer, eftersom denna produkt är mycket känslig för värme.

8. Påverkan av stackup-strukturen på prestanda: Lägg märke till justeringen av varje lager, eftersom detta kommer att påverka stabiliteten och tillförlitligheten hos rigid-flex PCB:n.

Följ alltid IPC 6013-standarder.

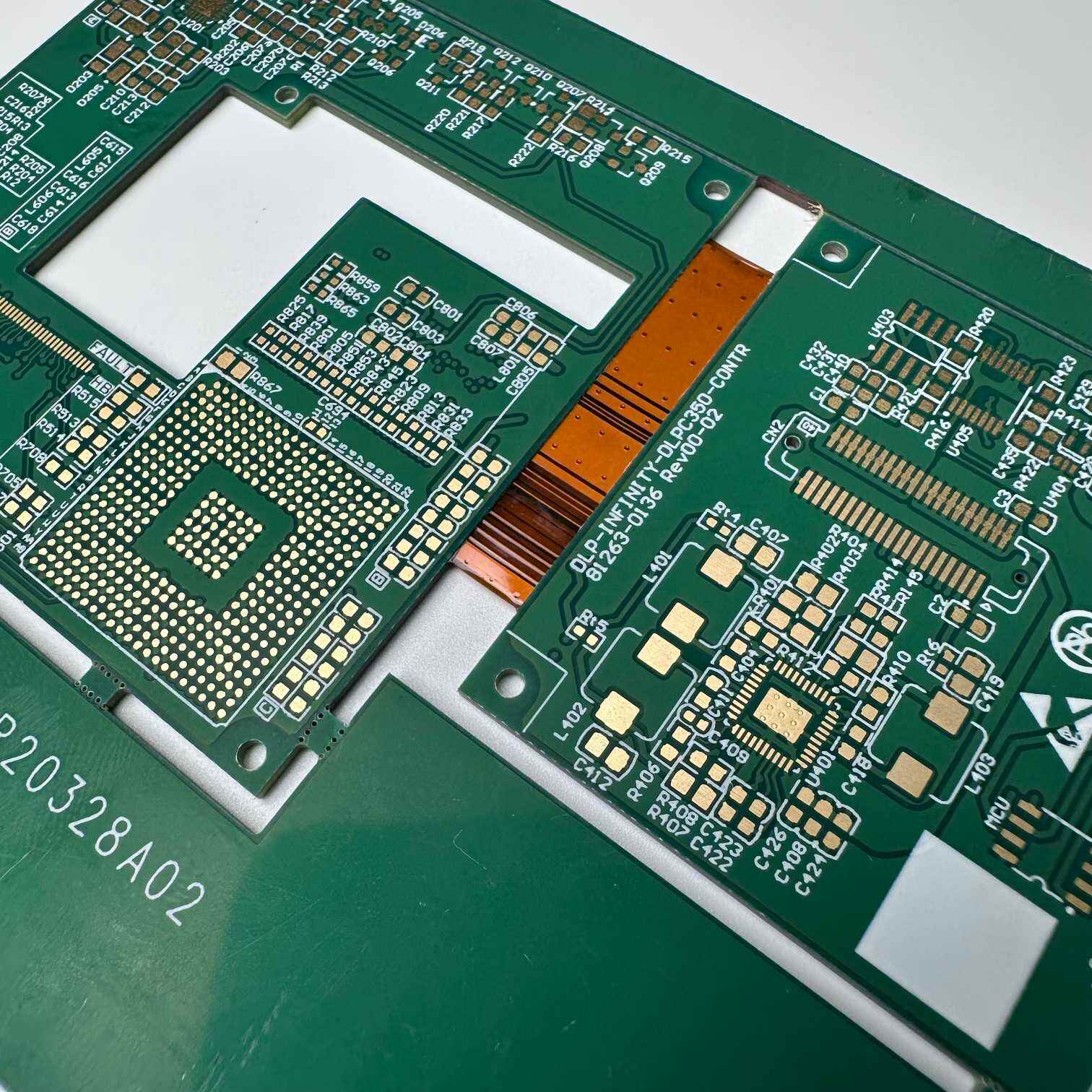

1. Schematisk design: Ingenjörer delar upp kortet i rigida och flexibla områden enligt IPC 6013-standard och konstruerar först kortet.

2. Materialval: Kapton/polyimid väljs för det flexibla området och FR4 väljs för det rigida området.

3. Lamineringsprocessen utförs vid höga temperaturer, men det är viktigt att vara uppmärksam på hållfastheten.

4. Borra och plätering: De staplade korten borras och elektrifieras.

5. Komponentmontering: Lödning av komponenter utförs genom SMT, lödning och reflowlödning.

6. Testning och kvalitetskontroll: Flera produkter kontrolleras och kvalitetssäkras.

1. Är dyrare än FR4, men monteringsprocessen är effektivare.

2. När denna produkt väl används är de totala kostnaderna lägre.

3. Massproduktion kan sänka vår genomsnittliga kostnad.

4. För att undvika högre kostnader under prototypframtagningen bör budgetering göras i förväg.

Funktion |

Kapacitet |

| Materialtjocklek |

Stel del: 0,8~1,0 mm, även 0,295±0,052 mm Flexibel del: Polyimid (PI) 12,5~75 µm |

| Spårvidd och avstånd | Rigid-flex PCB: vanligtvis 4mil/4mil eller 3mil/3mil |

| Minsta hålstorlek | 0,2 mm |

| Flex böjningsradie design |

Ensidig flex: ≥ 6× tjocklek Dubbelsidig flex: ≥ 12× tjocklek |

| Dynamisk böjcykel | ≥100 000 cykler utan öppen krets |

| Laminering Process | Kontroll av termisk expansion, specialiserad laminering utrustning; inkluderar FPC/FR-4 |

| Ytbehandling | Kemisk guldplätering |

Att välja en högkvalitativ leverantör är avgörande, och vi är en pålitlig och trygg leverantör.

1. Våra produkter är certifierade enligt kvalitetssystemen ISO9001 och QS9000, med strikt kvalitetskontroll under hela produktionsprocessen.

2. Hög kostnadseffektivitet. Rigid-flex-PCB:ar är dyra, därför erbjuder vi mycket konkurrenskraftiga priser för att hjälpa kunder att minska kostnader och öka vinster.

3. Med över 23 års erfarenhet inom PCBA samt rigorösa produktionsstandarder och processer garanterar vi tillförlitlig och stabil produktkvalitet.

4. Vårt erfarna tekniska team kan hantera olika designfrågor kring rigid-flex PCB:ar redan från början, vilket minskar kundernas bekymmer.