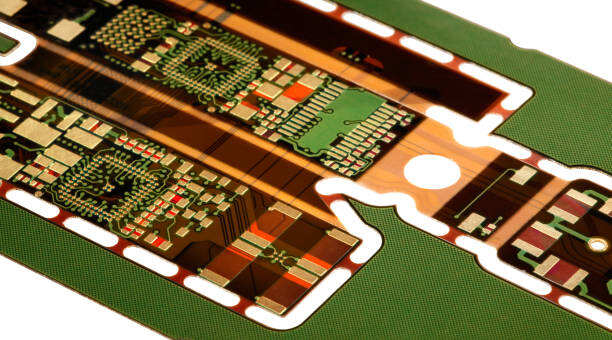

I PCB rigido-flessibili sono un nuovo tipo di PCB che unisce le caratteristiche dei PCB rigidi e di quelli flessibili. Utilizzando poliimide come substrato principale, questi PCB sono pieghevoli e flessibili, adattandosi a forme complesse e spazi ridotti. Sono ideali per equipaggiamenti militari, apparecchiature aeronautiche, dispositivi indossabili, telecamere, smartphone, smartwatch, droni e molto altro.

I PCB rigido-flessibili, come suggerisce il nome, sono essenzialmente schede circuitali che combinano schede rigide e flessibili. Offrono un'eccellente flessibilità e piegabilità, rendendoli ampiamente utilizzati in dispositivi medici, equipaggiamenti militari, aerospaziale, fotocamere e smartphone. Il poliimide è più flessibile rispetto all'FR4, con una costante dielettrica (Dk) compresa tra 3,0 e 3,5, mentre l'FR4 varia tipicamente tra 3,5 e 4,0. I materiali comuni in poliimide includono Nelco e Rogers, ma il Kapton è spesso utilizzato per schede puramente flessibili.

I PCB rigido-flessibili sono generalmente suddivisi nelle seguenti tre tipologie:

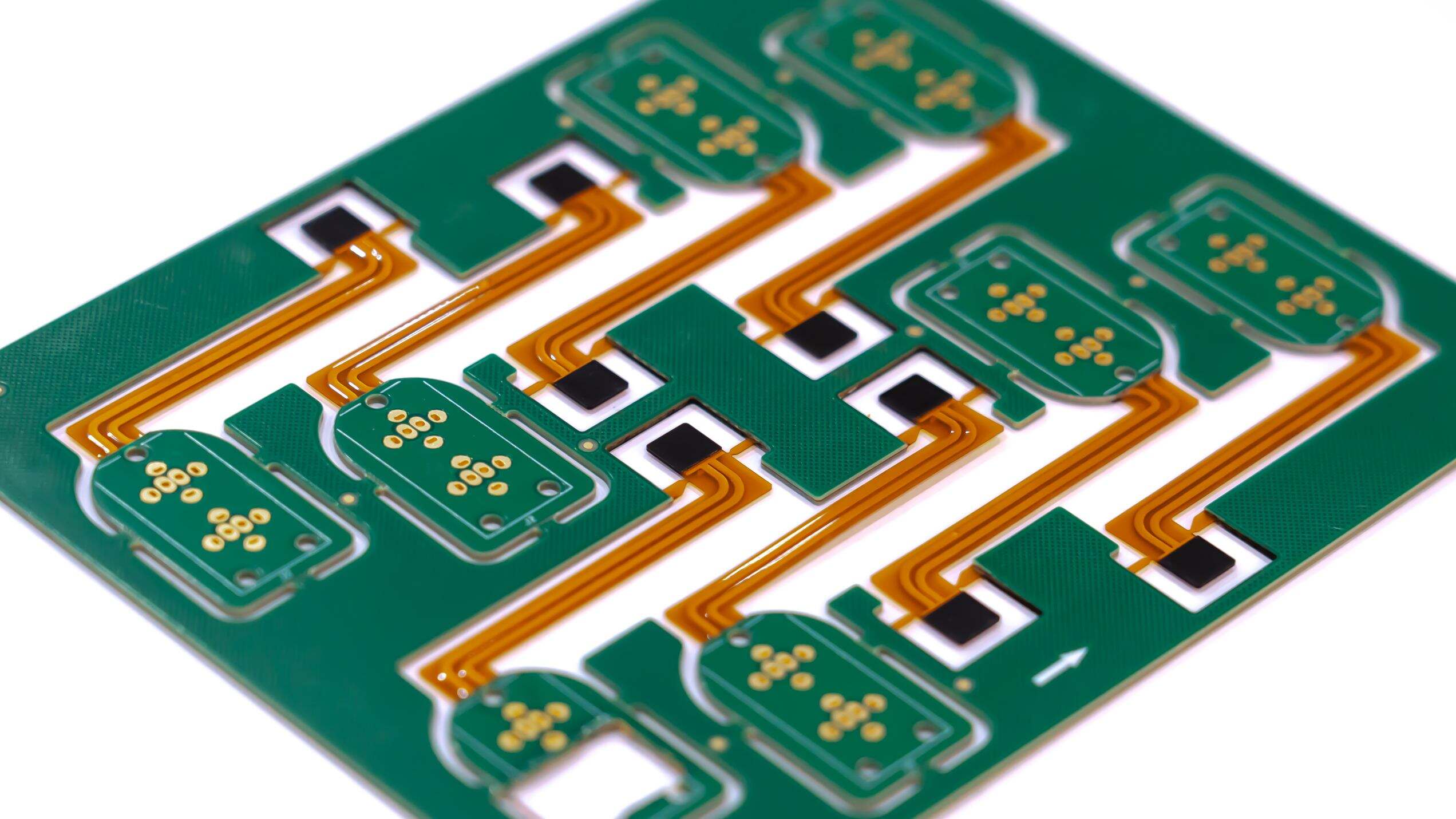

1. Rigido-Flessibile Singolo Strato: È il PCB rigido-flessibile più semplice, composto da uno strato di rame conduttivo collegato a un substrato flessibile tramite fori, e protetto da un rivestimento in poliimide.

2. Rigido-Flessibile Doppio Strato: Questo tipo ha due strati conduttivi, con fori passanti (PTH) che forniscono connessioni elettriche tra i vari strati.

3. Rigid-Flex a più strati: Questo tipo ha più di due strati conduttivi. I PTH (Plated Through Holes) forniscono connessioni elettriche tra gli strati, rendendo la produzione più complessa, ma è ideale per applicazioni come cablaggio ad alta densità, riduzione del crosstalk e controllo dell'impedenza.

Rispetto ai PCB rigidi, le schede rigid-flex presentano i seguenti vantaggi:

1. Adattabilità a ambienti complessi: Ad esempio, l'equipaggiamento aerospaziale deve resistere a condizioni estreme. Le schede rigid-flex utilizzano il poliimide per ricoprire i conduttori, migliorando efficacemente la resistenza ambientale.

2. Ridotte dimensioni e peso: Il settore militare ha requisiti rigorosi per quanto riguarda dimensioni e peso. Le schede rigid-flex possono adattarsi a varie strutture piccole e microscopiche, riducendo così dimensioni e peso complessivi.

3. Elevata resistenza a urti e vibrazioni: Possono sopportare impatti molto forti senza subire danni.

4. Riutilizzabilità: Le schede rigid-flex possono essere piegate fino a 100 volte senza subire danni.

5. Capacità di progettazione 3D: Possono essere progettati in forme tridimensionali per soddisfare diverse esigenze applicative.

6. Estremamente resistenti e duraturi: Essendo resistenti agli urti, possono essere utilizzati per lungo tempo senza rompersi.

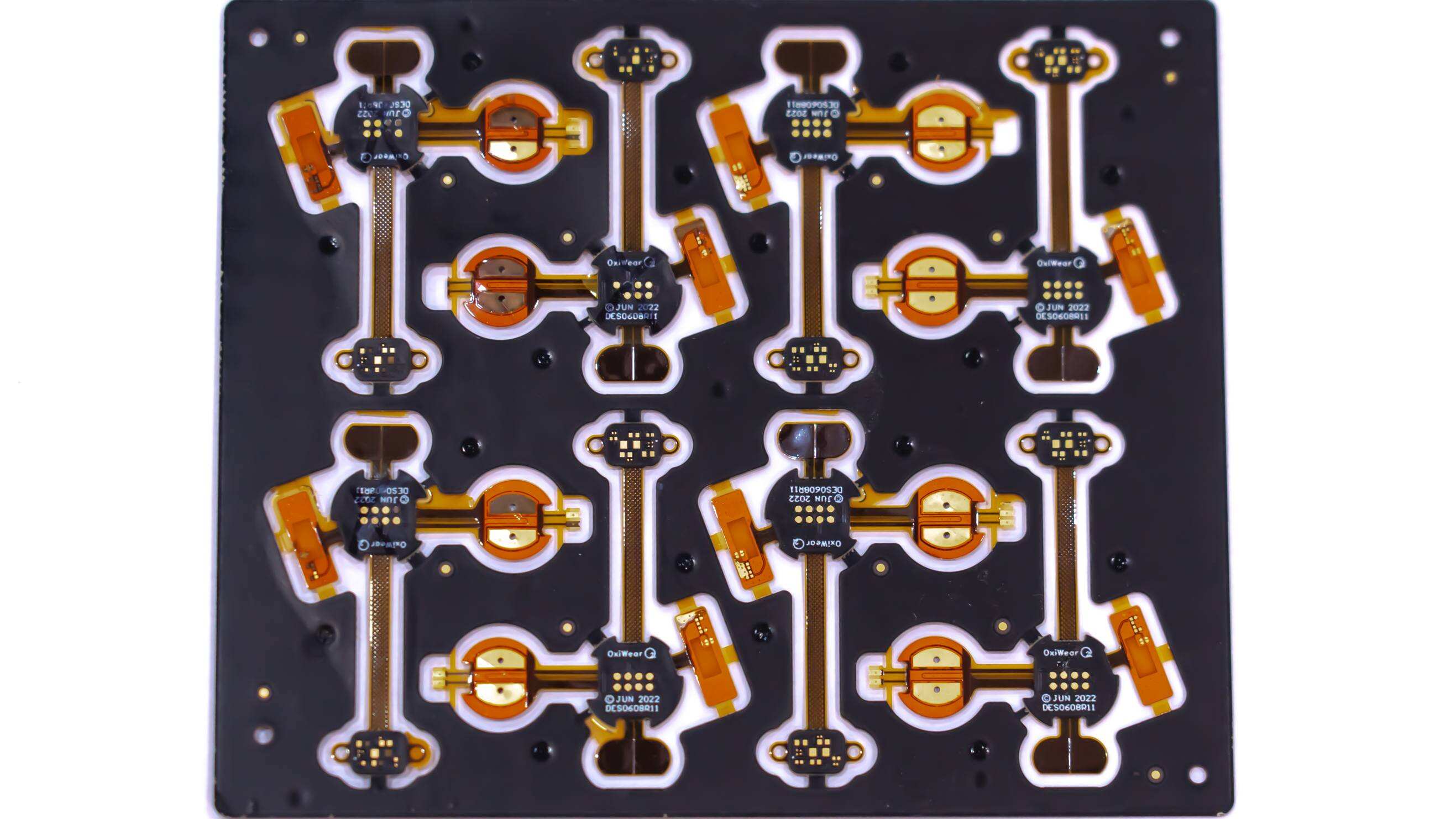

1. Dispositivi medici: come equipaggiamento protettivo indossabile, compressori cardiaci e test del sangue. I PCB rigido-flessibili offrono un'eccellente resistenza e dimensioni compatte.

2. Elettronica di consumo di fascia media e bassa: come piccoli telefoni cellulari, computer miniaturizzati e orologi per bambini, tra altri prodotti piccoli e complessi.

3. Aerospaziale: come piccoli droni, navicelle spaziali, equipaggiamenti spaziali e rover marziani.

4. Militare: come sistemi di difesa, missili, bombe atomiche e artiglieria aerea.

5. Elettronica automobilistica: come pannelli di controllo e sistemi di navigazione integrati.

6. Robot intelligenti: vari robot di intelligenza artificiale.

Nella progettazione di un PCB rigido-flessibile, prestare particolare attenzione ai seguenti parametri di progettazione:

1. Calcolare correttamente il raggio di piegatura della PCB: Il raggio di piegatura deve rientrare in un intervallo ragionevole, altrimenti si potrebbe verificare danni.

2. Determinare il numero di piegature: Stabilire se la PCB sarà statica (piegata una sola volta) o dinamica (piegata ripetutamente più volte).

3. Scelta dei materiali: Si consiglia di utilizzare poliimmide per l'area flessibile e FR4 per l'area rigida.

4. Il foro placcato (PTH) deve trovarsi almeno a 0,5 mm di distanza dalla piegatura.

5. Evitare piegature a 90°, poiché possono rompersi facilmente.

6. Non utilizzare fori placcati (PTH) nell'area flessibile né praticare fori nella zona di piegatura.

7. Evitare ambienti eccessivamente caldi, poiché questo prodotto è molto sensibile al calore.

8. L'impatto della struttura a strati sulle prestazioni: Prestare attenzione all'allineamento di ogni strato, poiché ciò influenzerà la stabilità e l'affidabilità del PCB rigido-flessibile.

Seguire sempre gli standard IPC 6013.

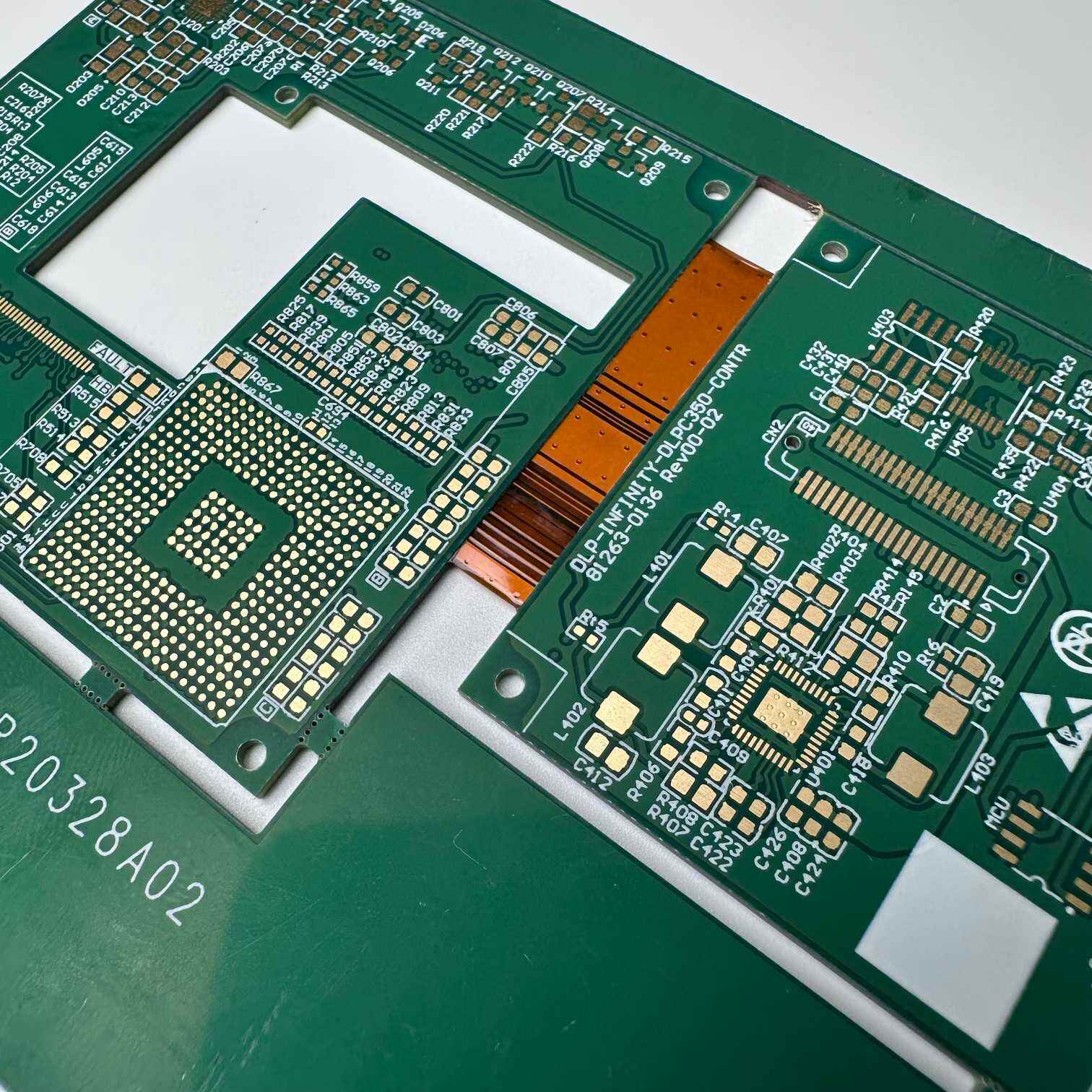

1. Progettazione dello schema: Gli ingegneri dividono la scheda in aree rigide e flessibili in base allo standard IPC 6013 e progettano prima la scheda.

2. Selezione dei materiali: Viene selezionato Kapton/poliimide per la parte flessibile e FR4 per la parte rigida.

3. Laminazione: La laminazione viene eseguita a temperature elevate, ma è necessario prestare attenzione alla resistenza.

4. Foratura e Placcatura: Le schede impilate vengono forate e collegate elettricamente.

5. Installazione dei componenti: Il saldaggio dei componenti viene completato tramite SMT, saldatura e reflow.

6. Test e controllo qualità: Vengono effettuati multipli controlli del prodotto e garanzia di qualità.

1. Sebbene più costosi rispetto a FR4, l'efficienza di assemblaggio è maggiore.

2. Una volta adottato questo prodotto, i costi complessivi sono inferiori.

3. La produzione su larga scala può ridurre il nostro costo medio.

4. Per evitare costi maggiori durante la prototipazione, è necessario effettuare un preventivo in anticipo.

Caratteristica |

Capacità |

| Spessore del materiale |

Parte rigida: 0,8~1,0 mm, anche 0,295±0,052 mm Parte flessibile: Poliimide (PI) 12,5~75 µm |

| Larghezza e Spaziatura delle Piste | Rigid-flex PCB: tipicamente 4mil/4mil o 3mil/3mil |

| Dimensione Minima del Foro | 0,2 mm |

| Progettazione del Raggio di Curvatura Flessibile |

Flessibile Singolo: ≥ 6× lo spessore Flessibile Doppio: ≥ 12× lo spessore |

| Ciclo di Piega Dinamico | ≥100.000 cicli senza circuito aperto |

| Processo di Laminazione | Controllo dell'espansione termica, attrezzatura specializzata per laminazione; include FPC/FR-4 |

| Finitura superficiale | Placcatura in Oro Chimico |

La scelta di un fornitore di alta qualità è cruciale e noi siamo un fornitore affidabile e di fiducia.

1. I nostri prodotti sono certificati secondo i sistemi di qualità ISO9001 e QS9000, con un rigoroso controllo della qualità lungo l'intero processo produttivo.

2. Altamente conveniente. Le schede PCB rigido-flessibili sono costose, quindi offriamo prezzi molto competitivi per aiutare i clienti a ridurre i costi e aumentare i profitti.

3. Con oltre 23 anni di esperienza nel settore PCBA e con rigorosi standard e processi produttivi, garantiamo una qualità del prodotto affidabile e stabile.

4. Il nostro team tecnico esperto è in grado di affrontare sin dall'inizio varie problematiche di progettazione delle schede PCB rigido-flessibili, alleviando i dubbi dei clienti.