• Telecamera a colori o monocromatica montata sopra la scheda PCB

• Illuminazione angolata per rilevare le variazioni di altezza

• Le schede PCB vengono trasportate sopra la telecamera mediante un sistema a nastro, garantendo una copertura dell'ispezione al 100%

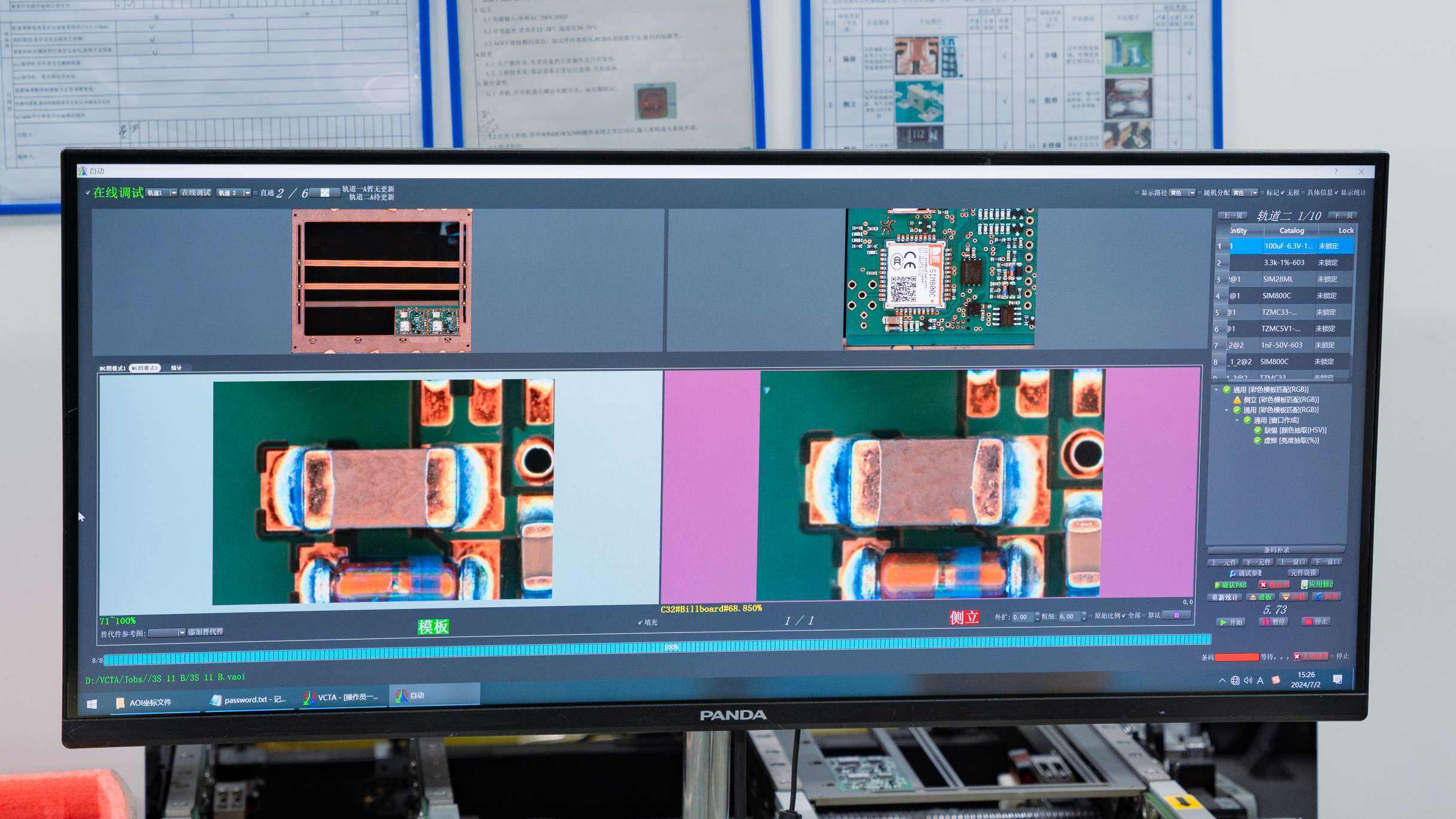

• Il software confronta l'immagine catturata con un modello di riferimento

• Algoritmi di elaborazione delle immagini rilevano le anomalie

• Gli algoritmi di rilevamento e classificazione dei difetti possono essere addestrati e ottimizzati

• Coordinate della posizione dei difetti e dati dimensionali

• Immagine o video dei difetti rilevati

• Report con statistiche sui guasti

• Determinazione di Esito Positivo/Negativo

• Componenti Mancanti

• Componenti Errati o Posizionati in modo Errato

• Spostamento della Posizione dei Componenti

• Errore di Orientamento dei Componenti

• Tombstoning

• Saldatura Insufficiente

• Saldatura Eccessiva

• Palline di Saldatura/Schizzi

• Ponti di Saldatura (Cortocircuiti)

• Vuoti nella Saldatura

• Marcatura Serigrafica Mancante

• Marcatura Serigrafica Spostata o Indistinta

• Codici a Barre Illeggibili

• Danni alle piste

• Vias ostruiti

• Materiale straniero residuo

• Problemi di incisione o placcatura

• Pads sollevati

• Danni alle piste

• Vias ostruiti

• Materiale straniero residuo

• Problemi di incisione o placcatura

• Pads sollevati

Programmare il processo di ispezione

Ottimizzare l'illuminazione, la fotocamera e il fuoco

Caricare una piastra di riferimento campione

Testare i campioni per regolare le prestazioni di ispezione

Ottimizzare gli algoritmi e le soglie

Confermare una corretta determinazione dei guasti e l'assenza di difetti mancati

Trasporto e scansione automatici della piastra

Funzionamento continuo con notifiche di esito positivo/negativo

Monitoraggio del processo e analisi delle tendenze

Visualizzare le immagini e le coordinate dei guasti

Rifiutare le schede con difetti critici

Categorizzare per tipo e gravità dei difetti

Generare report sul tasso di difetti

Identificare schemi e tendenze dei difetti

Eseguire l'analisi della causa radice

Implementare azioni correttive per ridurre il tasso di difetti

Integrato nella linea di produzione, esegue l'ispezione immediatamente dopo il processo SMT, identificando rapidamente le fonti di difetto.

Metodo di ispezione flessibile e indipendente, che consente il campionamento casuale e la verifica della qualità del processo.

Dotato di due corsie di ispezione indipendenti, raddoppia la capacità produttiva e offre capacità di ispezione ridondanti.

Sistema da banco con costo ridotto ma area di ispezione limitata.

Integrato nella linea di produzione, esegue l'ispezione immediatamente dopo il processo SMT, identificando rapidamente le fonti di difetto.

Metodo di ispezione flessibile e indipendente, che consente il campionamento casuale e la verifica della qualità del processo.

Dotato di due corsie di ispezione indipendenti, raddoppia la capacità produttiva e offre capacità di ispezione ridondanti.

Sistema da banco con costo ridotto ma area di ispezione limitata.

• Difetti a basso contrasto potrebbero non essere rilevati

• Confusione tra componenti e marcature

• Ombre sotto o dietro i componenti

• Errata identificazione causata dalla struttura del PCB

• Limitate capacità di ispezione dell'underfill

• Difficoltà nel rilevare difetti all'interno della scheda/sotto la superficie

Confronto con ICT (In-Circuit Test)

• AOI rileva difetti di assemblaggio, mentre ICT esegue test elettrici

• AOI fornisce dati più dettagliati sulla posizione e il tipo di difetto

• AOI può essere utilizzato prima dei test elettrici

Confronto con i raggi X

• AOI ha costi inferiori e maggiore velocità

• La radiografia può rilevare difetti interni che l'AOI non è in grado di rilevare

• L'AOI offre velocità di ispezione più elevate sulla linea di produzione

Confronto con SPI (ispezione della pasta saldante)

• L'AOI ispeziona la qualità del montaggio dopo la saldatura in forno

• Lo SPI ispeziona la qualità di stampa della pasta saldante prima del montaggio

• Selezionare la tecnologia AOI appropriata in base alle proprie esigenze

• Sviluppare con attenzione le procedure di ispezione

• Comprendere le limitazioni e evitare una dipendenza eccessiva

• Utilizzare i dati AOI per riparazioni mirate e analisi delle cause profonde

• Correlare i risultati dell'AOI con altri metodi di test

• Migliorare continuamente le procedure di ispezione in base ai feedback

• Utilizzare l'AOI in linea per la rilevazione più rapida dei difetti

• Implementare l'AOI come parte del sistema di gestione della qualità

L'ispezione ottica automatica (AOI) è una tecnologia critica per il controllo qualità nel processo di assemblaggio SMT. Questo articolo fornisce una panoramica sui principi operativi dell'AOI e sul suo ruolo nella rilevazione dei difetti superficiali negli assemblaggi PCB. Una completa comprensione delle capacità dell'AOI, dei falsi positivi e dei limiti aiuta gli ingegneri di produzione a ottimizzarne l'applicazione all'interno di una strategia complessiva di qualità. Quando implementata correttamente, l'AOI fornisce dati di ispezione preziosi che aiutano a migliorare il rendimento, ridurre le mancate rilevazioni e garantire una qualità costante del prodotto.