• מצלמה צבעונית או אסימונית המותקנת מעל ה-PCB

• תאורה בזווית כדי לגלות הבדלי גובה

• ה-PCB עובר/ת מעל המצלמה במערכת קונברטור, ומבוססת בדיקה מלאה (100%)

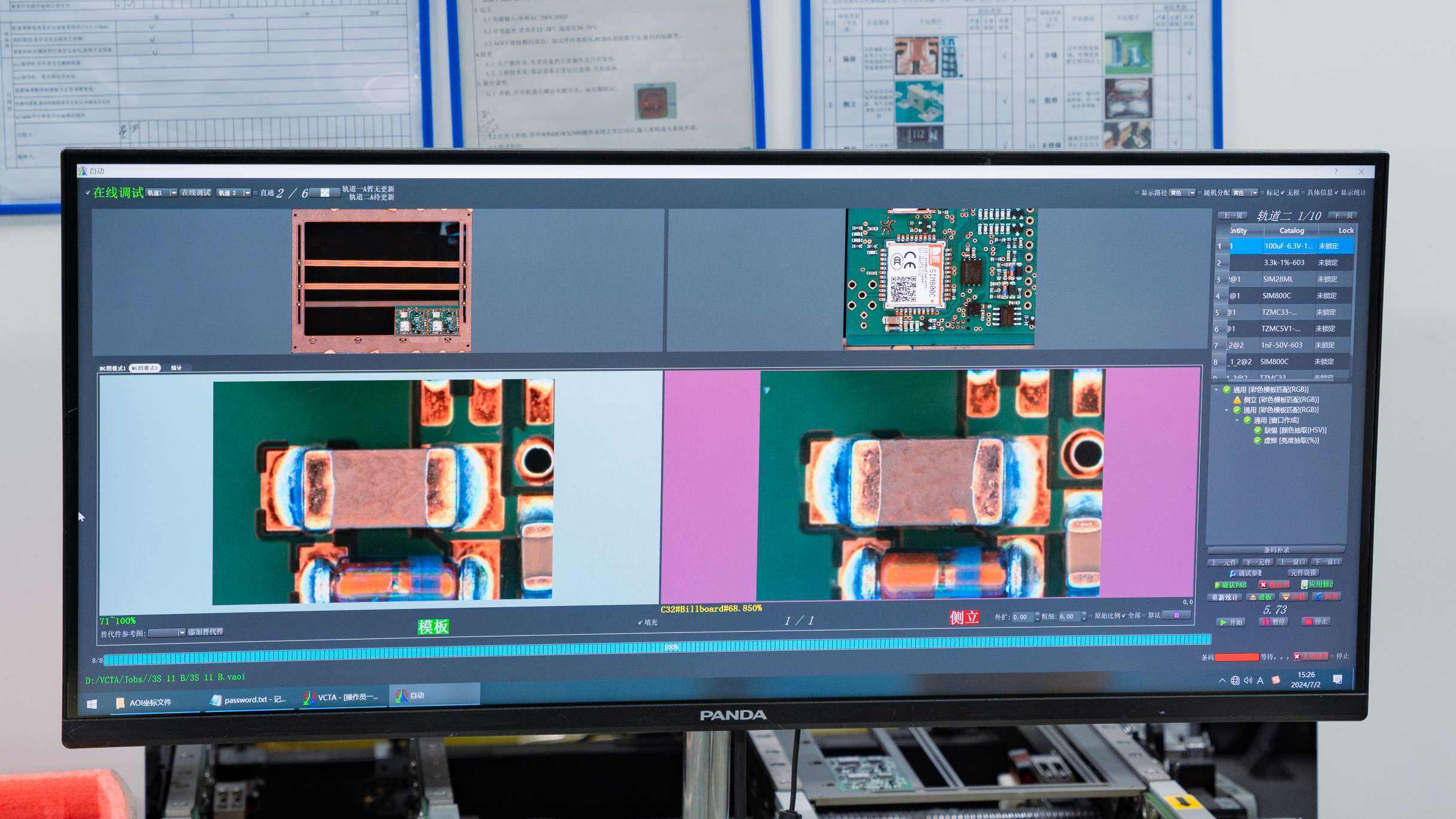

• תוכנה משווה את התמונה שנלכדה מול תבנית

• אלגוריתמי עיבוד תמונה מגלים סטיות

• ניתן לאמן ולשכלל אלגוריתמי זיהוי וסיווג של פגמים

• קואורדינטות מיקום הפגם והנתונים הממדיים

• תמונה או וידאו של פגמים זוהו

• דוח עם סטטיסטיקות כשלון

• קובע אם עבר/נכשל

• רכיבים חסרים

• רכיבים שגויים או במיקום שגוי

• סטיית מיקום של רכיב

• שגיאת אוריינטציה של רכיב

• קבסטוני

• חוסר בלהמה

• עודף להמה

• כדורי להמה/פיזור

• גשרי להמה (קצר)

• חללים בלהמה

• חוסר בסריג סימון

• סריג סימון מוזז או לא ברור

• ברקודים שלא ניתן לקרוא אותם

• פגמי מסלול

• חורים חסומים

• חומר זר שאריתי

• בעיות חריצה אוメッת

• אזורים מונפים

• פגמי מסלול

• חורים חסומים

• חומר זר שאריתי

• בעיות חריצה אוメッת

• אזורים מונפים

התאם את תהליך הבדיקה

שדר את התאורה, המצלמה וה enfוקוס

טען לוח הפניה אידיאלי

דגימות בדיקה כדי להתאים ביצועי בדיקה

אופטימיזציה של אלגוריתמים וסף

אישור קביעה מדויקת של תקלות ושום פגיעות שלא זוהו

תעבורת לוח אוטומטית וסריקה

פעולה רציפה עם התראות אישור/דחייה

מעקב תהליכי וניתוח מגמות

צפיה בתמונות וקואורדינטות הפגיעות

דחה שלפות עם פגמים קריטיים

סווג לפי סוג פגם ו חומרת הפגם

צור דוחי אחוזי פגם

זהה דפוסי פגם וтенדנסים

בצע ניתוח שורש הפגם

ממש פעולות תיקון כדי להפחית את אחוזי הפגם

משולב בخط הייצור, מבצע בדיקה מיד לאחר תהליך SMT, מזוהה במהירות מקורות הפגם.

שיטת בדיקה גמישה ובלתי תלויה, המאפשרת דגימה אקראית ואיתור תהליכי איכות.

עם שני מסלולי בדיקה עצמאיים, מכפילה את קיבולת הייצור ומציעה יכולות בדיקה מותאמות redundancy.

מערכת שולחנית עם עלות נמוכה יותר אך אזור בדיקה מוגבל.

משולב בخط הייצור, מבצע בדיקה מיד לאחר תהליך SMT, מזוהה במהירות מקורות הפגם.

שיטת בדיקה גמישה ובלתי תלויה, המאפשרת דגימה אקראית ואיתור תהליכי איכות.

עם שני מסלולי בדיקה עצמאיים, מכפילה את קיבולת הייצור ומציעה יכולות בדיקה מותאמות redundancy.

מערכת שולחנית עם עלות נמוכה יותר אך אזור בדיקה מוגבל.

• פגמים בעלי ניגודיות נמוכה עשויים להישאר ללא זיהוי

• בלבול במרכיבים ובסימונים

• צללים מתחת או מאחורי מרכיבים

• זיהוי שגוי הנובע ממבנה ה-PCB

• יכולות מוגבלות בבדיקה של חומרים תחת הרכיבים (Underfill)

• קושי בזיהוי פגמים בתוך הלוח/מתחת לפני השטח

השוואה ל-ICT (בדיקת מעגלים)

• AOI מזוהה פגמי השמה, בעוד ש-ICT מבצע בדיקות חשמליות

• AOI מספק נתונים מפורטים יותר על מיקום הפגם וסוגו

• AOI ניתן להשתמש בו לפני בדיקות חשמל

השוואה ל-Ray X

• AOI זול יותר ומהיר יותר

• קרני X יכולות לגלות פגמים פנימיים שאו איי או' לא יכולה לגלות

• לאו איי או' יש מהירות בדיקה גבוהה יותר על שורת הייצור

השוואה עם SPI (בדיקת משחת הלחמה)

• או איי או' בודקת את איכות ההרכבה לאחר לחמורי

• SPI בודק את איכות הדפסת משחת הלחמה לפני ההרכבה

• בחר טכנולוגיית או איי או' מתאימה על פי הדרישות שלך

• פיתח בזהירות הליכי בדיקה

• הבן את הגבולות והימנע מהסתמכות מוגזמת

• הנח את נתוני או איי או' לשימוש בתקונים ממוקדים וניתוח סיבת השורש

• למקם תוצאות AOI עם שיטות בדיקה אחרות

• לשפר באופן מתמיד את הליכי הבדיקה בהתבסס על משוב

• לפרוס AOI בשורה לשם זיהוי מוקדם ביותר של פגמים

• ליישם AOI כחלק מהמערכת לניהול איכות

בדיקת אופטית אוטומטית (AOI) היא טכנולוגית בקרת איכות קריטית בתהליך ההרכבה SMT. המאמר הזה מספק סקירה כללית על עקרונות הפעולה של AOI והתפקיד שהיא ממלאה בזיהוי פגמי פני שטח בMontaż PCB. הבנה מקצועית של היכולות של AOI, תוצאות חיוביות שגויות, והמגבלות עוזרת להנדסאים לייעום אופטימלי של השימוש בה במסגרת אסטרטגיה מקיפה לניהול איכות. כאשר היא מיושמת כראוי, AOI מספקת נתוני בדיקה יקרים שיכולים לשפר את התפוקה, להפחית זיהויים שלא בוצעו, ולتحות איכות מוצר עקבית.