• Színes vagy monokróm kamera a nyomtatott áramkör felett

• Szögben megvilágítás a magasságváltozások észleléséhez

• A nyomtatott áramkörök a kamera alatt helyezkednek el szállítórendszeren, így elérhető a 100% vizsgálati lefedettség

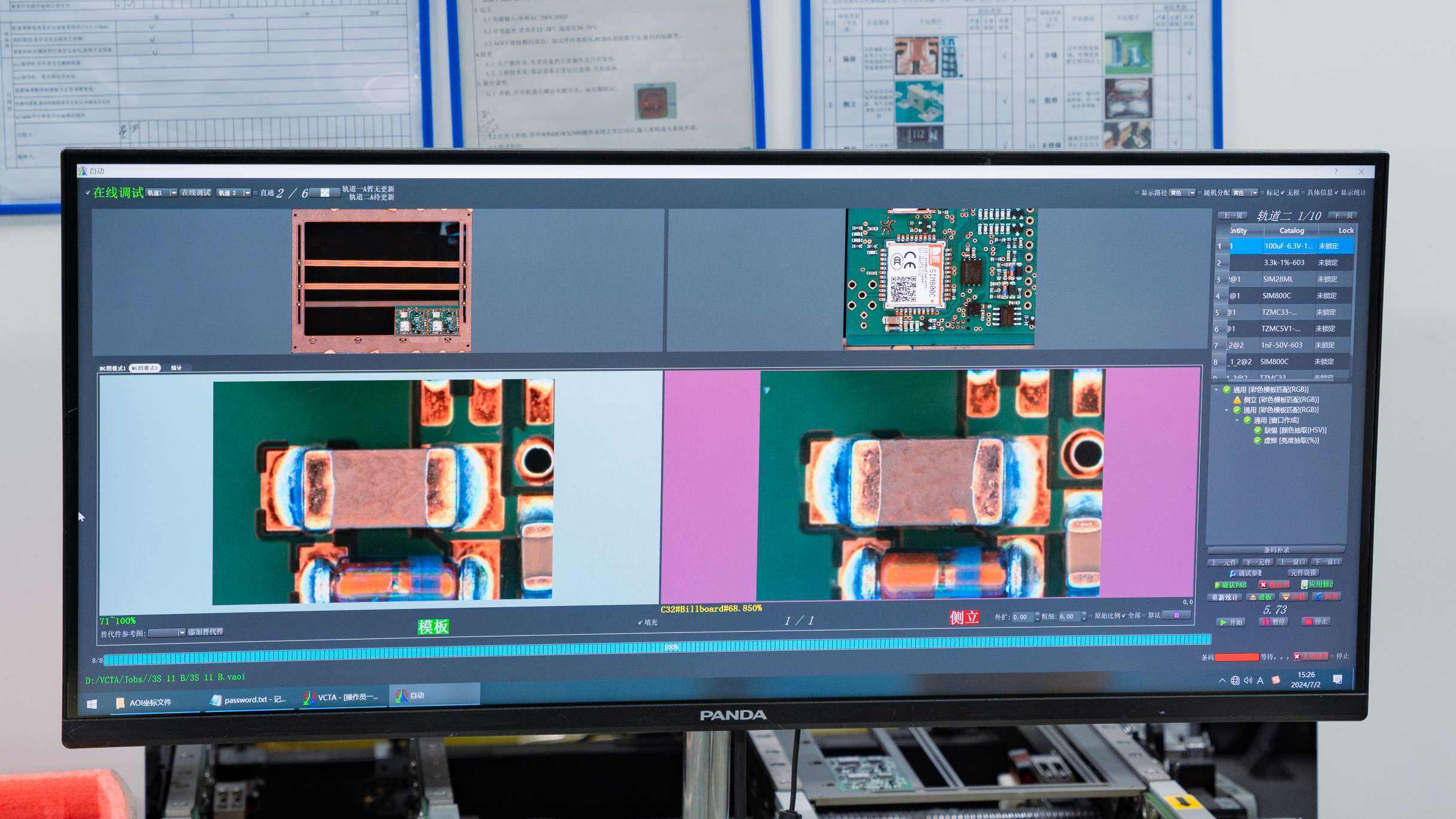

• A szoftver összehasonlítja a rögzített képet az arany mintával

• Képfeldolgozó algoritmusok észlelik az eltéréseket

• Hibafelismerő és osztályozó algoritmusok betaníthatók és optimalizálhatók

• Hibahely koordináták és méretadatok

• Felvett hibákról készült kép vagy videó

• Hibastatisztikát tartalmazó jelentés

• Elfogadva/Elutasítva döntés

• Hiányzó alkatrészek

• Helytelen vagy rossz helyre szerelt alkatrészek

• Alkatrész pozícióeltolódás

• Alkatrész orientációs hiba

• Tombstoning

• Elégtelen forrasz

• Túl sok forrasz

• Forraszgolyók/szikrák

• Forrasz-hidak (rövidzárok)

• Forraszüregek

• Hiányzó selyemnyomás

• Eltolódott vagy olvashatatlan selyemnyomás

• Olvashatlan vonalkódok

• Pályakárosodás

• Eltömődött átmenő furatok

• Maradvány szennyező anyag

• Marási vagy bevonási problémák

• Felemelkedett párnák

• Pályakárosodás

• Eltömődött átmenő furatok

• Maradvány szennyező anyag

• Marási vagy bevonási problémák

• Felemelkedett párnák

Programozza az ellenőrzési folyamatot

Fényezés, kamera és fókusz optimalizálása

Töltsön be egy arany referenciaplatát

Állítsa be a vizsgálati teljesítményt mintákkal

Optimalizálja az algoritmusokat és küszöbértékeket

Erősítse meg a pontos hibameghatározást és a hiányzó hibák hiányát

Automatikus platatranszport és szkennelés

Folyamatos üzem passz/elutasítás értesítésekkel

Folyamatfigyelés és trendanalízis

Hibaképek és koordináták megtekintése

Súlyos hibákkal rendelkező lapok elutasítása

Kategóriák hibatípus és súlyosság szerint

Hibaszázalékos jelentések generálása

Hibaminták és tendenciák azonosítása

Gyökérok elemzés végzése

Helyesbítő intézkedések végrehajtása a hibaszám csökkentéséhez

A gyártósorba integrálva a SMT folyamat után azonnal elvégzi az ellenőrzést, gyorsan azonosítva a hibák forrását.

Rugalmas, független ellenőrzési módszer, lehetővé téve véletlenszerű mintavételt és a folyamatminőség ellenőrzését.

Két független ellenőrző sávval rendelkezik, amely kétszeres gyártási kapacitást biztosít és tartalék ellenőrzési lehetőséget kínál.

Asztali rendszer, alacsonyabb költséggel, de korlátozott ellenőrzési területtel.

A gyártósorba integrálva a SMT folyamat után azonnal elvégzi az ellenőrzést, gyorsan azonosítva a hibák forrását.

Rugalmas, független ellenőrzési módszer, lehetővé téve véletlenszerű mintavételt és a folyamatminőség ellenőrzését.

Két független ellenőrző sávval rendelkezik, amely kétszeres gyártási kapacitást biztosít és tartalék ellenőrzési lehetőséget kínál.

Asztali rendszer, alacsonyabb költséggel, de korlátozott ellenőrzési területtel.

• Alacsony kontrasztú hibák kimaradhatnak

• Alkatrészek és jelölések összekeveredése

• Árnyékok alatt vagy mögött a komponensek

• Hibás azonosítás a nyák szerkezete miatt

• Korlátozott alulöntési ellenőrzési lehetőségek

• Nehézség a hibák észlelésében a tábla alatt/a felszín alatt

Összehasonlítás ICT-vel (Áramkörteszt)

• Az AOI észleli az összeszerelési hibákat, míg az ICT elektromos tesztelést végez

• Az AOI részletesebb adatokat szolgáltat a hiba helyéről és típusáról

• Az AOI használható az elektromos tesztelés előtt

Összehasonlítás Röntgen vizsgálattal

• Az AOI alacsonyabb költségű és gyorsabb

• Az Röntgen belső hibákat is észlelhet, amelyeket az AOI nem

• Az AOI magasabb ellenőrzési sebességet biztosít a gyártósoron

Összehasonlítás SPI-vel (Forrasztópaszta Ellenőrzés)

• Az AOI az újróforrasztás utáni szerelési minőséget ellenőrzi

• Az SPI a szerelés előtti forrasztópaszta nyomtatási minőséget ellenőrzi

• Válassza ki a megfelelő AOI technológiát az igényekhez igazítva

• Gondosan kidolgozott ellenőrzési eljárások kialakítása

• Ismerje meg a korlátokat, és kerülje a túlzott támaszkodást

• Az AOI-adatok kihasználása célzott javításokhoz és gyökérok elemzéshez

• Az AOI-eredmények korrelációja más vizsgálati módszerekkel

• A vizsgálati eljárások folyamatos fejlesztése a visszajelzések alapján

• AOI bevezetése vonalban a leggyorsabb hibafelismerés érdekében

• AOI alkalmazása a minőségirányítási rendszer részeként

Az automatikus optikai ellenőrzés (AOI) kritikus minőségellenőrzési technológia az SMT-szerelési folyamatban. Ez a cikk áttekintést nyújt az AOI működési elveiről és szerepéről a nyomtatott áramkörök hibáinak felismerésében. Az AOI képességeinek, hamis pozitív eredményeinek és korlátainak alapos megértése segíti a gyártási mérnököket annak optimalizálásában, hogy a technológiát egy átfogó minőségstratégiába integrálják. Megfelelő bevezetés esetén az AOI értékes ellenőrzési adatokat szolgáltat, amelyek segítenek növelni a kihozatalt, csökkenteni a kimaradt hibák számát, és elérni a termék minőségének állandóságát.