• Farb- oder Monochromkamera über der Leiterplatte montiert

• Schräges Licht, um Höhenunterschiede zu erkennen

• Leiterplatten werden über das Kamera-System auf einem Förderband bewegt, wodurch eine 100%ige Inspektionsabdeckung erreicht wird

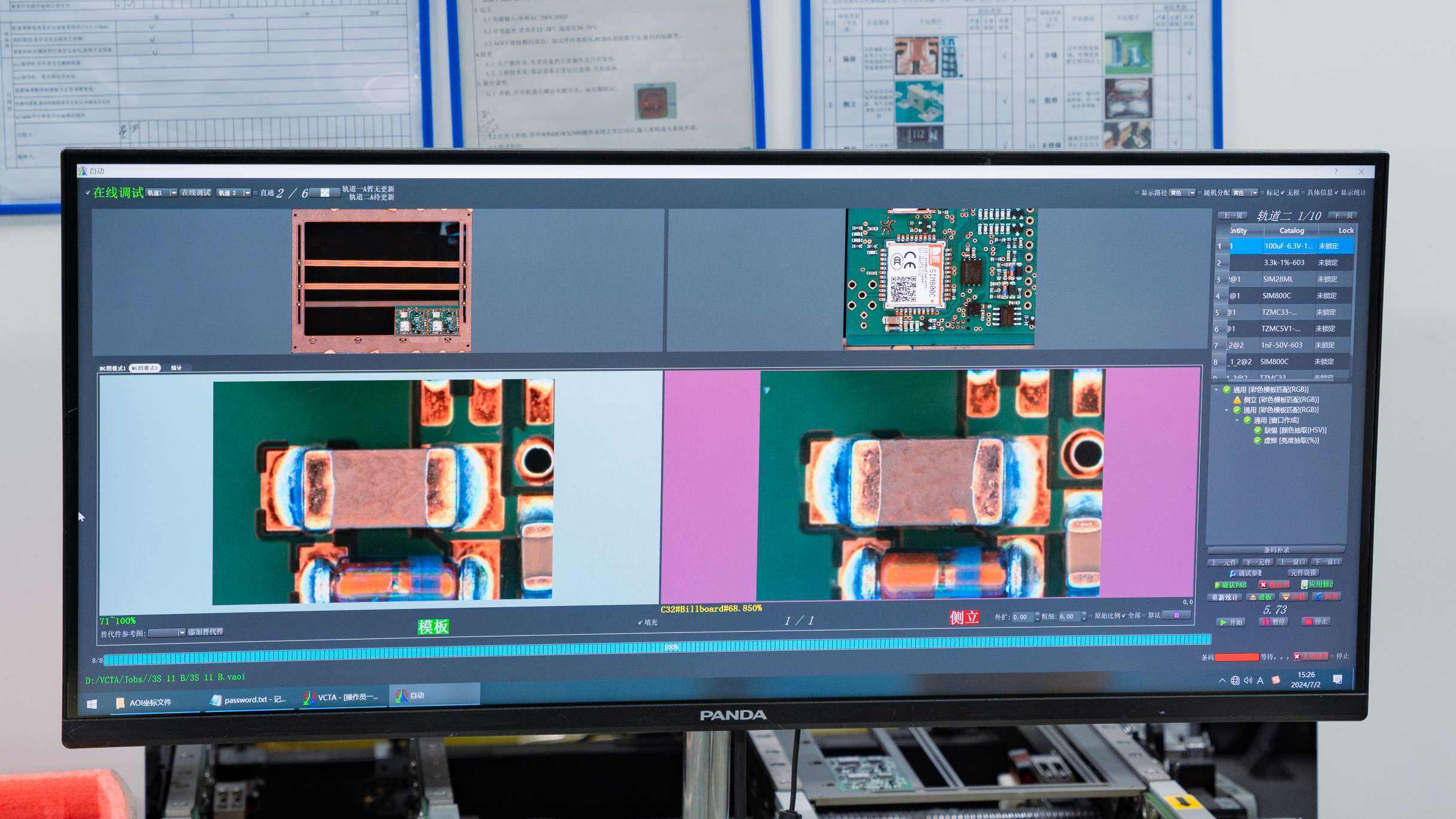

• Software vergleicht das aufgenommene Bild mit einem Referenzbild

• Bildverarbeitungsalgorithmen erkennen Anomalien

• Algorithmen zur Fehlererkennung und -klassifizierung können trainiert und optimiert werden

• Koordinaten der Fehlerstellen sowie messtechnische Daten

• Bild oder Video der erkannten Mängel

• Bericht mit Fehlerstatistiken

• Bestanden/Nicht bestanden-Bestimmung

• Fehlende Bauteile

• Falsche oder falsch positionierte Bauteile

• Bauteilposition-Versatz

• Bauteilausrichtungsfehler

• Tombstoning

• Unzureichendes Lot

• Übermäßiges Lot

• Lötperlen/Spritzer

• Lötbrücken (Kurzschlüsse)

• Lötstellenhohlräume

• Fehlender Schriftzug

• Fehlende oder unklare Beschriftung

• Unlesbare Strichcodes

• Leiterbahnenschäden

• Verstopfte Vias

• Rückstände von Fremdmaterial

• Ätz- oder Plattierungsprobleme

• Abgehobene Pads

• Leiterbahnenschäden

• Verstopfte Vias

• Rückstände von Fremdmaterial

• Ätz- oder Plattierungsprobleme

• Abgehobene Pads

Inspektionsprozess programmieren

Beleuchtung, Kamera und Fokus optimieren

Referenzplatine laden

Testproben zur Anpassung der Prüfleistung

Algorithmen und Schwellenwerte optimieren

Eindeutige Fehlerdiagnose und keine übersehenen Defekte bestätigen

Automatischer Platten-Transport und -Scan

Dauerbetrieb mit Bestanden/Nicht bestanden-Meldungen

Prozessüberwachung und Trendanalyse

Fehlerbilder und Koordinaten anzeigen

Leiterplatten mit kritischen Fehlern ablehnen

Nach Fehlertyp und Schweregrad kategorisieren

Fehlerquoten-Berichte erstellen

Fehlermuster und Trends identifizieren

Ursachenanalyse durchführen

Korrekturmaßnahmen zur Reduzierung der Fehlerquote umsetzen

In die Produktionslinie integriert, führt sie die Inspektion unmittelbar nach dem SMT-Prozess durch und identifiziert schnell Fehlerquellen.

Flexibles, unabhängiges Prüfverfahren, das eine zufällige Stichprobenziehung und Überprüfung der Prozessqualität ermöglicht.

Mit zwei unabhängigen Prüfspuren verdoppelt es die Produktionskapazität und bietet redundante Prüfmöglichkeiten.

Tischsystem mit niedrigeren Kosten, jedoch begrenztem Prüfbereich.

In die Produktionslinie integriert, führt sie die Inspektion unmittelbar nach dem SMT-Prozess durch und identifiziert schnell Fehlerquellen.

Flexibles, unabhängiges Prüfverfahren, das eine zufällige Stichprobenziehung und Überprüfung der Prozessqualität ermöglicht.

Mit zwei unabhängigen Prüfspuren verdoppelt es die Produktionskapazität und bietet redundante Prüfmöglichkeiten.

Tischsystem mit niedrigeren Kosten, jedoch begrenztem Prüfbereich.

• Schwach ausgeprägte Fehler können übersehen werden

• Verwechslungsgefahr bei Bauteilen und Beschriftungen

• Schatten unterhalb oder hinter Bauteilen

• Fehlidentifikation aufgrund der Leiterplattenstruktur

• Eingeschränkte Prüfmöglichkeiten für Unterfütterung

• Schwierigkeit, Defekte innerhalb der Platine/unter der Oberfläche zu erkennen

Vergleich mit ICT (In-Circuit-Test)

• AOI erkennt Bestückungsfehler, während ICT elektrische Tests durchführt

• AOI liefert detailliertere Daten zu Defektort und -art

• AOI kann vor elektrischen Tests eingesetzt werden

Vergleich mit Röntgenprüfung

• AOI ist kostengünstiger und schneller

• Röntgen kann interne Fehler erkennen, die AOI nicht erkennen kann

• AOI verfügt über höhere Inspektionsgeschwindigkeiten auf der Produktionslinie

Vergleich mit SPI (Lötstoffinspektion)

• AOI inspiziert die Baugruppenqualität nach dem Reflow-Löten

• SPI inspiziert die Qualität des Lötstoffdrucks vor der Montage

• Wählen Sie die geeignete AOI-Technologie entsprechend Ihren Anforderungen aus

• Entwickeln Sie sorgfältig Prüfverfahren

• Kenntnis der Grenzen und Vermeidung einer Überverlässlichkeit

• Nutzen Sie AOI-Daten für gezielte Reparaturen und Ursachenanalyse

• AOI-Ergebnisse mit anderen Prüfmethoden korrelieren

• Prüfverfahren kontinuierlich basierend auf Feedback verbessern

• AOI inline einsetzen zur schnellsten Fehlererkennung

• AOI als Teil Ihres Qualitätsmanagementsystems implementieren

Automatische optische Inspektion (AOI) ist eine entscheidende Qualitätssicherungstechnologie im SMT-Bestückungsprozess. Dieser Artikel bietet einen Überblick über die Arbeitsprinzipien der AOI und ihre Rolle bei der Erkennung von Oberflächenfehlern in Leiterplattenbaugruppen. Ein gründliches Verständnis der Fähigkeiten, Fehlalarme und Grenzen der AOI hilft Fertigungsingenieuren, deren Einsatz innerhalb einer umfassenden Qualitätsstrategie zu optimieren. Wird AOI korrekt implementiert, liefert sie wertvolle Prüfdaten, die dabei helfen, die Ausbeute zu verbessern, Fehlerübersehen zu reduzieren und eine gleichbleibende Produktqualität zu gewährleisten.