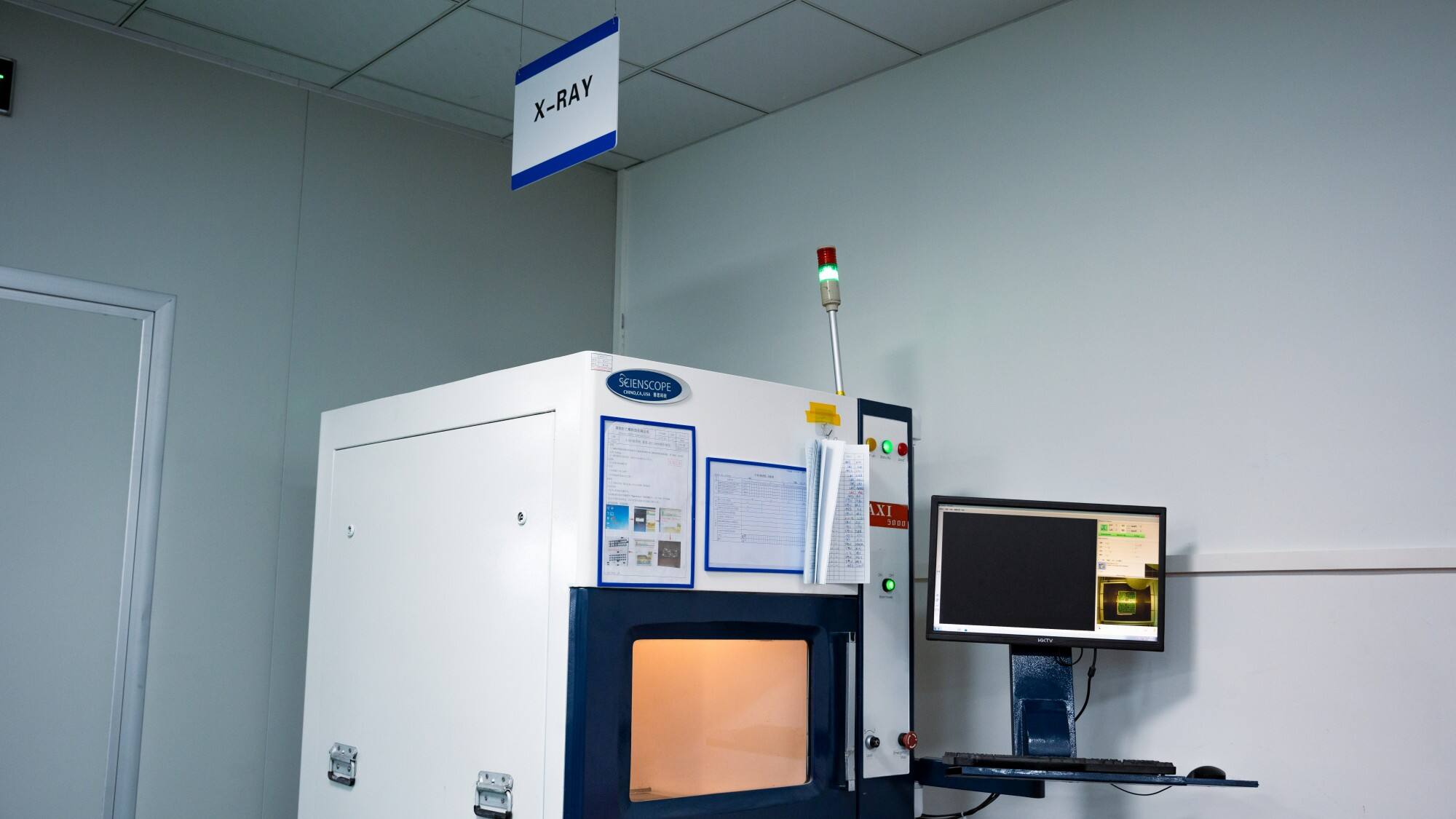

Automated X-ray Inspection (AXI) ist eine automatisierte Inspektionstechnologie, die Röntgenstrahlen als Beobachtungsmittel verwendet. Sie basiert auf dem gleichen Arbeitsprinzip wie die automatische optische Inspektion (AOI). Allerdings kommt hier statt sichtbarem Licht die starke Durchdringungskraft von Röntgenstrahlen zum Einsatz, um tief in Objekte hineinzusehen. Wenn AOI so ist, als würde man mit dem Auge die Oberfläche betrachten, dann ist AXI vergleichbar mit dem Einbau einer Röntgenmaschine in die Leiterplatine. Röntgenstrahlen können Materialien, die für sichtbares Licht undurchlässig sind – wie beispielsweise Bauteilverpackungen und Leiterplatten-Substrate – mühelos durchdringen. Durch die Erfassung von Unterschieden in der Röntgenstrahlen-Absorption verschiedenster Materialien entstehen klare Bilder der inneren Strukturen. So können präzise versteckte Probleme wie Abweichungen in den Maßen, Positionsverschiebungen und verborgene Defekte identifiziert werden.

Diese umfassende Prüfungsfähigkeit ist in der PCBA-Fertigung entscheidend. Sie deckt verborgene Gefahren auf, wie z. B. fehlgeschlagene Lötstellen und lockere Stiftverbindungen, die unter der Verpackung und innerhalb von Multilayer-Platinen verborgen sind. Sie wird somit zum unverzichtbaren Auge für die Qualitätskontrolle.

Da sich die Elektronikfertigung hin zu höherer Dichte und Miniaturisierung weiterentwickelt, haben auf Array-Basis gefertigte Gehärteteile wie BGAs, QFNs, CSPs und Flip-Chips den Mainstream erreicht. Die Lötstellen dieser Bauelemente sind auf der Unterseite des Gehäuses verborgen, wodurch herkömmliche Inspektionsgeräte wie AOI aufgrund ihrer Unfähigkeit, Licht hindurchzulassen, unwirksam bleiben. Zudem verdeutlichen das weiterhin schrumpfende Gehäusedesign der Bauteile und die zunehmende Leiterbahndichte der Leiterplatten die unersetzliche Rolle der Röntgeninspektion (AXI): Röntgenstrahlen können das Gehäusematerial mühelos durchdringen und direkt den Lötstellenbereich erreichen, um die Qualität der verdeckten Lötstellen präzise zu überprüfen und somit Schaltkreisdefekte aufgrund von Lötstellenproblemen bereits im Ansatz zu verhindern.

Durch die durchdringende Abbildungsfähigkeit von Röntgenstrahlen kann AXI präzise verschiedene Montagefehler auf Leiterplatten erfassen, darunter unter anderem folgende:

1. Probleme mit der Lötverbindung: wie unzureichendes Lot, kalte Lötstellen, Kurzschlüsse und Blasen;

2. Versteckte Defekte: Bei hochdichten Leiterplattenlayouts sind Defekte wie abweichende Pins und nicht ausgerichtete Pads mit bloßem Auge schwer erkennbar;

3. Strukturelle Anomalien: Verschiedene Materialien absorbieren Röntgenstrahlen unterschiedlich. Je höher die Dichte des Materials, desto stärker ist die Absorption, was zu klareren Bildschatten führt. Diese Unterschiede können genutzt werden, um Probleme wie Delamination und eingeschlossene Fremdmaterialien innerhalb der Leiterplatte zu identifizieren.

Diese Inspektionen dienen nicht nur dem Nachweis von Defekten, sondern auch der Ermittlung ihrer Ursachen durch Bildanalyse und liefern damit datenbasierte Unterstützung für die Optimierung von Fertigungsprozessen.

AXI-Technologie hat sich von herkömmlichen 2D-Bildgebungsverfahren hin zu 3D-Inspektionen weiterentwickelt:

In der PCBA-Fertigung ist AXI die "letzte Verteidigungslinie" zur Sicherstellung der Produktsicherheit. PCBally garantiert, dass alle PCBA-Produkte, die das Werk verlassen, einer gründlichen AXI-Inspektion unterzogen werden. Ob es sich um Lötverbindungen unter der BGA handelt oder um subtile Fehler in hochdichten Layouts, diese werden genau identifiziert und korrigiert, um sicherzustellen, dass jedes Produkt den Designstandards und Anforderungen entspricht.