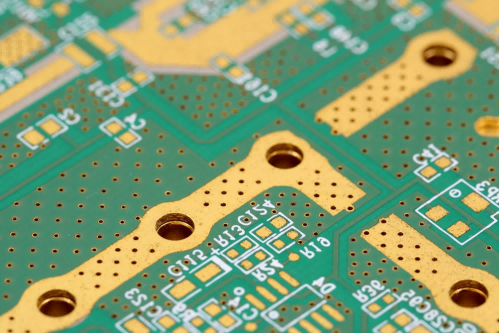

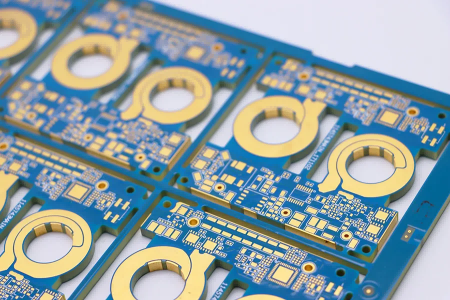

Eine Leiterplatte mit schwerem Kupfer ist eine spezielle Art von gedruckten Schaltungen. Wie der Name schon sagt, ist ihr wesentliches Merkmal, dass die Dicke der Kupferfolie über der von traditionellen Leiterplatten liegt. Die Kupferdicke bei traditionellen Leiterplatten liegt gewöhnlich zwischen 0,5 und 2 Unzen (also 17,5 bis 70 Mikrometer), während die Dicke bei Leiterplatten mit schwerem Kupfer über 2 Unzen liegt. Wenn die Kupferfoliendicke 10 Unzen oder mehr erreicht, wird diese Art von Leiterplatte als Extreme-Copper-PCB bezeichnet, eine fortgeschrittene Variante von Heavy-Copper-PCBs. In einigen Extremszenarien kann die Dicke der Kupferfolie sogar 20 Unzen (ca. 700 μm) erreichen, was die übliche Kupferschichtdicke von konventionellen Leiterplatten mit schwerem Kupfer deutlich überschreitet.

Da sich die Bereiche erneuerbare Energien, industrielle Automatisierung und andere Branchen hin zu hoher Leistung und Anpassung an extreme Umgebungen entwickeln, sind Heavy-Copper-PCBs und äußerst dicke Kupfer-PCBs zum Schlüssel für die Erfüllung der Anforderungen bezüglich hoher Strombelastbarkeit und starker Wärmeabfuhr geworden. Die Anwendungsszenarien von Heavy-Copper-PCBs expandieren kontinuierlich, darunter industrielle Steuerung, neue Energietechnik, Automobilelektronik und medizinische Geräte. Produkte mit unterschiedlichen Kupferdicken sind dabei unterschiedlichen Einsatzszenarien angepasst. Ultra-dicke Kupfer-PCBs sind für anspruchsvollere Bedingungen geeignet.

Um die Anforderungen an die elektrische Leistungsfähigkeit, mechanische Festigkeit und Prozessanpassbarkeit umfassend zu erfüllen, wählen Heavy-Copper-PCBs in der Regel isolierende Substrate auf Basis von High-Tg-FR-4 (Tg ≥ 150 °C). In einigen Anwendungsfällen werden keramische Füllstoffe, metallbasierte Verbundmaterialien oder Polyimid (PI)-Materialien eingesetzt, um die Widerstandsfähigkeit gegen Hitze, die Wärmeleitfähigkeit und die mechanische Belastbarkeit zu verbessern sowie den Anforderungen bei der Lamination mit dicken Kupferschichten und dem Betrieb bei hohen Temperaturen gerecht zu werden.

Vor dem Hintergrund immer strenger werdender Anforderungen an die Leistungsfähigkeit elektronischer Produkte sind Heavy-Copper-PCBs aufgrund ihrer einzigartigen Eigenschaften im Vergleich zu herkömmlichen Kupferdickplatinen zu einer Schlüsselalternative geworden, um die Anforderungen an elektrische Leistungsfähigkeit, Wärmeabfuhr, Zuverlässigkeit, Umweltverträglichkeit, Abmessungen und Integration zu erfüllen. Zu ihren bedeutenden Vorteilen zählen:

Die Erhöhung der Kupferfolienstärke erhöht direkt die Leiterquerschnittsfläche, wodurch Leiterplatten mit schwerem Kupfer Strom und Spannung leiten können, die weit über denen von gewöhnlichen Leiterplatten liegen. Beispielsweise benötigen Geräte wie industrielle Leistungsmodulen und elektrische Antriebssysteme von Lastkraftwagen die Übertragung großer Ströme (häufig über 5A). Gewöhnliche Kupferleiter (0,5–2 Unzen) sind aufgrund von Überhitzung brandgefährdet, während Leiterplatten mit schwerem Kupfer (insbesondere über 4 Unzen) den Widerstand durch Erhöhung der Kupferschichtdicke verringern können, um Risiken durch Überstrom zu vermeiden; in Hochspannungsumgebungen (wie z. B. in Leistungsregelsystemen) kann die physikalische Struktur von dickem Kupfer elektrischen Feldbelastungen besser standhalten und das Risiko von Isolationsausfällen reduzieren.

Kupfer ist ein hervorragendes wärmeleitendes Material (Wärmeleitfähigkeit beträgt etwa 401W/(m・K)), und die dicke Kupferschicht kann als effizienter "Wärmesenke" verwendet werden, um die Wärmeabfuhr deutlich zu verbessern. Die Wärme, die von Hochleistungsbauelementen während des Betriebs erzeugt wird, kann über die dicke Kupferpads schnell auf die gesamte Leiterplatte verteilt werden, wodurch die Sperrschichttemperatur des Bauelements reduziert wird (gegenüber herkömmlichen Leiterplatten kann die Temperaturerhöhung um 10–20°C gesenkt werden); in Umgebungen mit Temperaturwechsel (z. B. -40°C~125°C) kann die thermische Duktilität der dicken Kupferschicht thermische Spannungen abbauen, Brüche aufgrund von Temperaturwechsel reduzieren und die langfristige Betriebsstabilität verbessern.

Die physikalische Struktur von Heavy-Copper-PCBs verleiht ihr einen stärkeren Schutz vor Schäden, insbesondere für Anwendungen mit strengen Zuverlässigkeitsanforderungen. Die erhöhte Dicke der Kupferschicht steigert die mechanische Festigkeit von Leiterbahnen und Durchkontaktierungen, wodurch Vibrationen und Stößen standgehalten werden kann (z. B. in Automobil-Motorenräumen, Schienenverkehrstechnik) und mechanisch bedingte Leiterbahnbrüche reduziert werden; die Haftkraft zwischen dickem Kupfer und dem Substrat ist stabiler, wodurch es beim Löten, Nacharbeiten und anderen Prozessen nicht leicht zum Ablösen der Kupferfolie kommt und das Risiko von Funktionsfehlern sinkt.

Heavy-Copper-PCBs zeigen eine stärkere Belastbarkeit in rauen Umgebungen, die weit über die von Standard-PCBs hinausgeht:

Bei der Konstruktion von Hochleistungsgeräten können Heavy-Copper-PCBs große Ströme über einen einzelnen Leiter führen und ersetzen so das Design mit „mehreren parallelen Leitungen“ auf herkömmlichen PCBs. Dadurch wird die Anzahl der PCB-Lagen reduziert (z. B. von 8 auf 6 Lagen), die Größe der Platine verringert und eine Miniaturisierung der Geräte ermöglicht. Zudem hilft dies, die Anzahl der Bauteile zu reduzieren (z. B. Kühler und Kabelverbinder) und die Gesamtsystemkosten zu optimieren. Obwohl die Fertigungskosten von Heavy-Copper-PCBs höher sind, sind die Lebenszykluskosten niedriger.

Obwohl Heavy-Copper-PCBs deutliche Vorteile bei der Strombelastbarkeit und Zuverlässigkeit bieten, bringen ihre spezifischen Materialeigenschaften und Fertigungsverfahren auch einige unvermeidbare Einschränkungen mit sich. Diese Nachteile begrenzen ihre Anwendbarkeit in bestimmten Szenarien und zeigen sich hauptsächlich in den folgenden drei Aspekten:

Die Kupferfolie von Heavy-Copper-PCBs ist dick, wodurch es schwierig ist, beim Ätzen dünne und schmale Leiterbahnen herzustellen. Daher müssen die Leiterbahnbreite und der -abstand größer als 6 mil sein. Die für eine hochdichte Verdrahtung erforderliche Leiterbahnbreite und der -abstand liegen jedoch oft unter 4 mil – ähnlich, wie einen „großen Kerl“ zu bitten, geschickt durch eine „enge Gasse“ zu laufen, was unmöglich ist. Daher können Heavy-Copper-PCBs nur in Bereichen eingesetzt werden, bei denen keine hochdichte Verdrahtung erforderlich ist, wie z. B. bei Leistungsmodulen, jedoch nicht in Anwendungsszenarien wie Smartphone-Mainboards, bei denen eine hochdichte Signalübertragung erforderlich ist.

Der Produktionsprozess von Heavy-Copper-PCBs erfordert eine wesentlich höhere Prozesspräzision als bei herkömmlichen Leiterplatten. Die zentralen Herausforderungen konzentrieren sich auf:

Bezüglich der Materialien wird bei Heavy-Copper-PCBs deutlich mehr Kupferfolie verwendet als bei herkömmlichen Leiterplatten. In puncto Fertigung verlängern komplexe Ätz- und Laminationsprozesse den Produktionszyklus, und die Ausschussrate ist hoch, was die Fertigungskosten weiter erhöht.

Um die Vorteile von Heavy-Copper-PCBs voll auszuschöpfen, Fertigungsschwierigkeiten zu vermeiden und die Leistungsfähigkeit sicherzustellen, sollten bei der Konstruktion von Heavy-Copper-PCBs eine Reihe gezielter Spezifikationen beachtet werden, um Funktionalität und Fertigbarkeit in Einklang zu bringen:

1. Die minimale Leiterbahnbreite sollte 0,3 mm nicht unterschreiten, um Leiterbahnrisse aufgrund von Ätzschwierigkeiten zu vermeiden;

2. Der minimale Abstand zwischen benachbarten Leiterbahnen sollte 0,25 mm nicht unterschreiten, um Kurzschlüsse aufgrund unvollständiger Ätzung zu verhindern;

3. Der Abstand zwischen der Kupferfolie um das Befestigungsloch und der Lochkante sollte ≥0,4 mm betragen, und im Bereich von 1,5 mm zur Lochkante hin sollten sich keine dünnen Leiterbahnen befinden, um die mechanische Festigkeit zu erhöhen;

4. Der Abstand zwischen der Leiterbahn und der Kante der Leiterplatte sollte ≥3 mm betragen (im Ausnahmefall kann dieser auf 1,5 mm reduziert werden, wobei die Leiterbahnbreite dann ≥1,5 mm sein muss), um zu vermeiden, dass Kupferfolie durch Kantenbelastung abplatzt;

5. Der Abstand zwischen hochfrequenten Leistungsbauelementen und großen Kondensatoren sollte 5 mm betragen, um Signalstörungen zu reduzieren;

6. Die Breite der Masseleiter sollte nicht weniger als 0,5 mm betragen, um eine zuverlässige Erdung und eine effiziente Wärmeabfuhr sicherzustellen;

7. Die Lötfläche darf nicht direkt mit blanker Kupferfolie oder anderen Lötflächen verbunden sein, um Kurzschlüsse beim Löten zu vermeiden;

8. Für leistungsstarke Bauelemente ist eine spezielle Wärmeableitstruktur zu planen, und es ist eine Lösung mit geringer Leiterdichte anzuwenden, um den Anforderungen des Dickkupfer-Fertigungsverfahrens gerecht zu werden.

Funktion |

Fähigkeit |

| Kupferdicke | 3 oz~12 oz(105 μm~420 μm) |

| Anzahl der Schichten | 4~12 Schichten |

| Substrat & Dielektrikum | FR4、CEM3 |

| Leiterbahnbreite/Abstand | ≥4mil(0,1mm) |

| Mechanisches Bohren | ≥1,0mm |

| Laserbohrungen | ≥ 0,3mm |

| Laminiertemperatur | 180~190℃ |

| Laminierdruck | 300~400 PSI(2~2.8MPa) |

| Lötstopplackabstand | ≥ 3mil (0.075mm) |

| Siebdruckabstand | ≥ 0.15mm |

| Oberflächenbearbeitung | HASL, OSP, ENIG |

| Prüfung und Inspektion |

AOI Elektrischer Test Röntgenuntersuchung Thermischer Zyklus-Test Mechanische Festigkeit |

| Spezieller Prozess |

Bohrloch füllen Blaue Balkenmethode Eingebettetes Kupfer Thermisches Management-Design |

| Verpackung des Fertigprodukts | Schaum/Blasenpolster |

Im Bereich der Heavy-Copper-PCB-Herstellung ist Linghangda mit langjähriger Erfahrung, hervorragender technischer Kompetenz und umfassenden Hochleistungs-Dienstleistungen zur ersten Wahl für viele Kunden geworden. Im Folgenden werden detailliert alle Gründe für die Auswahl von Linghangda erläutert:

Wenn Sie einen Partner für die Produktion von Heavy-Copper-PCBs suchen, können Sie sich jederzeit an das Vertriebsteam von Linghangda wenden. Wir stellen Ihnen umgehend ein Angebot zur Verfügung.