SMT steht für „Surface-Mount Technology“. Bei der SMT-Bestückung werden mithilfe von automatischer Ausrüstung elektronische Bauteile präzise auf die Oberfläche einer Leiterplatte (PCB) aufgesetzt und verlötet. Mit der Weiterentwicklung der intelligenten Technologie hat SMT die traditionelle Durchsteckmontage ersetzt. SMT verbessert die Fertigungsautomatisierung erheblich und reduziert dadurch die Kosten und Produktionszeiten für Leiterplatten, während gleichzeitig die Schaltplatten kleiner werden.

Die SMT-Bestückung zeichnet sich durch standardisierte, automatisierte und bohrlochfreie Montage aus. In Verbindung mit der Verwendung kleinerer Bauteile entfällt im Vergleich zur traditionellen Durchsteckmontage das Bohren, wodurch die Kosten erheblich gesenkt und die Produktion beschleunigt wird.

Durch die Verwendung von Bauelementen mit kurzen Anschlüssen oder ohne Anschlussdrähte reduziert die SMT-Technik effektiv die parasitäre Induktivität und Kapazität, die durch Anschlusspins verursacht werden, und verbessert so die Frequenz- und Geschwindigkeitsleistung der Leiterplatte, während gleichzeitig eine bessere Wärmekontrolle gewährleistet ist.

Mit der ständigen Weiterentwicklung der Technologie werden elektronische Produkte immer intelligenter und komplexer, wodurch steigende Anforderungen an die Bestückungsdichte der Leiterplatten gestellt werden. Die SMT-Technologie löst dieses Problem optimal und macht eine hochdichte Leiterplattenbestückung möglich.

Die automatisierte Fertigung stellt sicher, dass jede Lötstelle ordnungsgemäß verlötet wird, wodurch die Zuverlässigkeit und Stabilität elektronischer Produkte verbessert wird.

Kleine Bauelemente und SMT-Technik ermöglichen eine effizientere Nutzung der Leiterplattenoberfläche.

Unser Unternehmensstandardprozess umfasst 16 Schritte:

Qualitätssicherung bei Eingang (IQC) gewährleistet die Qualität aller Komponenten und reduziert Fehler bei der Materialplatzierung.

Alle Materialien haben einzigartige QR-Codes. Scannen Sie den QR-Code zu Beginn eines Projekts, um den richtigen Komponententyp und die -menge abzurufen und eine genaue Platzierung sicherzustellen.

Leiterplatten werden entsprechend der PCB-Datei hergestellt, um die korrekte Platzierung jedes Komponentenpads sicherzustellen.

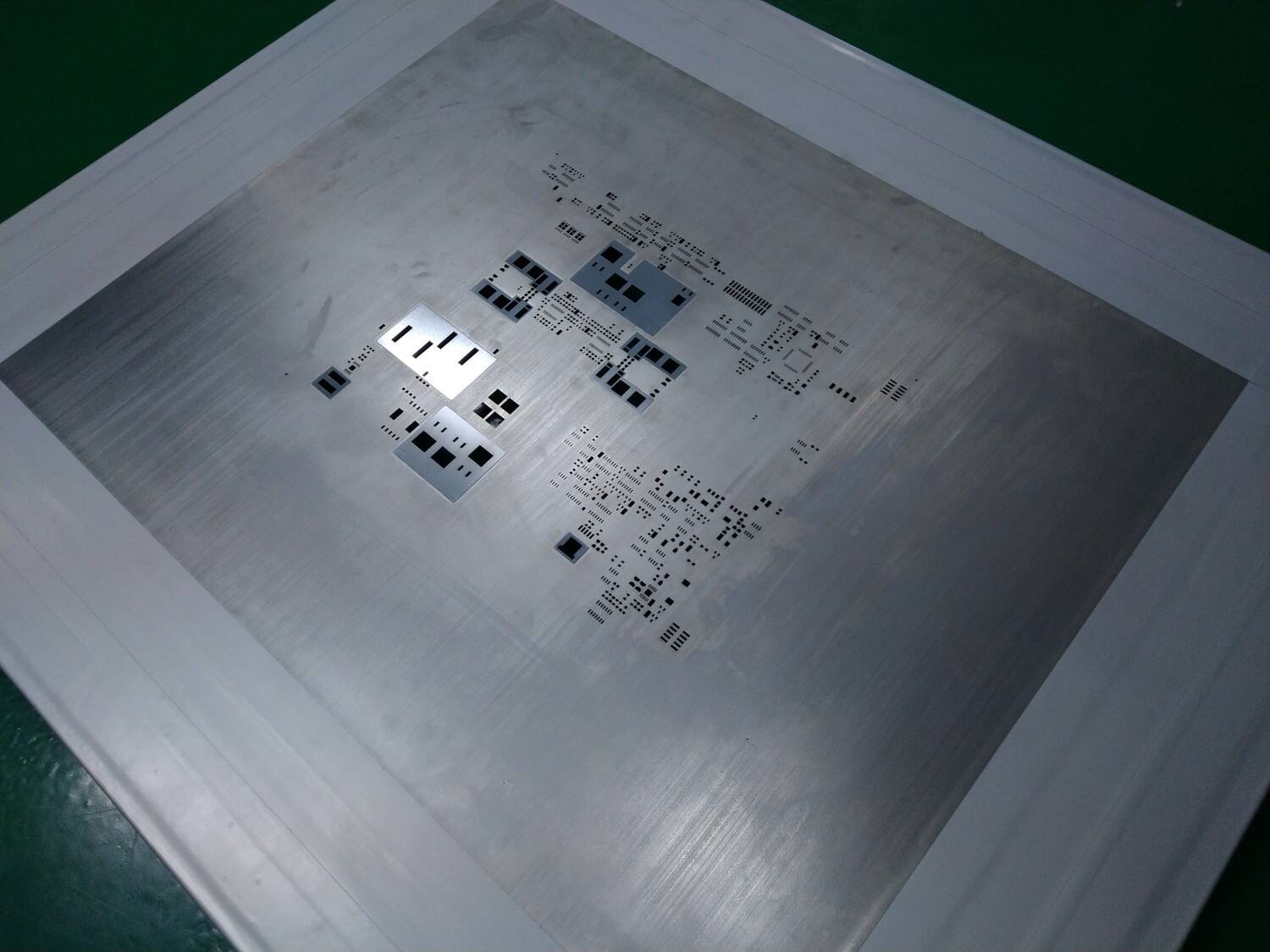

Laserperforierte Schablonen werden anhand der Platzierungsdatei für das Auftragen von Lötpaste hergestellt.

Die Programmierung der Bestückmaschine gewährleistet eine genaue Platzierung elektronischer Komponenten auf der Leiterplatte.

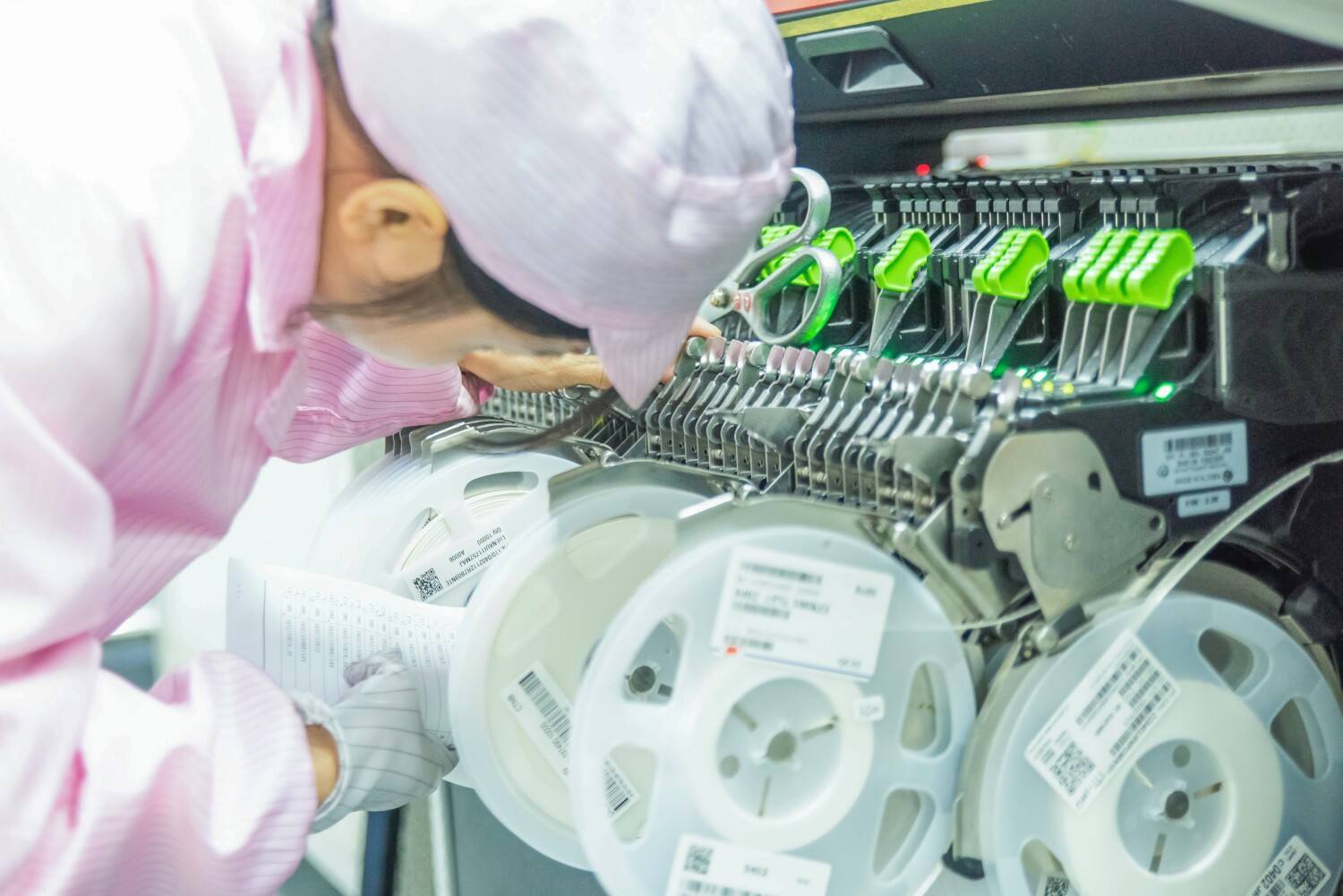

Die Bänder werden aus dem Lager entnommen und der QR-Code wird gescannt, um eine korrekte Beladung sicherzustellen. Fehler beim Scannen des QR-Codes werden angezeigt, wodurch Platzierungsfehler reduziert werden.

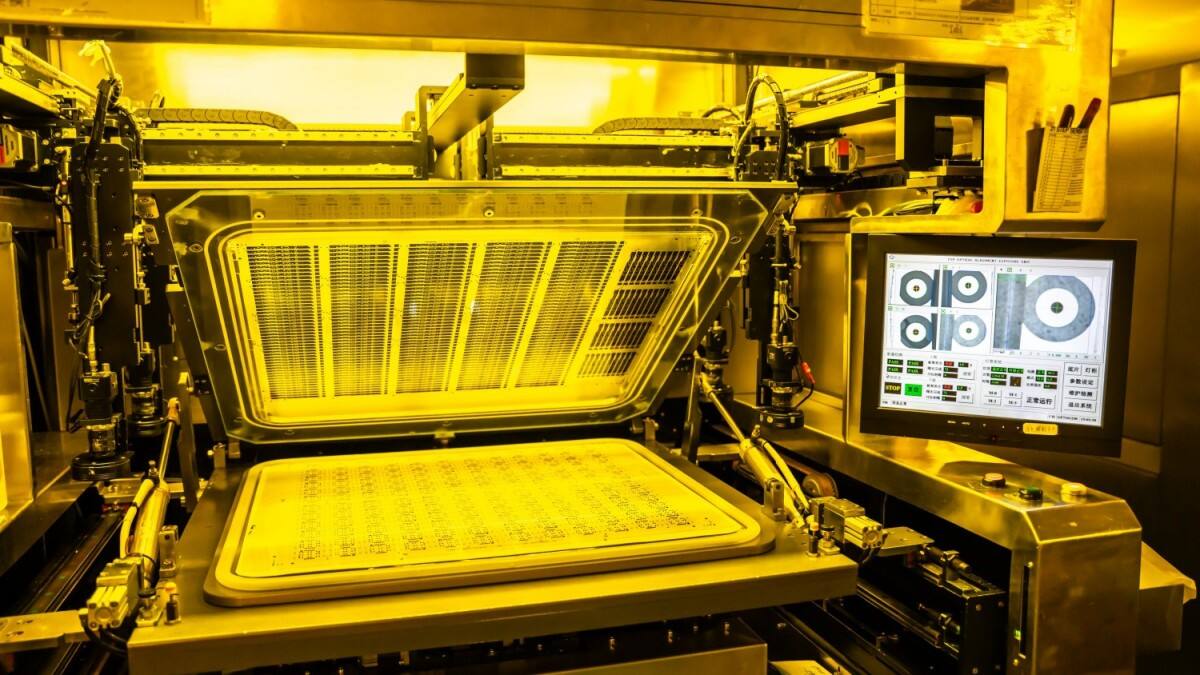

Lotpaste ist eine Mischung aus Flussmittel und Zinn. Sie wird mithilfe eines Rakels auf die Lötflächen der Leiterplatte aufgetragen. Die Stencil-Stärke und der Rakeldruck bestimmen die Lotpastendicke, welche die Qualität des nachfolgenden Lötprozesses beeinflusst.

SPI-Geräte werden verwendet, um die Lotpastenhöhe, -fläche und -ebenheit zu prüfen, um die Druckqualität sicherzustellen.

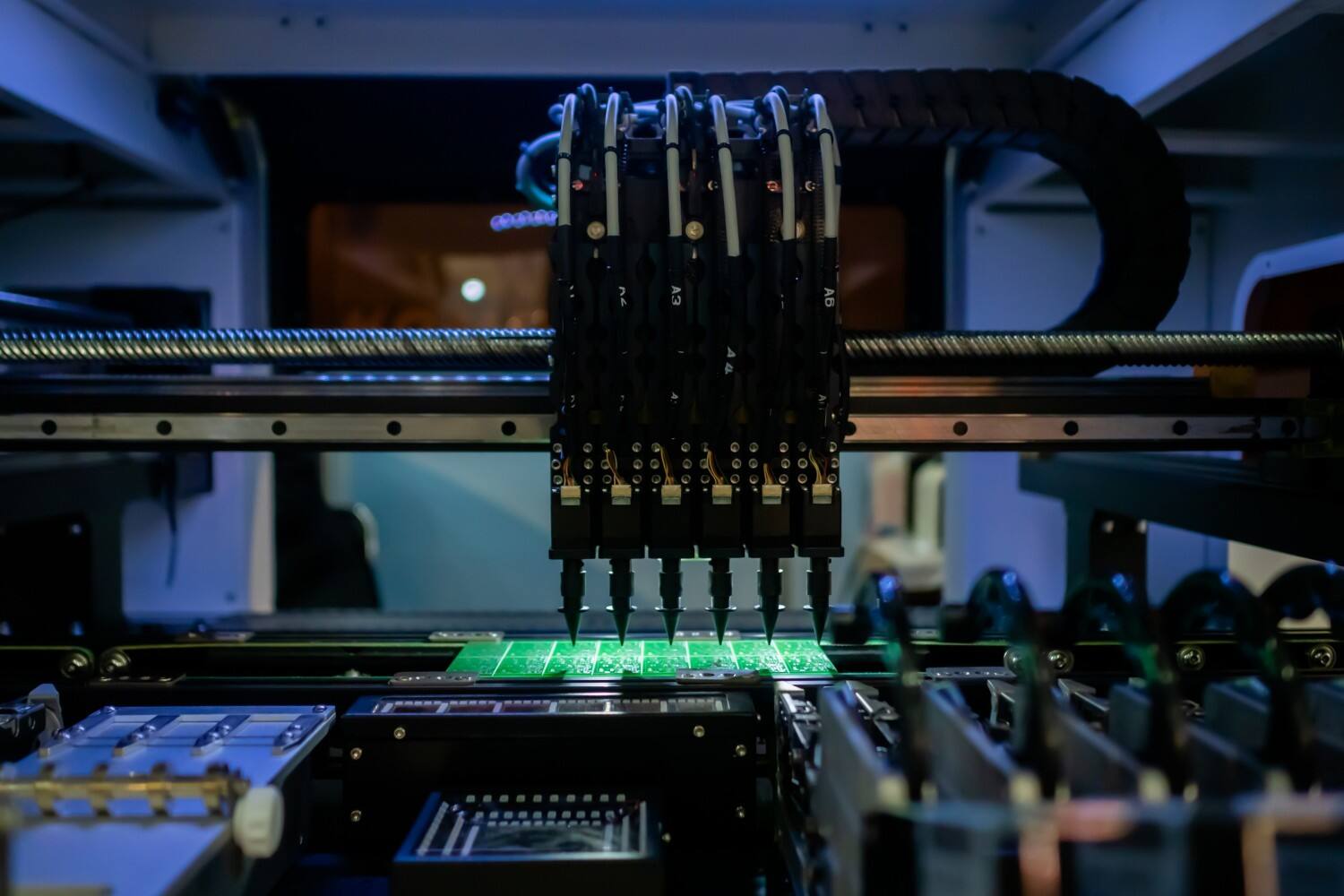

Hochpräzise und schnelle SMT-Placement-Maschinen platzieren Bauelemente größer als 0201 gemäß Programmanweisungen mit einer Produktionskapazität von über 40.000 Stück pro Stunde.

Überprüft die Lotpaste auf ordnungsgemäßen Druck. Falls Probleme festgestellt werden, wird der Prozess zur Neubearbeitung zurückgesendet.

Der Reflow-Ofen erhitzt die Lotpaste auf 235–255 °C in 10 Temperaturzonen, wodurch diese schmilzt und eine Verbindung bilden kann. Danach kühlt und verfestigt sich die Lotpaste wieder. Als Heizgas können Luft oder Stickstoff verwendet werden.

3D-AOI-Geräte werden eingesetzt, um die Qualität der Lötstellen zu prüfen. Dadurch wird eine höhere Genauigkeit erzielt als bei herkömmlichen 2D-Inspektionen, und eine exzellente Lötqualität sichergestellt.

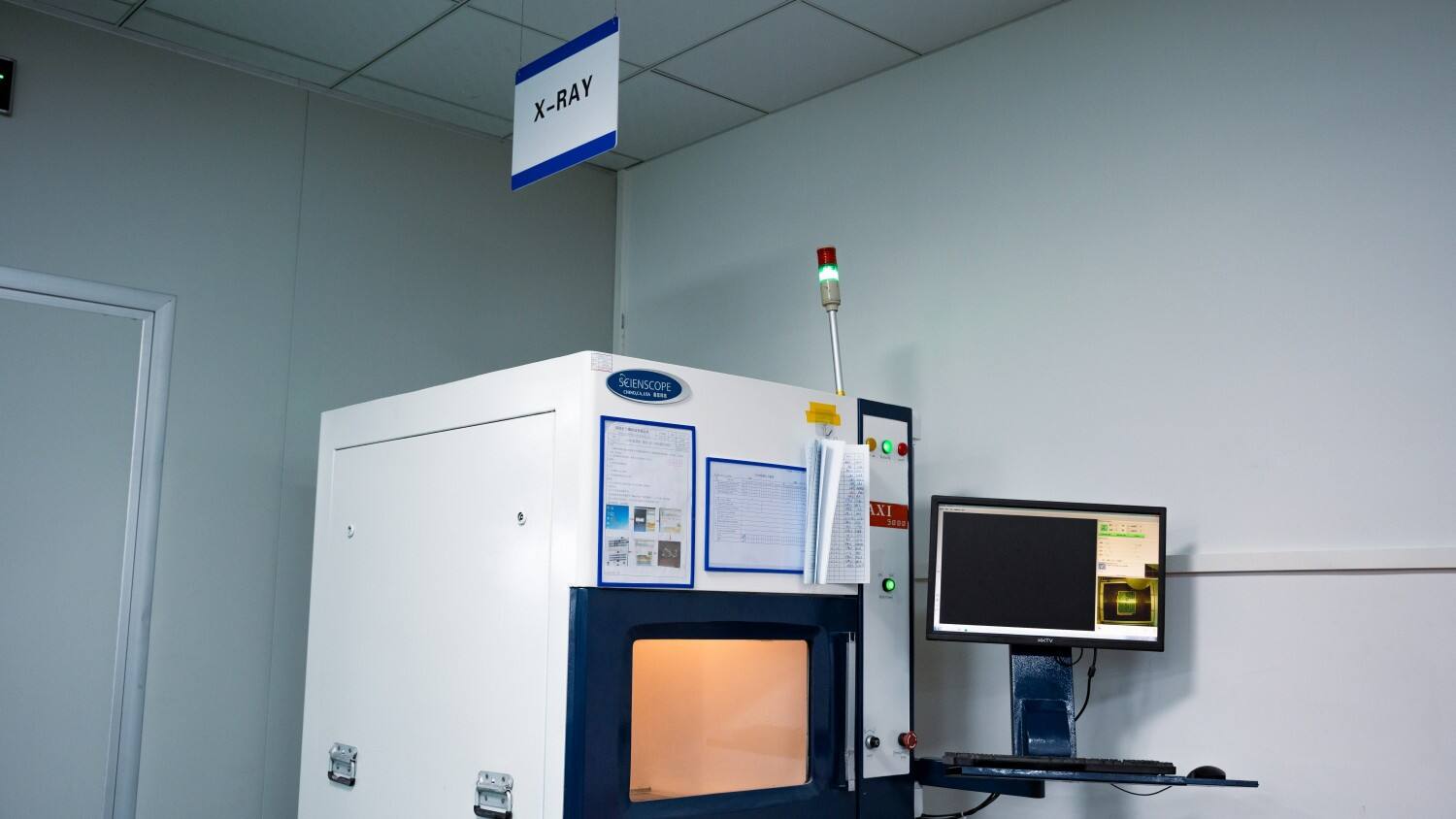

Wird zur Prüfung von Lötstellen in nicht sichtbaren Bereichen, wie z. B. bei BGAs, eingesetzt. Röntgenstrahlen können Materialien unterschiedlicher Dichte voneinander unterscheiden und liefern ein Schwarz-Weiß-Bild zur Beurteilung der Lötstellenqualität.

Entfernung von Oberflächenöl und Rückflussflux, um eine saubere Leiterplattenoberfläche sicherzustellen.

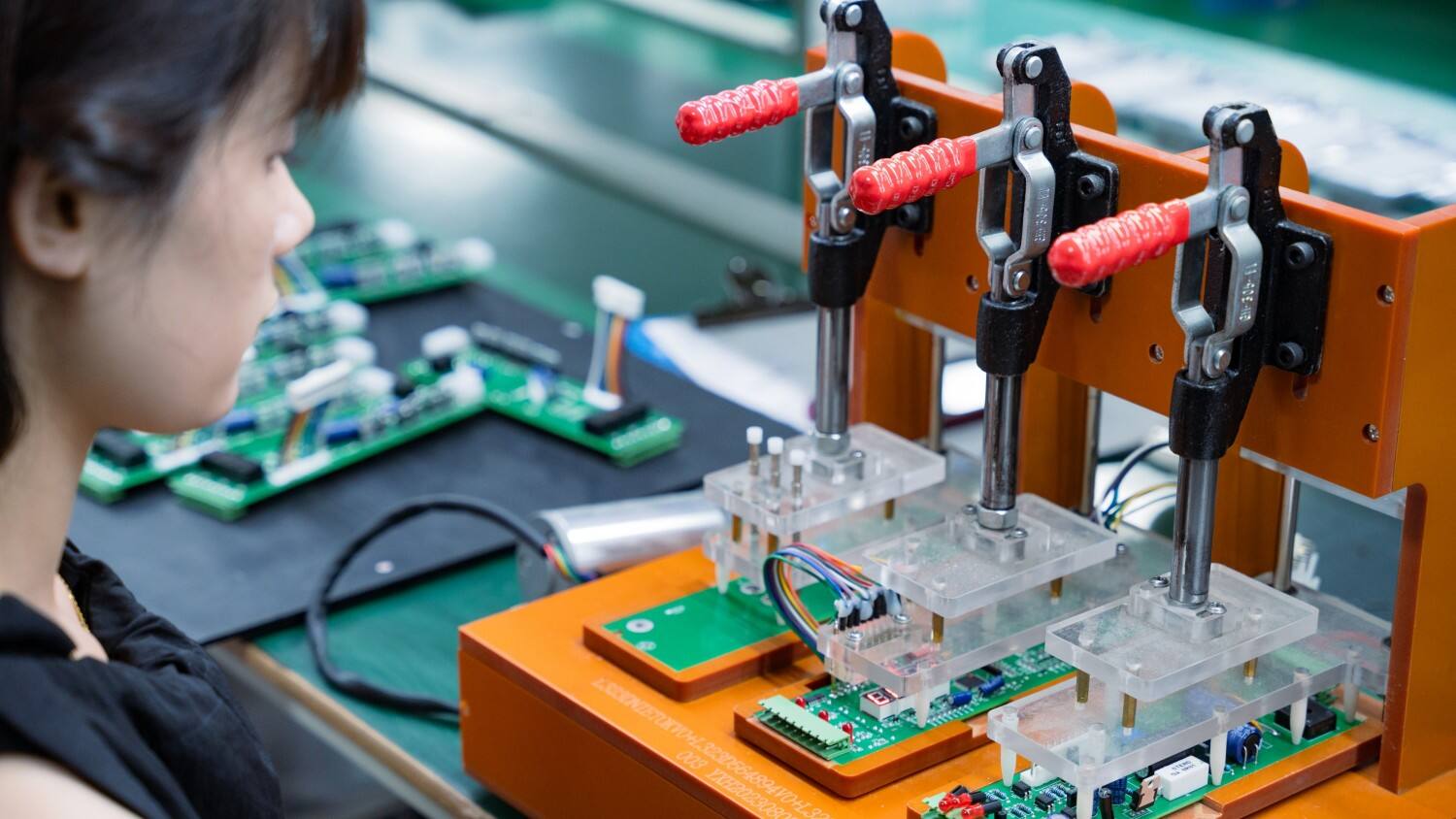

Durchführung von abschließenden Tests und Inspektionen der Leiterplatten nach dem SMT-Lötprozess.

Statische Elektrizität kann bestimmte elektronische Bauteile beschädigen, daher wird antistatische Verpackung verwendet, um den sicheren Transport zu gewährleisten.

Lötperlen entstehen nach dem Reflow durch übermäßige Luftfeuchtigkeit in der Ausrüstung oder eine schmutzige Schablonenunterseite, was zu elektrischen Fehlern führen kann.

Die Lötstelle sieht optisch gut aus, tatsächlich ist die Verbindung jedoch nicht sicher, was zu schlechtem Kontakt und unregelmäßiger Funktion führt.

Zu viel Lot verbindet zwei Pads und verursacht einen Kurzschluss. Dies wird meist durch Überdruck des Lotes verursacht. Versuchen Sie, die Schablonenstärke zu reduzieren.

Ein Ende eines Bauteils hebt sich an, möglicherweise aufgrund ungleichmäßiger Erwärmung des Lotes oder falscher Platzierung.

PCBally ist ein weltweit tätiger Hersteller von hochkomplexen, hohen Stückzahlen und schnellen SMT-Platinenbestückungen mit über 16 Jahren Erfahrung in der Branche. PCBally betreibt acht moderne SMT-Produktionslinien und bedient Kunden auf der ganzen Welt.