SMT significa "Surface-Mount Technology" (Tecnologia de Montagem em Superfície). A montagem SMT envolve o uso de equipamentos automatizados para posicionar e soldar precisamente componentes eletrônicos na superfície de uma placa de circuito impresso (PCB). Com o avanço da tecnologia inteligente, a SMT substituiu a montagem tradicional por furos. A tecnologia SMT melhora a automação da fabricação, reduzindo significativamente os custos e o tempo de produção das placas PCB, além de tornar as placas de circuito menores.

A montagem SMT apresenta montagem padronizada, automatizada e sem furos. Combinada ao uso de componentes menores, a SMT elimina a necessidade de perfuração em comparação com a montagem tradicional por furos, reduzindo significativamente os custos e acelerando a produção.

Usando componentes eletrônicos de pinos curtos ou sem pinos, a SMT reduz efetivamente a indutância e capacitância parasitas introduzidas pelos pinos, melhorando o desempenho em frequência e velocidade da placa de circuito, além de controlar melhor a geração de calor.

Com o contínuo avanço da tecnologia, os produtos eletrônicos estão se tornando cada vez mais inteligentes e sofisticados, exigindo cada vez mais densidade na montagem das placas de circuito. A tecnologia SMT resolve perfeitamente esse problema, tornando possível a montagem de PCB de alta densidade.

A produção automatizada garante que cada junta de solda seja adequadamente realizada, melhorando a confiabilidade e estabilidade dos produtos eletrônicos.

Componentes menores e a tecnologia SMT permitem uma utilização mais eficiente da área superficial da placa de circuito.

O processo padrão da nossa empresa possui 16 etapas:

O Controlo de Qualidade de Entrada (IQC) garante a qualidade de todos os componentes e reduz os erros na colocação dos materiais.

Todos os materiais possuem códigos QR únicos. Leie o código QR no início de um projeto para obter o tipo e quantidade corretos dos componentes, garantindo uma colocação precisa.

As placas PCB são produzidas de acordo com o ficheiro PCB, garantindo a colocação correta de cada pista de componente.

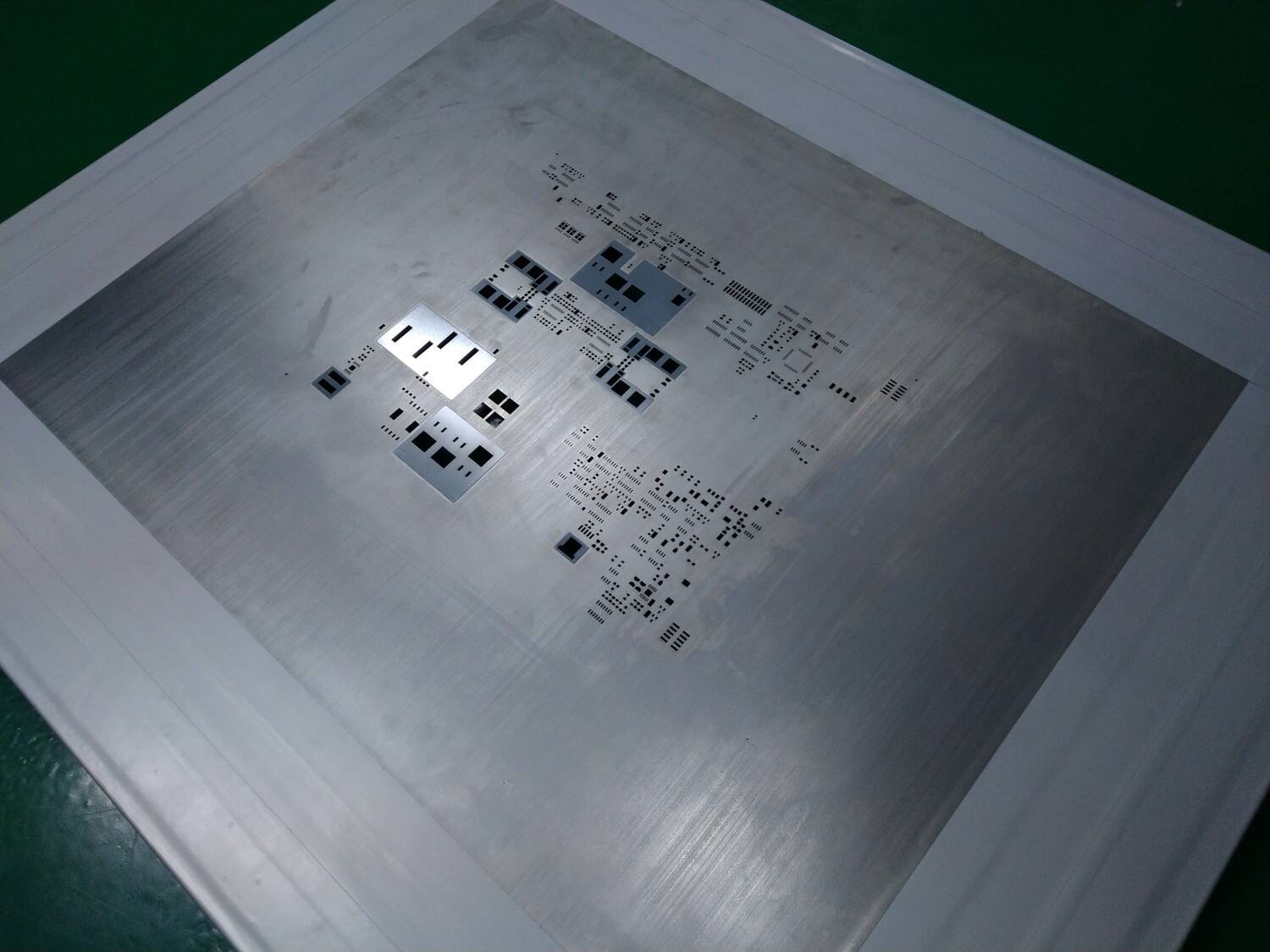

Máscaras perfuradas a laser são produzidas de acordo com o ficheiro de colocação para impressão da pasta de solda.

A programação da máquina de colocação garante a colocação precisa dos componentes eletrônicos na placa PCB.

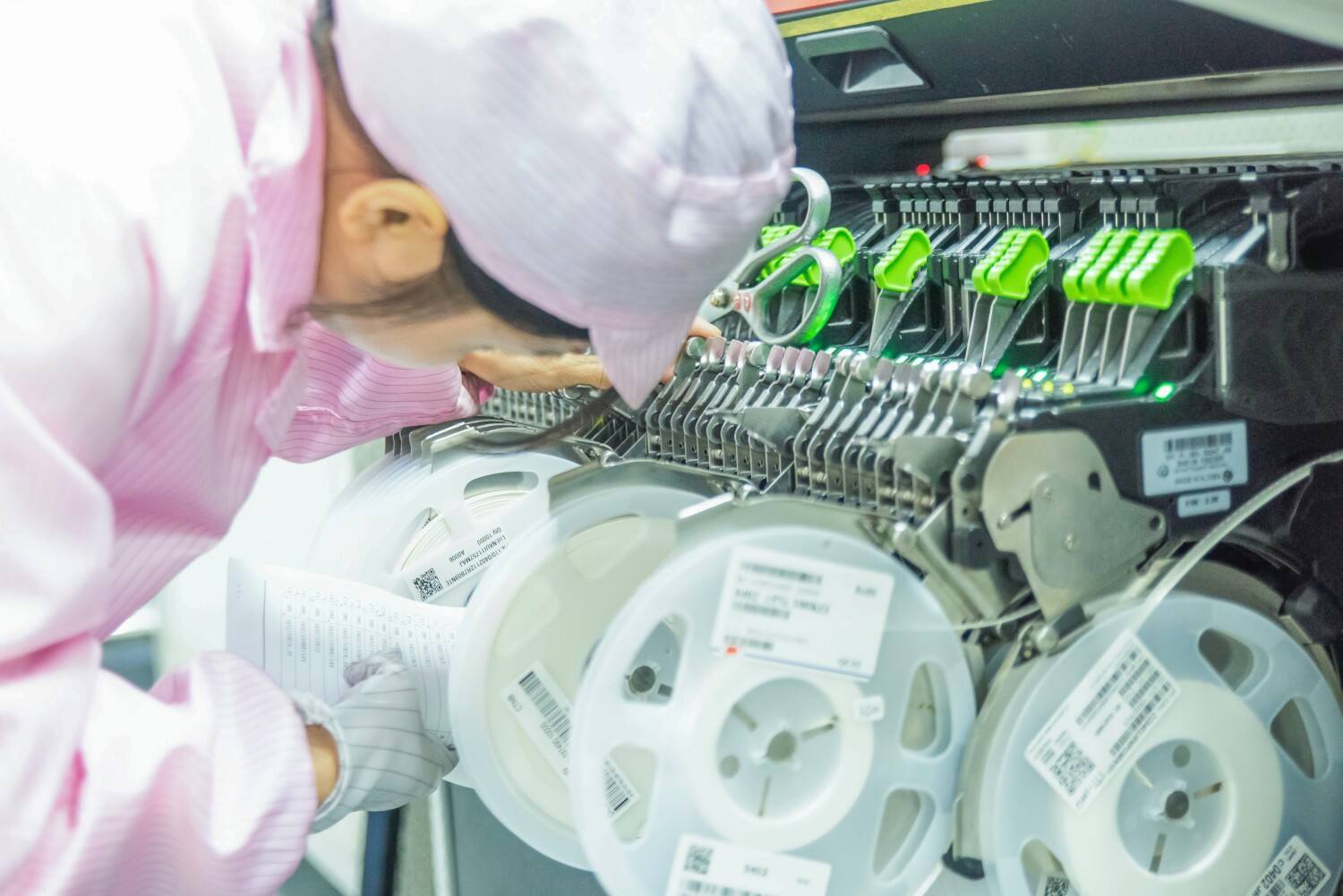

As fitas são retiradas do armazém e o código QR é escaneado para garantir uma carga correta. Erros ao escanear o código QR são exibidos, reduzindo erros de posicionamento.

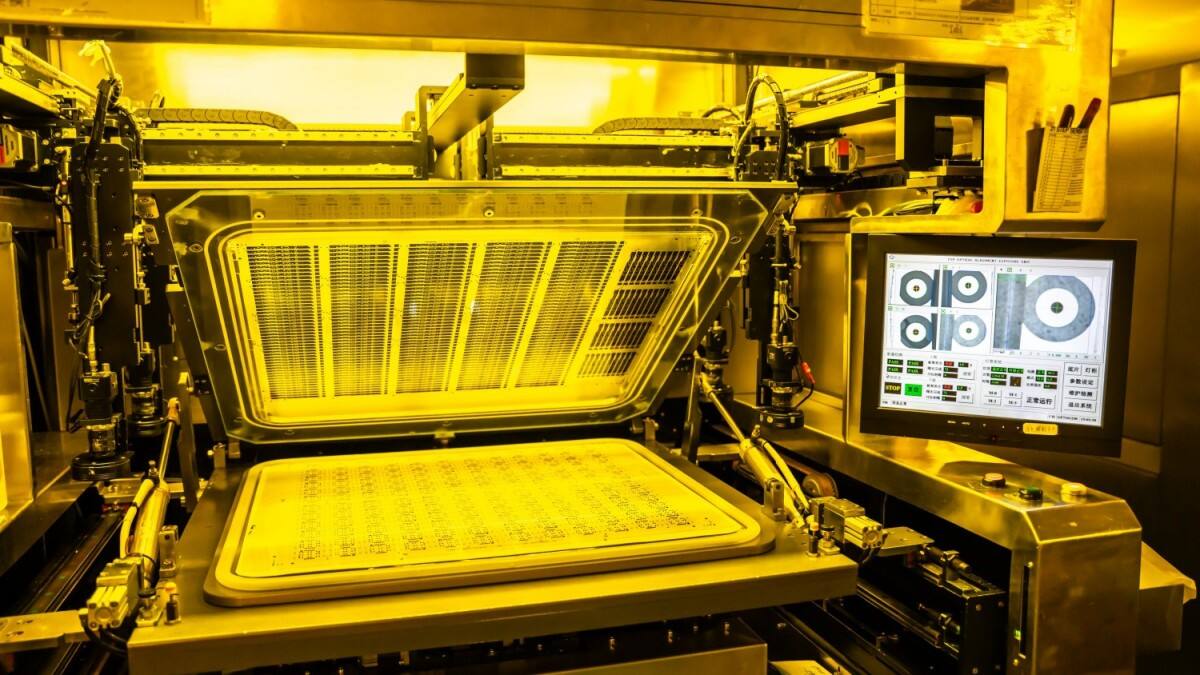

A pasta de solda é uma mistura de fluxo e estanho. É aplicada nos pads do PCB utilizando uma espátula. A espessura da máscara e a pressão da espátula determinam a espessura da pasta de solda, afetando a qualidade da soldagem subsequente.

Equipamentos SPI são utilizados para inspecionar a altura, área e planicidade da pasta de solda, garantindo a qualidade da impressão.

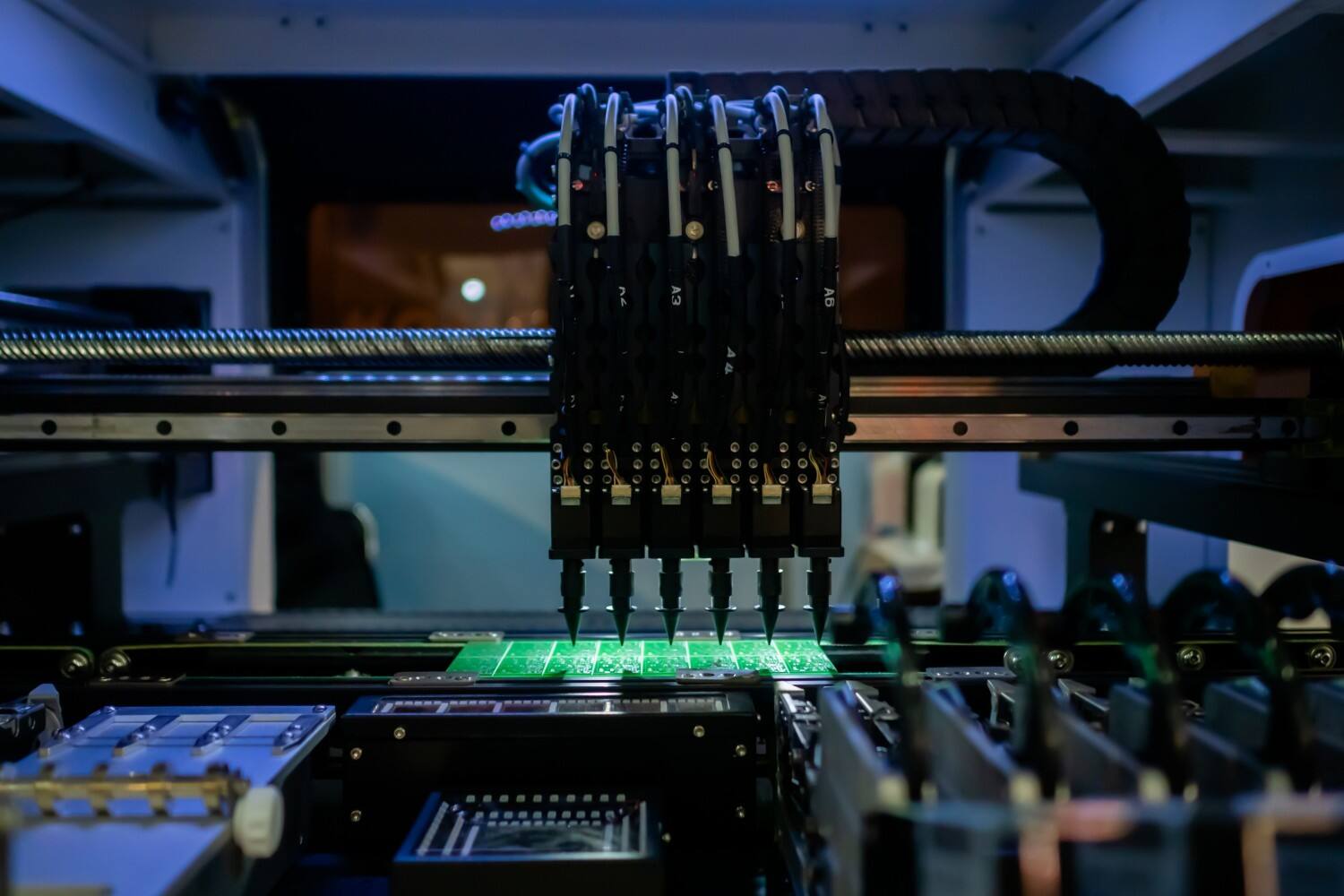

Máquinas de posicionamento SMT de alta precisão e velocidade colocam componentes maiores que 0201 conforme instruções programadas, com capacidade de produção superior a 40.000 peças por hora.

Verifica se a pasta de solda foi impressa corretamente. Caso sejam encontrados problemas, o processo retorna para reimpressão.

O forno de refluxo aquece a pasta de solda a 235-255°C em 10 zonas de temperatura, derretendo-a e permitindo que ela forme uma conexão. A pasta de solda esfria e solidifica-se em seguida. O gás de aquecimento pode ser ar ou nitrogênio.

equipamento de AOI 3D é utilizado para inspecionar a qualidade das soldas, oferecendo maior precisão do que a inspeção tradicional 2D e garantindo excelentes resultados de soldagem.

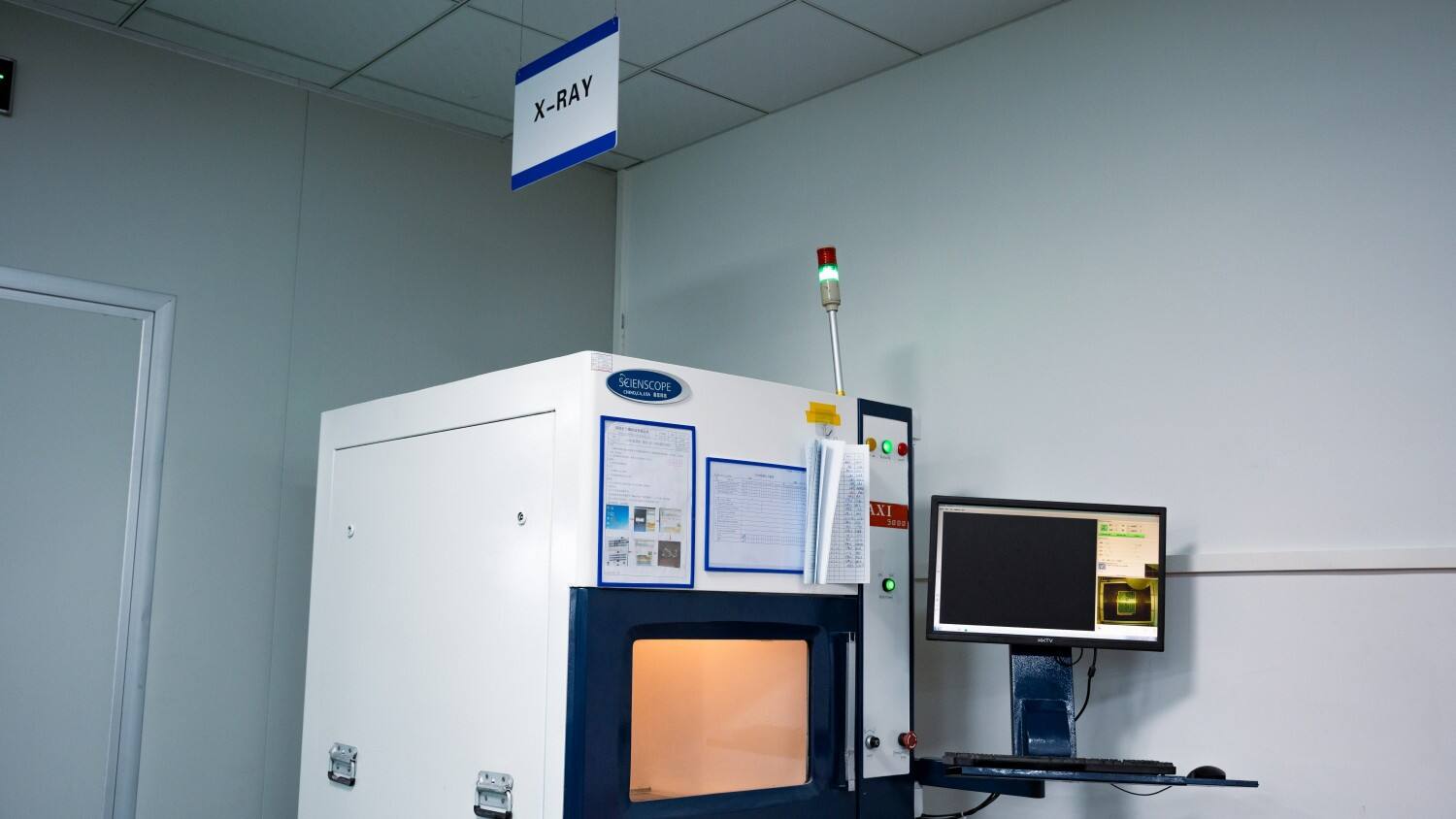

Utilizada para inspecionar soldas em áreas invisíveis, como BGAs. Os raios X conseguem distinguir materiais de diferentes densidades, fornecendo uma imagem em preto e branco para avaliar a qualidade das soldas.

Remover óleo superficial e fluxo residual para garantir uma superfície limpa da placa.

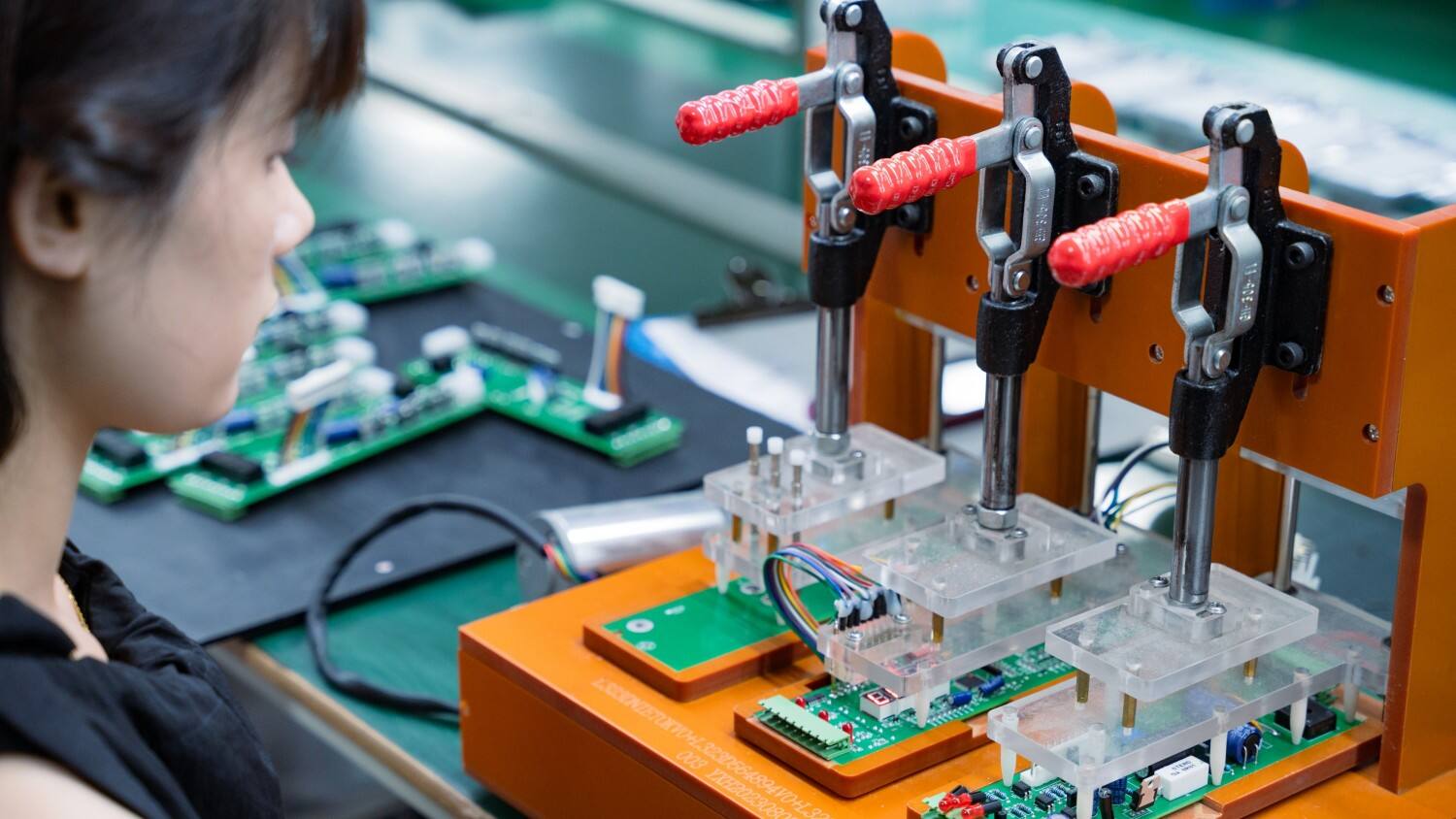

Realizar testes e inspeção final das placas após a soldagem SMT.

A eletricidade estática pode danificar determinados componentes eletrônicos, por isso é utilizada embalagem antiestática para garantir o transporte seguro.

As bolas de solda se formam após a refusão devido à umidade excessiva no equipamento ou parte inferior suja da estêncil, potencialmente causando falhas elétricas.

A soldagem parece ter sucesso, mas na realidade a conexão não é segura, resultando em mau contato e funcionamento intermitente.

Solda em excesso conecta dois pads, causando curto-circuito. Isso geralmente é provocado pela impressão excessiva da pasta de solda. Tente reduzir a espessura do estêncil.

Uma extremidade de um componente levanta, possivelmente devido ao aquecimento desigual da pasta de solda ou posicionamento incorreto.

A PCBally é um fabricante global de montagem de placas SMT PCB de alta variedade, alto volume e alta velocidade, com mais de 16 anos de experiência no setor. A PCBally opera oito linhas de produção SMT avançadas e atende clientes em todo o mundo.