SMT는 "Surface-Mount Technology(표면실장기술)"의 약어입니다. SMT 어셈블리는 자동화 장비를 사용하여 전자 부품을 인쇄 회로 기판(PCB) 표면에 정밀하게 배치하고 납땜하는 공정을 포함합니다. 지능형 기술이 발전함에 따라 SMT는 기존의 홀(through-hole) 방식의 어셈블리를 대체하게 되었습니다. SMT 기술은 제조 자동화를 향상시켜 PCB 제조 비용과 시간을 크게 줄여주며, 회로 기판을 작게 만들 수 있는 장점도 있습니다.

SMT 어셈블리는 표준화되고 자동화된 공정과 홀이 없는 실장을 특징으로 합니다. 더 작은 부품 사용과 함께 SMT는 기존 홀 방식 어셈블리에 비해 드릴링이 필요하지 않아 비용을 크게 절감하고 생산 속도를 높일 수 있습니다.

짧은 핀 또는 리드가 없는 전자 부품을 사용함으로써 SMT는 핀에 의해 유발되는 부유 인덕턴스와 정전용량을 효과적으로 감소시켜 PCB의 주파수 및 속도 성능을 향상시키고 발열을 보다 효과적으로 제어할 수 있습니다.

기술의 지속적인 발전에 따라 전자제품은 점점 더 지능화되고 정밀해지고 있으며, 이에 따라 PCB 조립 밀도에 대한 요구도 높아지고 있습니다. SMT 기술은 이러한 문제를 완벽하게 해결하여 고밀도 PCB 어셈블리를 가능하게 합니다.

자동화된 생산 공정은 모든 납땜 부위가 정확하게 납땜되도록 보장하여 전자제품의 신뢰성과 안정성을 향상시킵니다.

소형 부품과 SMT 기술을 통해 PCB 표면 면적을 보다 효율적으로 활용할 수 있습니다.

당사의 표준 공정은 총 16단계로 구성됩니다:

입고 품질 관리(IQC)를 통해 모든 부품의 품질을 보장하고 자재 설치 오류를 줄입니다.

모든 자재에는 고유한 QR 코드가 있습니다. 프로젝트 시작 시 QR 코드를 스캔하여 올바른 부품 종류와 수량을 확인하여 정확한 설치를 보장합니다.

PCB 파일에 따라 PCB 기판을 제작하여 각 부품 패드의 올바른 설치를 보장합니다.

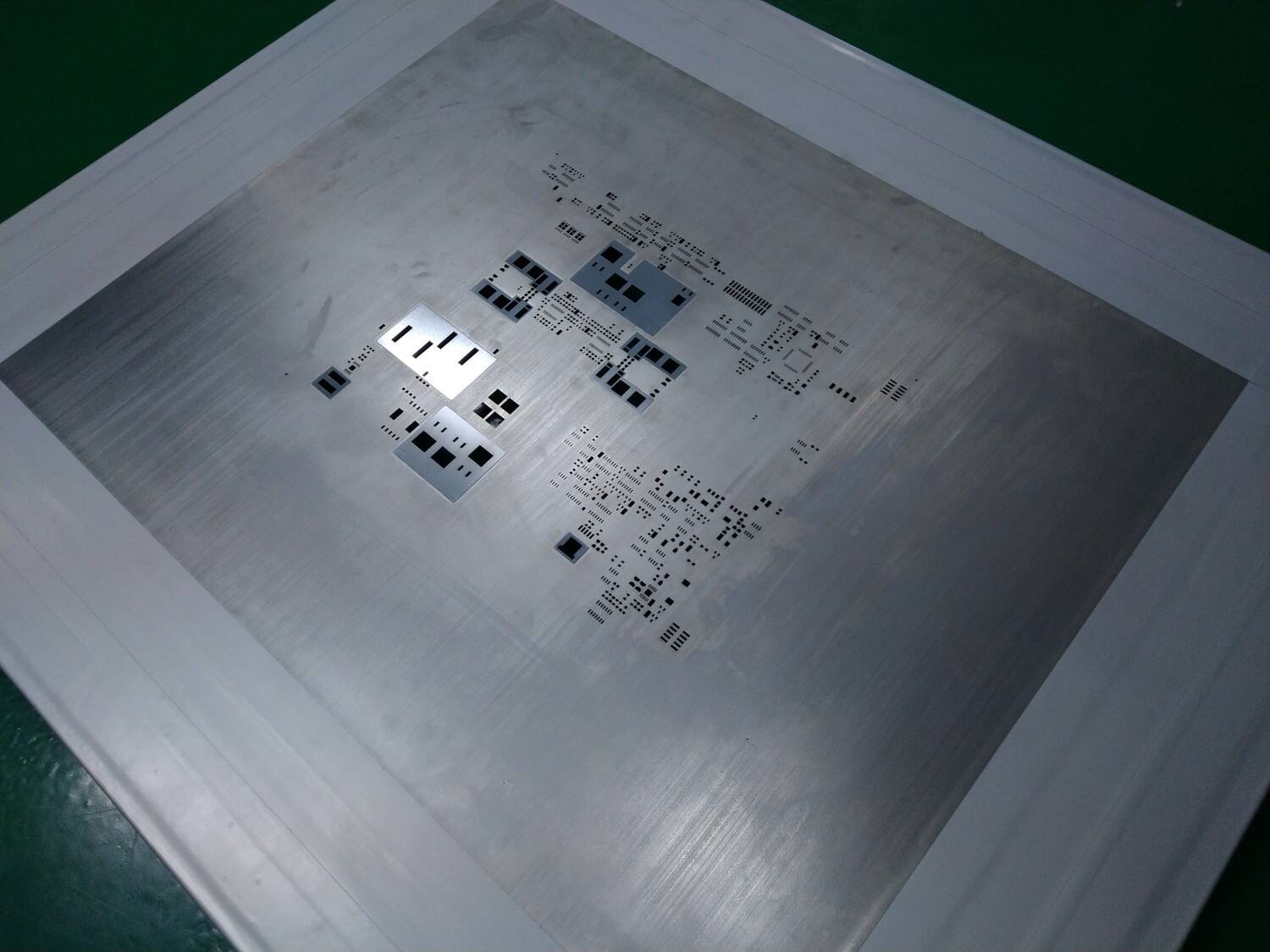

레이저 천공 스텐실을 부착 파일에 따라 제작하여 솔더 페이스트 인쇄에 사용합니다.

부착 장비에 프로그래밍을 진행하여 PCB 기판에 전자 부품을 정확하게 설치할 수 있도록 합니다.

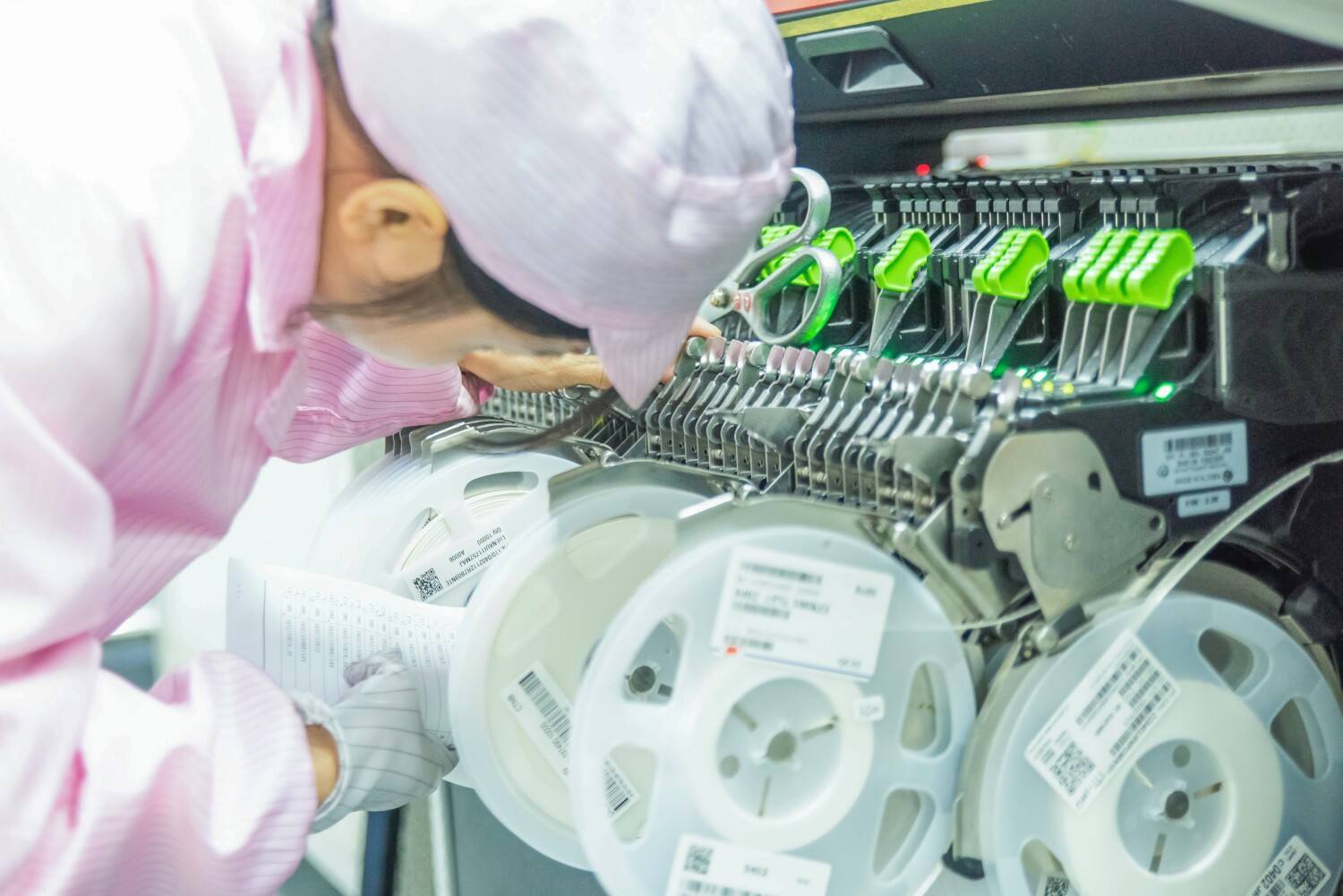

테이프는 창고에서 회수되며, 올바른 적재를 보장하기 위해 QR 코드를 스캔합니다. QR 코드 스캔 시 오류가 발생하면 해당 오류가 표시되어 배치 오류를 줄일 수 있습니다.

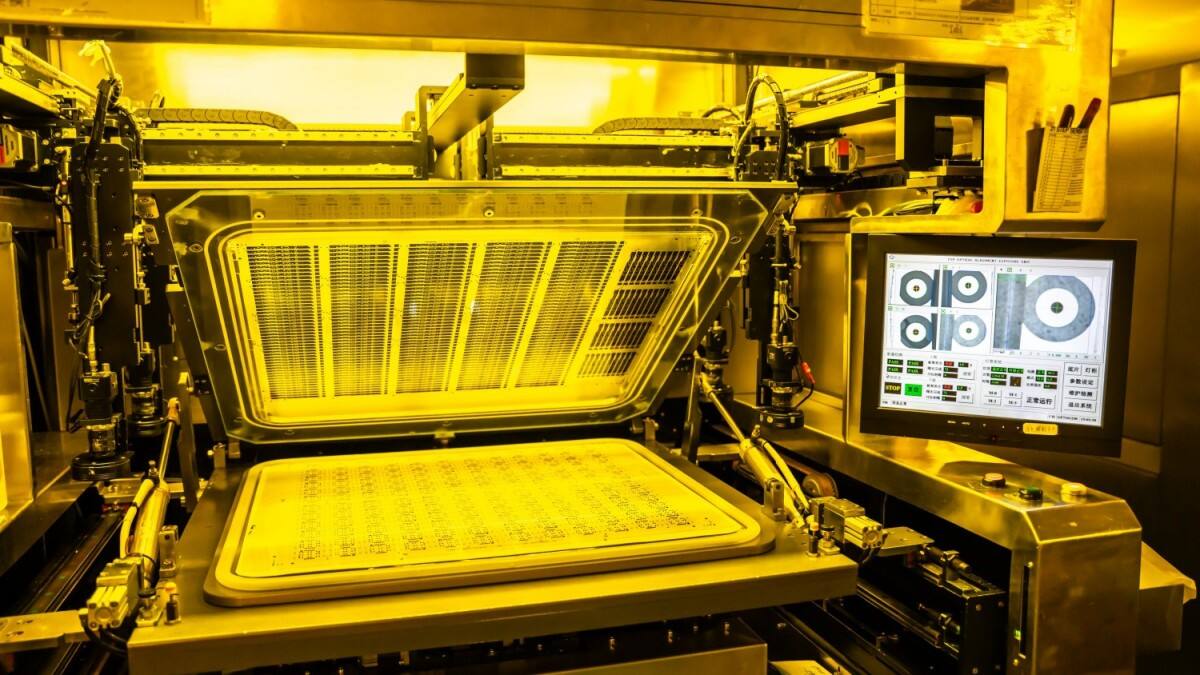

솔더 페이스트는 플럭스와 주석의 혼합물입니다. 스퀴지(squeegee)를 사용하여 PCB 패드에 적용됩니다. 스텐실 두께와 스퀴지 압력이 솔더 페이스트의 두께를 결정하며, 이는 후속 솔더링 품질에 영향을 미칩니다.

SPI 장비는 솔더 페이스트의 높이, 면적, 평탄도를 검사하여 프린팅 품질을 보장합니다.

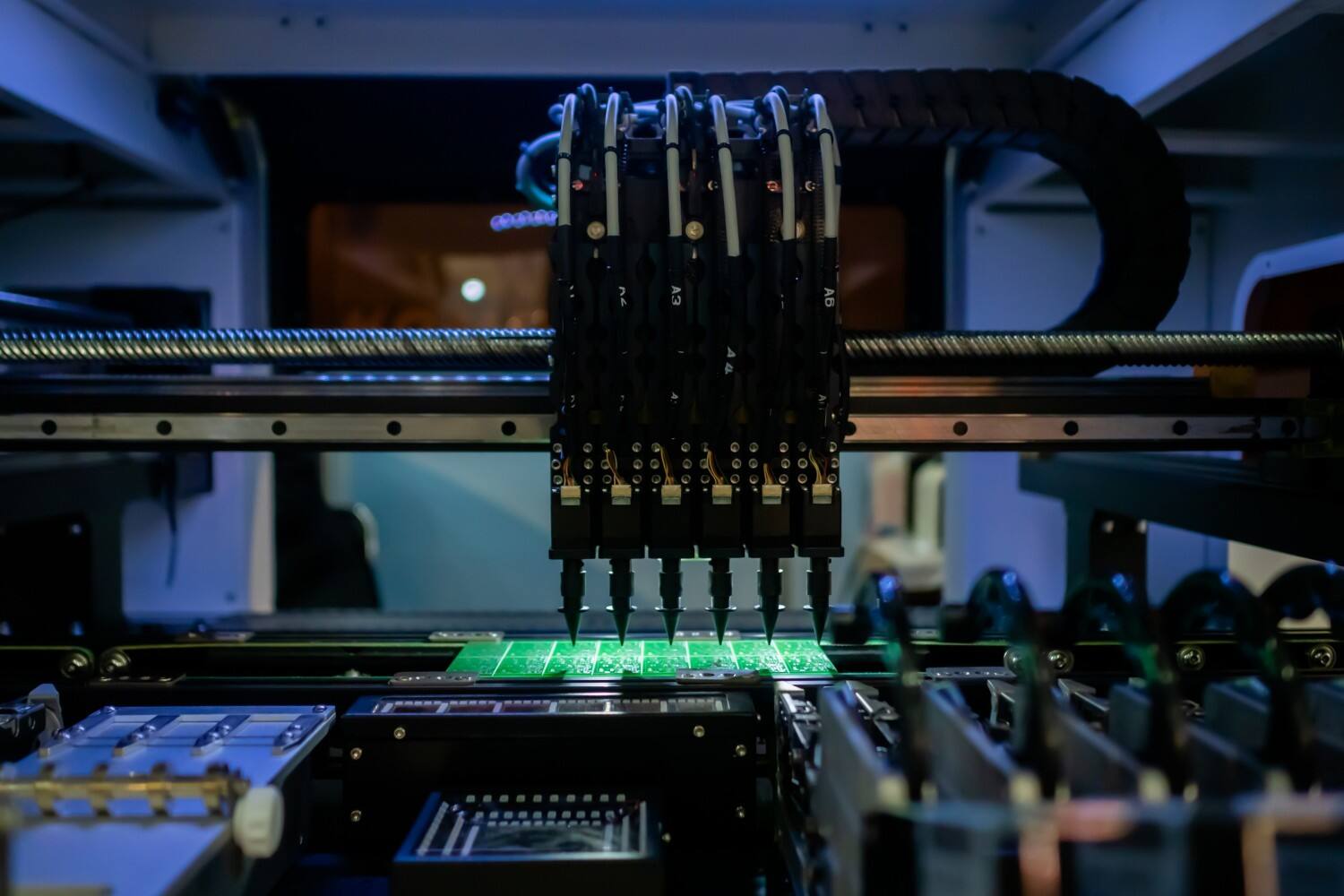

고정밀, 고속 SMT 실장 장비가 0201보다 큰 부품을 프로그램 명령에 따라 실장하며, 시간당 40,000개 이상의 생산 능력을 갖추고 있습니다.

솔더 페이스트의 적절한 프린팅 여부를 점검합니다. 문제가 발견되면 다시 프린팅 공정으로 되돌립니다.

리플로우 오븐은 납 페이스트를 10개의 온도 구역에서 235-255°C까지 가열하여 녹이고 연결부위를 형성하게 합니다. 납 페이스트는 이후 냉각되어 굳어집니다. 가열 시 사용되는 가스는 공기 또는 질소가 될 수 있습니다.

3D AOI 장비는 솔더 조인트 품질 검사에 사용되며, 기존의 2D 검사보다 높은 정확도를 제공하여 우수한 납땜 결과를 보장합니다.

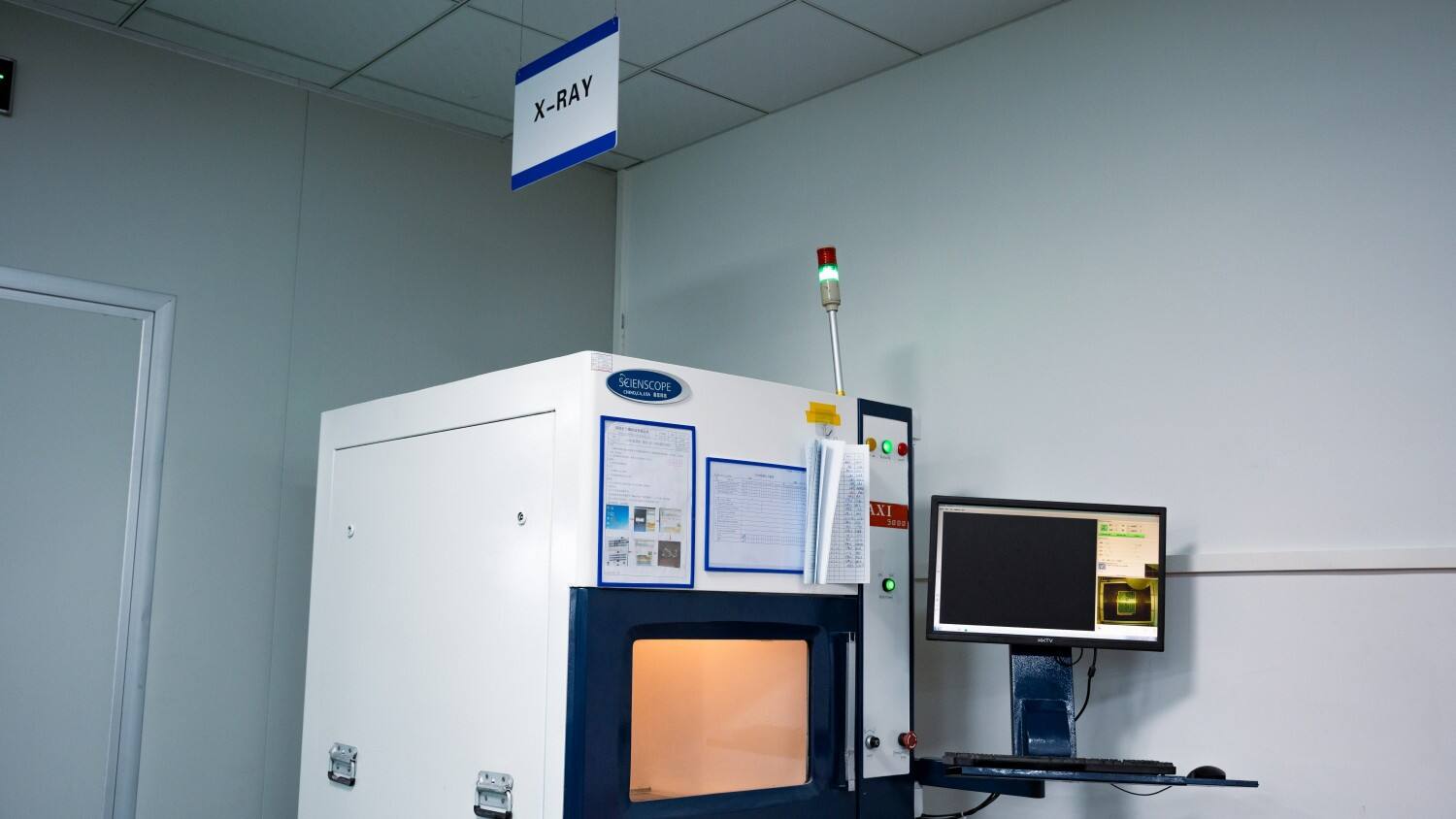

BGA와 같이 가시적으로 확인할 수 없는 영역의 솔더 조인트 검사에 사용됩니다. X선은 밀도가 다른 물질을 구분하여 솔더 조인트 품질을 판단할 수 있는 흑백 이미지를 제공합니다.

기판 표면의 기름과 잔류 플럭스를 제거하여 깨끗한 상태를 유지하도록 합니다.

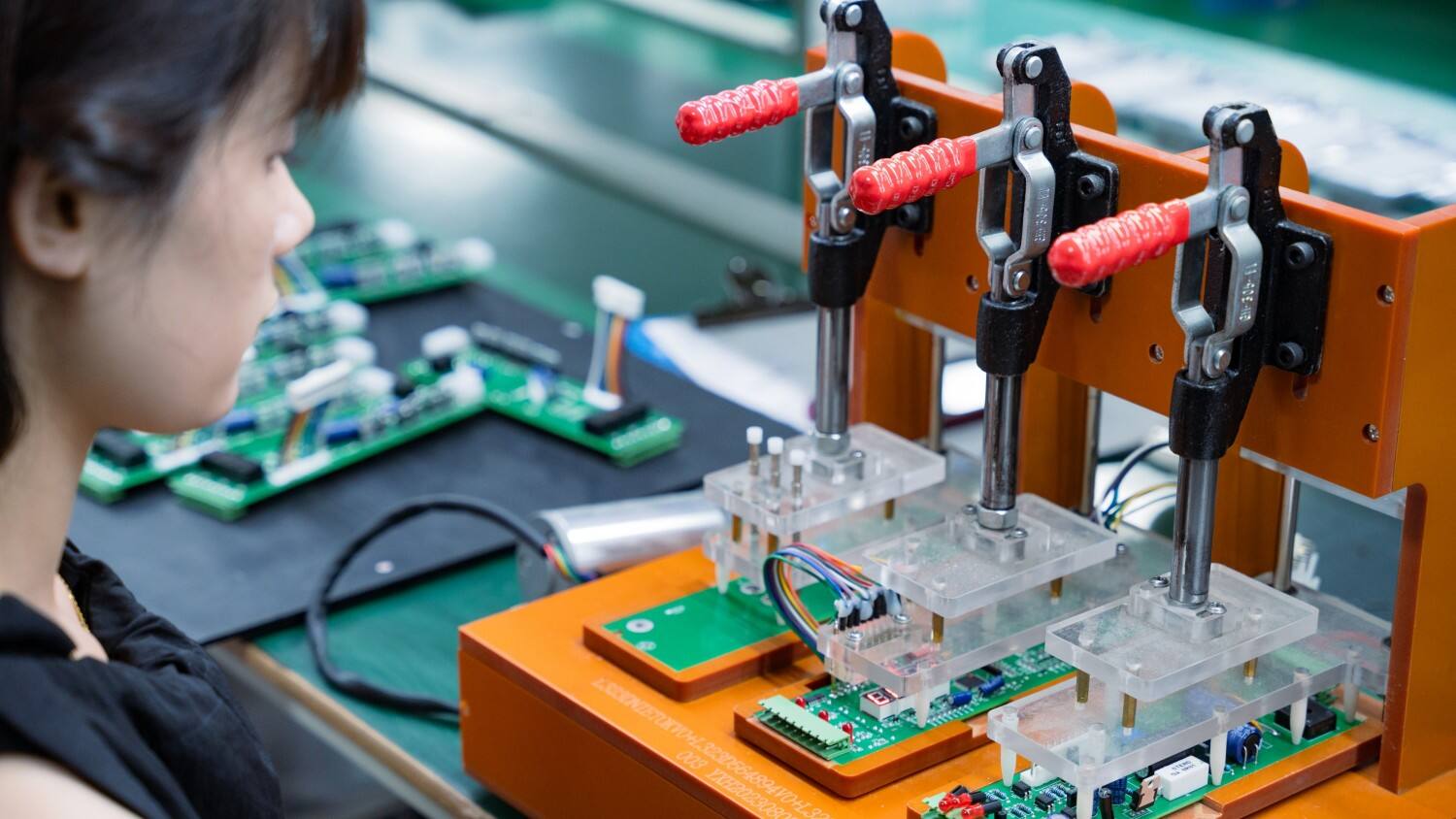

SMT 납땜 후 기판에 대한 최종 테스트 및 검사를 수행합니다.

정전기는 특정 전자 부품에 손상을 줄 수 있으므로 안전한 운송을 위해 항정전기 포장재가 사용됩니다.

리플로우 후 장비 내 과도한 습도 또는 더스트가 쌓인 스텐실 하단으로 인해 솔더 볼이 형성되어 전기적 결함이 발생할 수 있습니다.

솔더링이 잘 되었다고 판단되지만 실제로는 연결이 견고하지 않아 접촉 불량 및 기능의 불연속이 발생합니다.

과도한 솔더가 두 패드를 연결하여 쇼트 회로를 일으킵니다. 이는 일반적으로 솔더 페이스트의 과잉 인쇄로 인해 발생하며, 스텐실 두께를 줄이는 방법을 시도해 볼 수 있습니다.

부품의 한쪽 끝이 들려올라며 발생할 수 있으며, 이는 솔더 페이스트의 불균일한 가열 또는 부품 배치 오류로 인해 발생할 수 있습니다.

PCBally는 16년 이상의 산업 경험을 보유한 글로벌 고혼합, 대량, 고속 SMT PCB 어셈블리 제조업체입니다. PCBally는 8개의 첨단 SMT 생산 라인을 운영하며 전 세계 고객에게 서비스를 제공합니다.