Το SMT σημαίνει «Surface-Mount Technology». Η συναρμολόγηση SMT περιλαμβάνει τη χρήση αυτοματοποιημένου εξοπλισμού για την ακριβή τοποθέτηση και συγκόλληση ηλεκτρονικών εξαρτημάτων στην επιφάνεια μιας πλακέτας κυκλώματος (PCB). Με την πρόοδο της έξυπνης τεχνολογίας, το SMT έχει αντικαταστήσει την παραδοσιακή συναρμολόγηση με οπές. Η τεχνολογία SMT βελτιώνει την αυτοματοποίηση της παραγωγής, μειώνοντας σημαντικά το κόστος και τον χρόνο κατασκευής των πλακετών κυκλώματος, ενώ επίσης καθιστά τις πλακέτες κυκλώματος μικρότερες.

Η συναρμολόγηση SMT διαθέτει τυποποιημένη, αυτοματοποιημένη και χωρίς οπές τοποθέτηση. Σε συνδυασμό με τη χρήση μικρότερων εξαρτημάτων, το SMT εξαλείφει την ανάγκη για διάτρηση σε σχέση με την παραδοσιακή συναρμολόγηση με οπές, μειώνοντας σημαντικά το κόστος και επιταχύνοντας την παραγωγή.

Χρησιμοποιώντας ηλεκτρονικά εξαρτήματα με σύντομα ακροφύσια ή χωρίς ακροφύσια, η τεχνολογία SMT μειώνει αποτελεσματικά την παρασιτική αυτεπαγωγή και χωρητικότητα που εισάγεται από τα ακροφύσια, βελτιώνοντας τη συχνότητα και την απόδοση της PCB σε υψηλές ταχύτητες, ενώ επίσης ελέγχει καλύτερα την παραγωγή θερμότητας.

Με τη συνεχή εξέλιξη της τεχνολογίας, τα ηλεκτρονικά προϊόντα γίνονται όλο και πιο έξυπνα και πολύπλοκα, δημιουργώντας αυξανόμενες απαιτήσεις στην πυκνότητα συναρμολόγησης της PCB. Η τεχνολογία SMT ανταποκρίνεται άριστα σε αυτό το ζήτημα, καθιστώντας δυνατή τη συναρμολόγηση PCB υψηλής πυκνότητας.

Η αυτοματοποιημένη παραγωγή εξασφαλίζει ότι κάθε σημείο συγκόλλησης συγκολλάται σωστά, βελτιώνοντας την αξιοπιστία και τη σταθερότητα των ηλεκτρονικών προϊόντων.

Τα μικρά εξαρτήματα και η τεχνολογία SMT επιτρέπουν πιο αποτελεσματική χρήση της επιφάνειας της PCB.

Η τυπική διαδικασία της εταιρείας μας περιλαμβάνει 16 βήματα:

Ο Έλεγχος Ποιότητας Εισερχόμενων Υλικών (IQC) εξασφαλίζει την ποιότητα όλων των στοιχείων και μειώνει τα λάθη τοποθέτησης των υλικών.

Όλα τα υλικά διαθέτουν μοναδικούς κωδικούς QR. Σάρωσε τον κωδικό QR στην αρχή ενός έργου για να λάβεις τον σωστό τύπο και την ποσότητα του στοιχείου, εξασφαλίζοντας ακριβή τοποθέτηση.

Τα PCB τσιπ παράγονται σύμφωνα με το αρχείο PCB, εξασφαλίζοντας τη σωστή τοποθέτηση κάθε παδ στοιχείου.

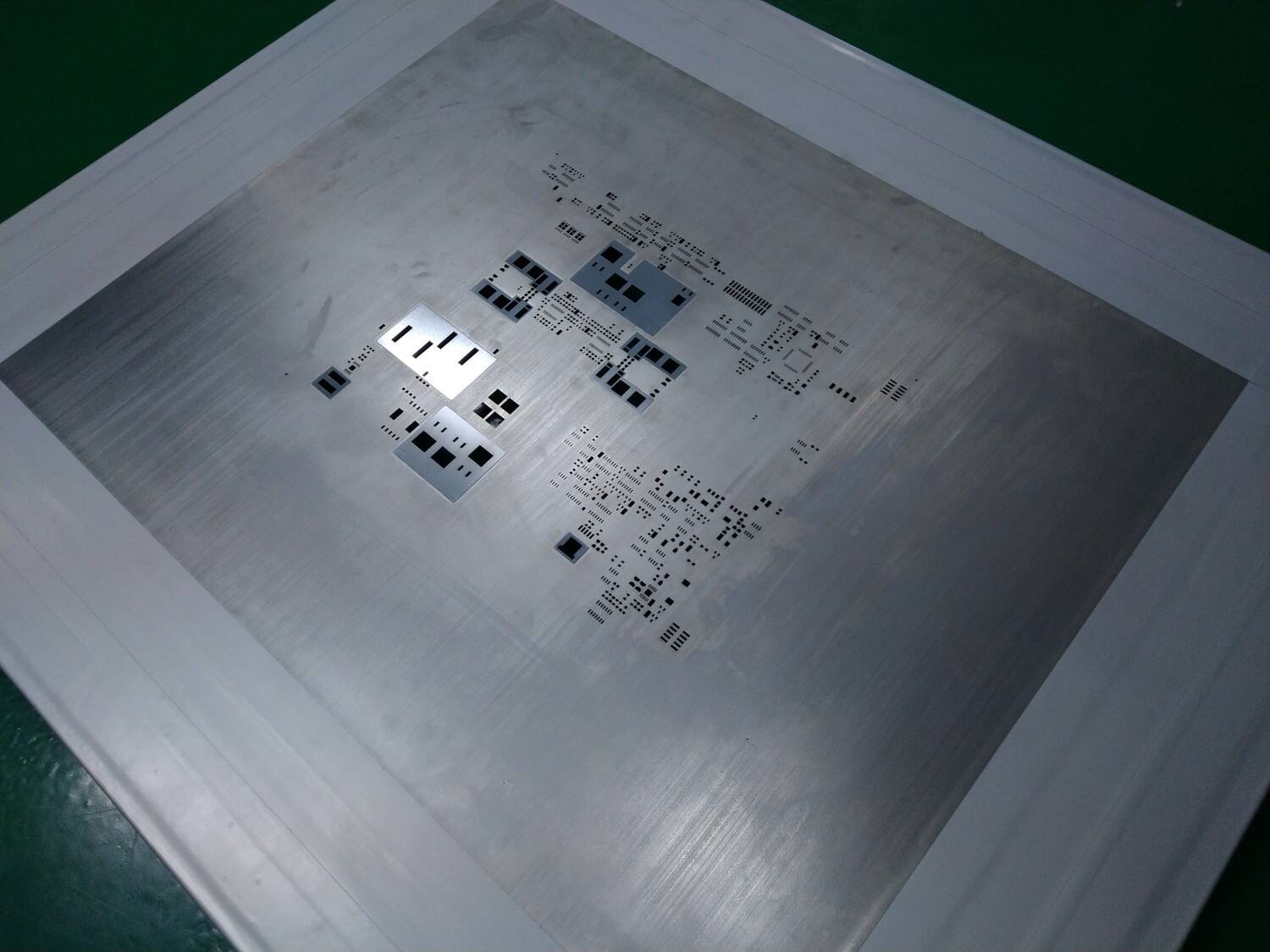

Παράγονται καλούπια με διάτρηση λέιζερ σύμφωνα με το αρχείο τοποθέτησης για την εκτύπωση της κολλητικής πάστας.

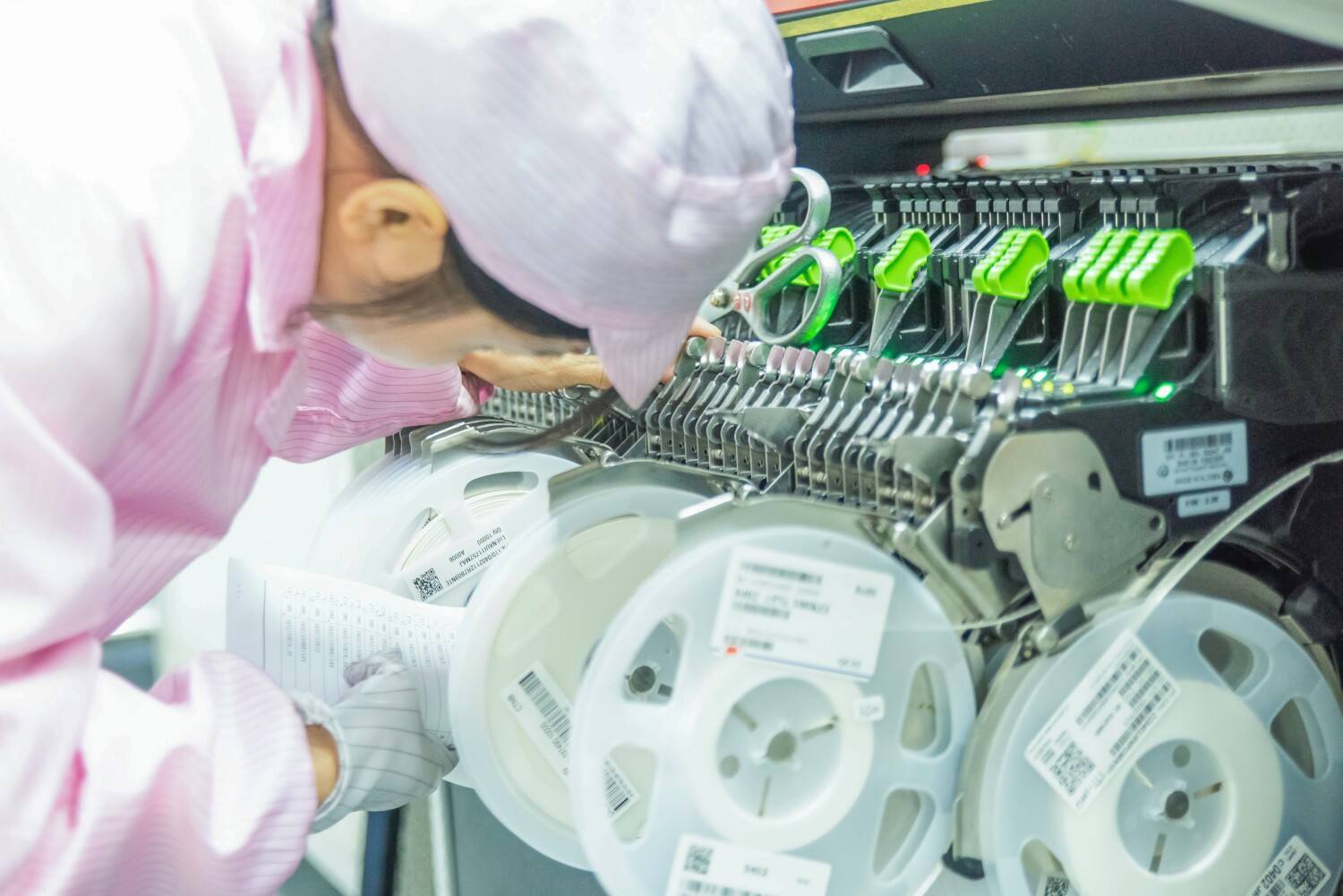

Ο προγραμματισμός της μηχανής τοποθέτησης εξασφαλίζει την ακριβή τοποθέτηση των ηλεκτρονικών στοιχείων στο PCB.

Οι ταινίες ανασύρονται από την αποθήκη και ο κωδικός QR σαρώνεται για να εξασφαλιστεί η σωστή φόρτωση. Εμφανίζονται σφάλματα κατά τη σάρωση του κωδικού QR, μειώνοντας τα λάθη τοποθέτησης.

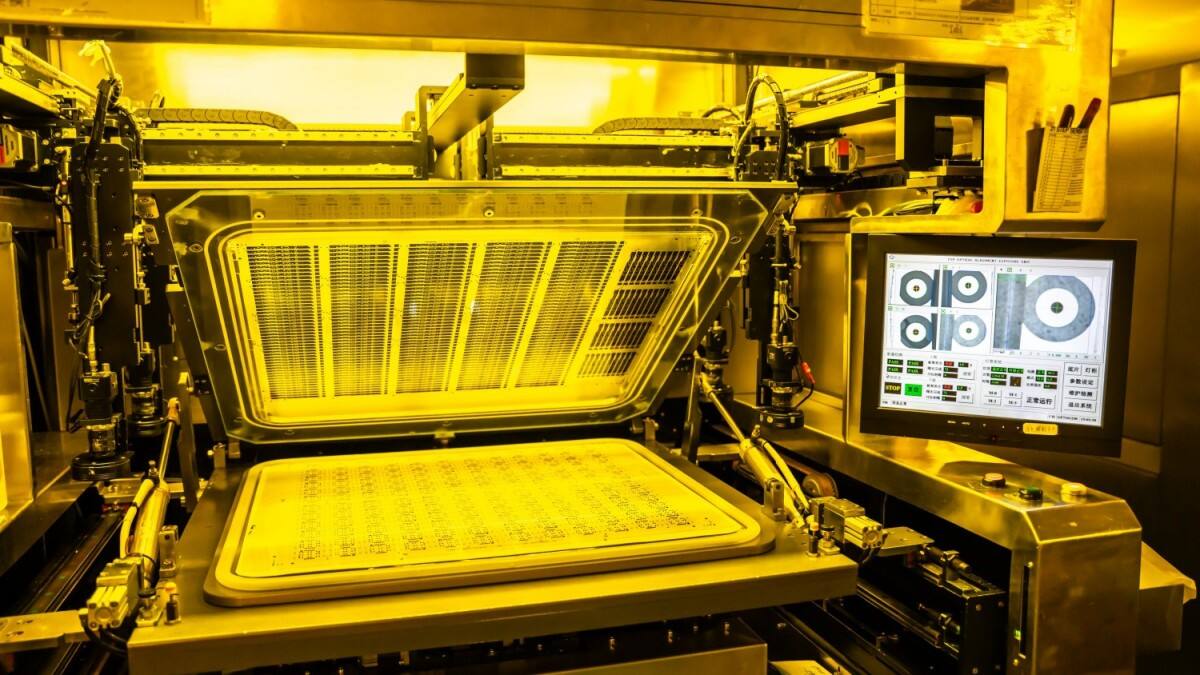

Η στάμπα κολλητηριού είναι μίγμα ρητίνης και κασσιτέρου. Εφαρμόζεται στις πλακέτες PCB χρησιμοποιώντας λεπίδα. Το πάχος της μάσκας και η πίεση της λεπίδας καθορίζουν το πάχος της στάμπας κολλητηριού, επηρεάζοντας την ποιότητα της επόμενης κολλητικής διαδικασίας.

Το εξοπλισμός SPI χρησιμοποιείται για να ελέγχει το ύψος, την έκταση και την επιπεδότητα της στάμπας κολλητηριού, για να διασφαλιστεί η ποιότητα της εκτύπωσης.

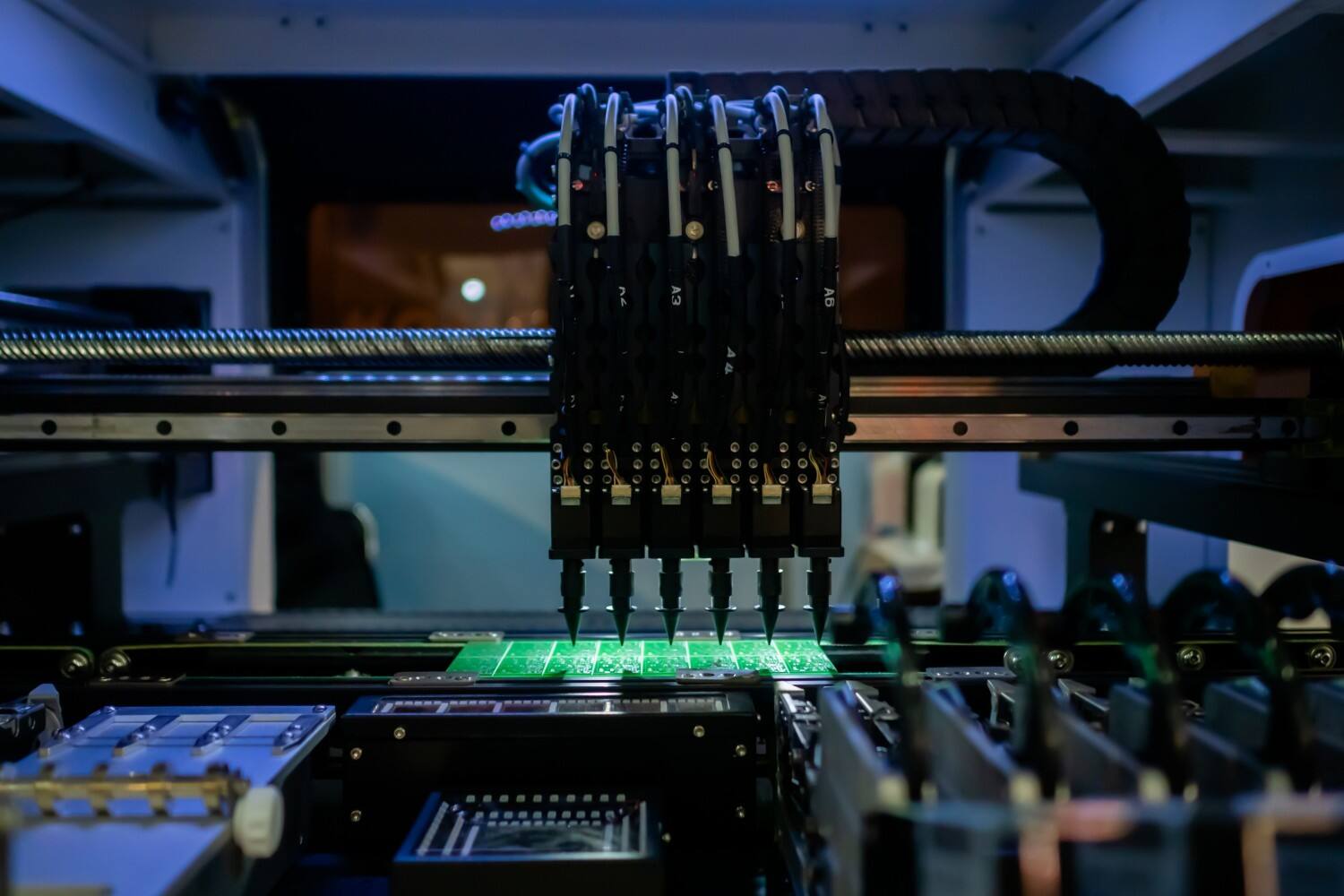

Οι μηχανές τοποθέτησης SMT με υψηλή ακρίβεια και ταχύτητα τοποθετούν εξαρτήματα μεγαλύτερα από 0201 σύμφωνα με τις οδηγίες προγράμματος, με παραγωγική ικανότητα άνω των 40.000 τεμαχίων την ώρα.

Ελέγχει τη στάμπα κολλητηριού για σωστή εκτύπωση. Αν βρεθούν προβλήματα, η διαδικασία επιστρέφει για επανεκτύπωση.

Το φούρνο ανασύστασης θερμαίνει την κολλητική πάστα σε 235-255°C σε 10 θερμοκρασιακές ζώνες, λιώνοντάς την και επιτρέποντάς της να δημιουργήσει σύνδεση. Η κολλητική πάστα στη συνέχεια ψύχεται και στερεοποιείται. Το αέριο θέρμανσης μπορεί να είναι αέρας ή άζωτο.

χρησιμοποιείται εξοπλισμός AOI 3D για τον έλεγχο της ποιότητας των συγκολλήσεων, παρέχοντας μεγαλύτερη ακρίβεια σε σχέση με τον παραδοσιακό έλεγχο 2D και εξασφαλίζοντας εξαιρετικά αποτελέσματα συγκόλλησης.

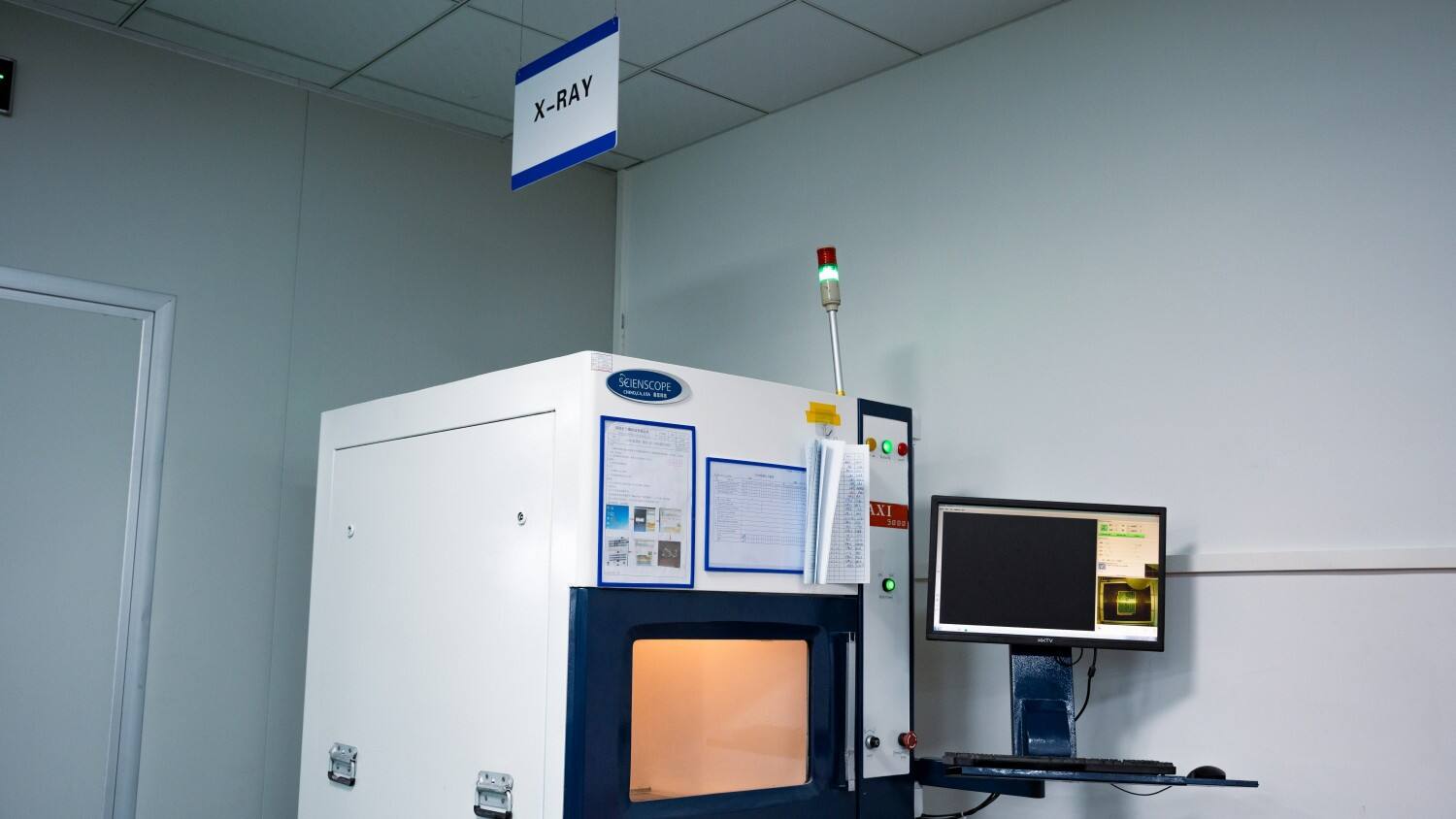

Χρησιμοποιείται για τον έλεγχο συγκολλήσεων σε μη ορατές περιοχές, όπως BGAs. Οι ακτίνες Χ μπορούν να διακρίνουν υλικά διαφορετικής πυκνότητας, παρέχοντας εικόνα σε ασπρόμαυρο για την αξιολόγηση της ποιότητας των συγκολλήσεων.

Αφαιρέστε το λάδι από την επιφάνεια και την κολλητική ρητίνη που έχει μείνει για να εξασφαλιστεί καθαρή επιφάνεια της πλακέτας.

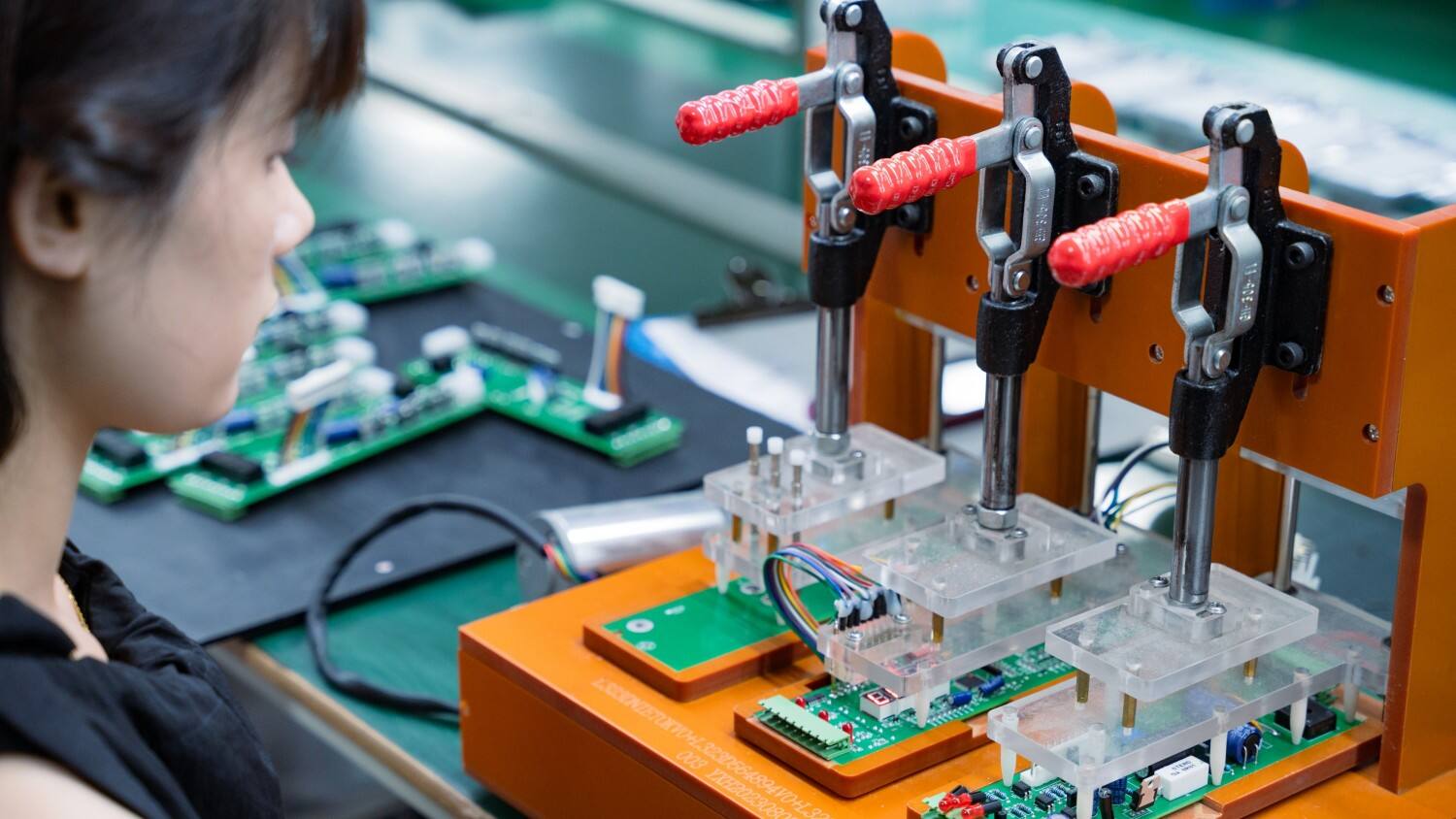

Πραγματοποιείται τελικός έλεγχος και δοκιμή των πλακετών μετά τη συγκόλληση SMT.

Η στατική ηλεκτρική ενέργεια μπορεί να προκαλέσει ζημιές σε ορισμένα ηλεκτρονικά εξαρτήματα, γι' αυτό χρησιμοποιείται αντιστατική συσκευασία για να εξασφαλιστεί η ασφαλής μεταφορά.

Οι σφαίρες συγκόλλησης δημιουργούνται μετά την ανασκόπωση λόγω υπερβολικής υγρασίας στον εξοπλισμό ή λόγω βρομιάς στην κάτω πλευρά της μάσκας, με αποτέλεσμα πιθανές ηλεκτρικές βλάβες.

Η συγκόλληση φαίνεται να είναι επιτυχής, αλλά στην πραγματικότητα η σύνδεση δεν είναι σταθερή, με αποτέλεσμα κακή επαφή και διαλείπουσα λειτουργία.

Υπερβολική συγκόλληση συνδέει δύο παδ, προκαλώντας βραχυκύκλωμα. Αυτό οφείλεται συνήθως στην υπερβολική εκτύπωση πάστας συγκόλλησης. Δοκιμάστε να μειώσετε το πάχος της μάσκας.

Ένα άκρο ενός εξαρτήματος σηκώνεται, πιθανώς λόγω ανομοιόμορφης θέρμανσης της πάστας συγκόλλησης ή λανθασμένης τοποθέτησης.

Η PCBally είναι ένας παγκόσμιος κατασκευαστής υψηλής ποικιλίας, υψηλής ταχύτητας και μεγάλου όγκου συναρμολόγησης SMT PCB με πάνω από 16 χρόνια εμπειρίας στον κλάδο. Η PCBally διαθέτει οκτώ προηγμένες γραμμές παραγωγής SMT και εξυπηρετεί πελάτες σε όλο τον κόσμο.