SMT sta per "Surface-Mount Technology". L'assemblaggio SMT prevede l'utilizzo di attrezzature automatizzate per posizionare e saldare con precisione componenti elettronici sulla superficie di una scheda a circuito stampato (PCB). Con l'avanzamento della tecnologia intelligente, la tecnologia SMT ha sostituito l'assemblaggio tradizionale con fori. La tecnologia SMT migliora l'automazione della produzione, riducendo significativamente i costi e i tempi di produzione delle schede PCB, rendendo inoltre i circuiti stampati più piccoli.

L'assemblaggio SMT si distingue per montaggio standardizzato, automatizzato e senza fori. Insieme all'utilizzo di componenti più piccoli, l'SMT elimina la necessità di foratura rispetto all'assemblaggio tradizionale con fori, riducendo notevolmente i costi e accelerando la produzione.

Utilizzando componenti elettronici a corto pin o senza pin, la tecnologia SMT riduce efficacemente l'induttanza e la capacità parassita introdotta dai pin, migliorando le prestazioni in frequenza e velocità della PCB e permettendo inoltre un migliore controllo della generazione di calore.

Con il continuo avanzamento tecnologico, i prodotti elettronici stanno diventando sempre più intelligenti e sofisticati, richiedendo una maggiore densità di assemblaggio PCB. La tecnologia SMT risolve perfettamente questo problema, rendendo possibile l'assemblaggio PCB ad alta densità.

La produzione automatizzata garantisce che ogni saldatura venga eseguita correttamente, migliorando l'affidabilità e la stabilità dei prodotti elettronici.

I componenti di piccole dimensioni e la tecnologia SMT permettono un utilizzo più efficiente della superficie della PCB.

Il processo standard della nostra azienda prevede 16 passaggi:

Il controllo qualità in entrata (IQC) garantisce la qualità di tutti i componenti e riduce gli errori di posizionamento dei materiali.

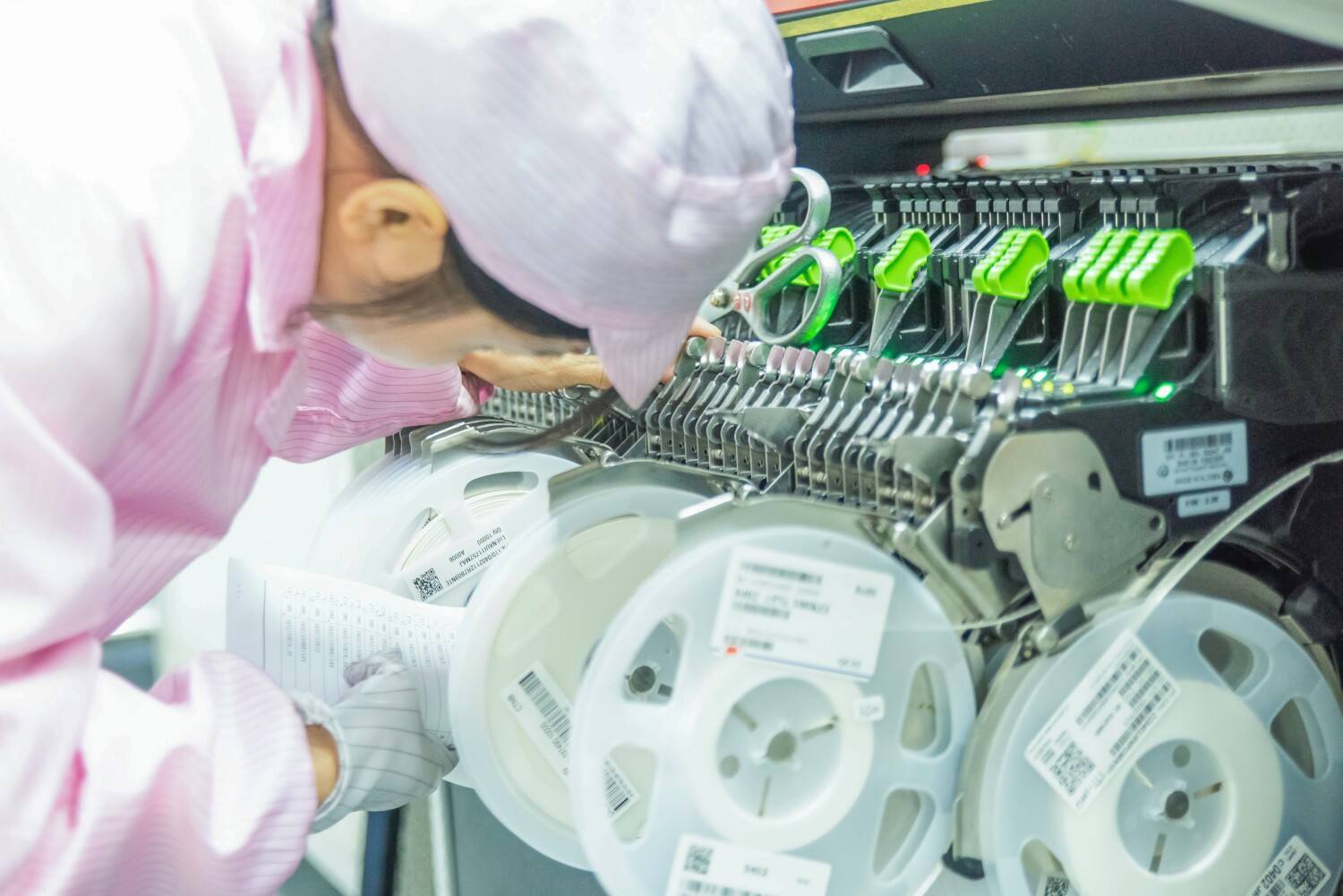

Tutti i materiali hanno un codice QR unico. Scansiona il codice QR all'inizio di un progetto per ottenere il tipo e la quantità corretti dei componenti, assicurando un posizionamento preciso.

Le schede PCB vengono prodotte in base al file PCB, garantendo il corretto posizionamento di ogni pad del componente.

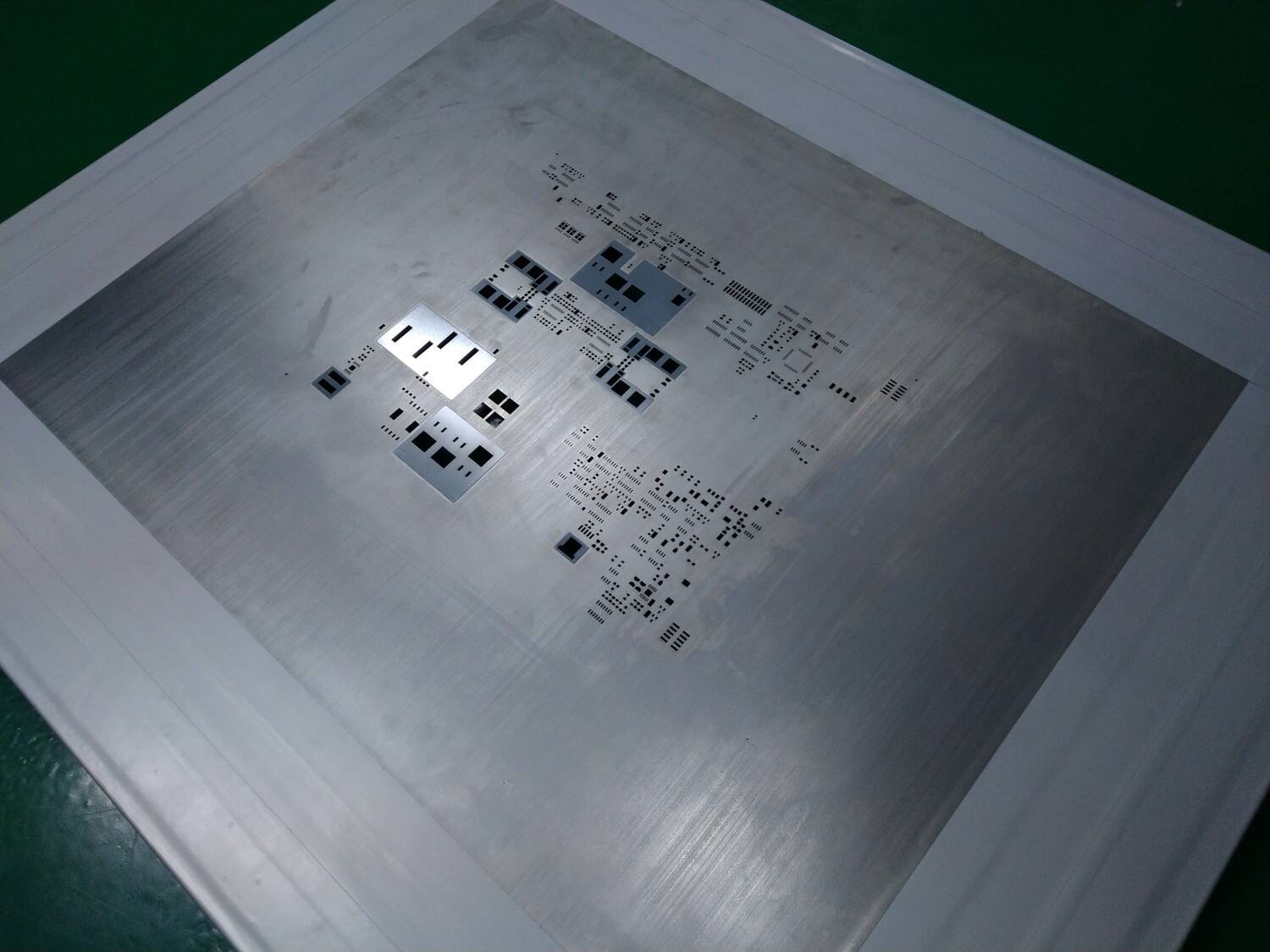

Vengono prodotte maschere perforate al laser in base al file di posizionamento per la stampa della pasta saldante.

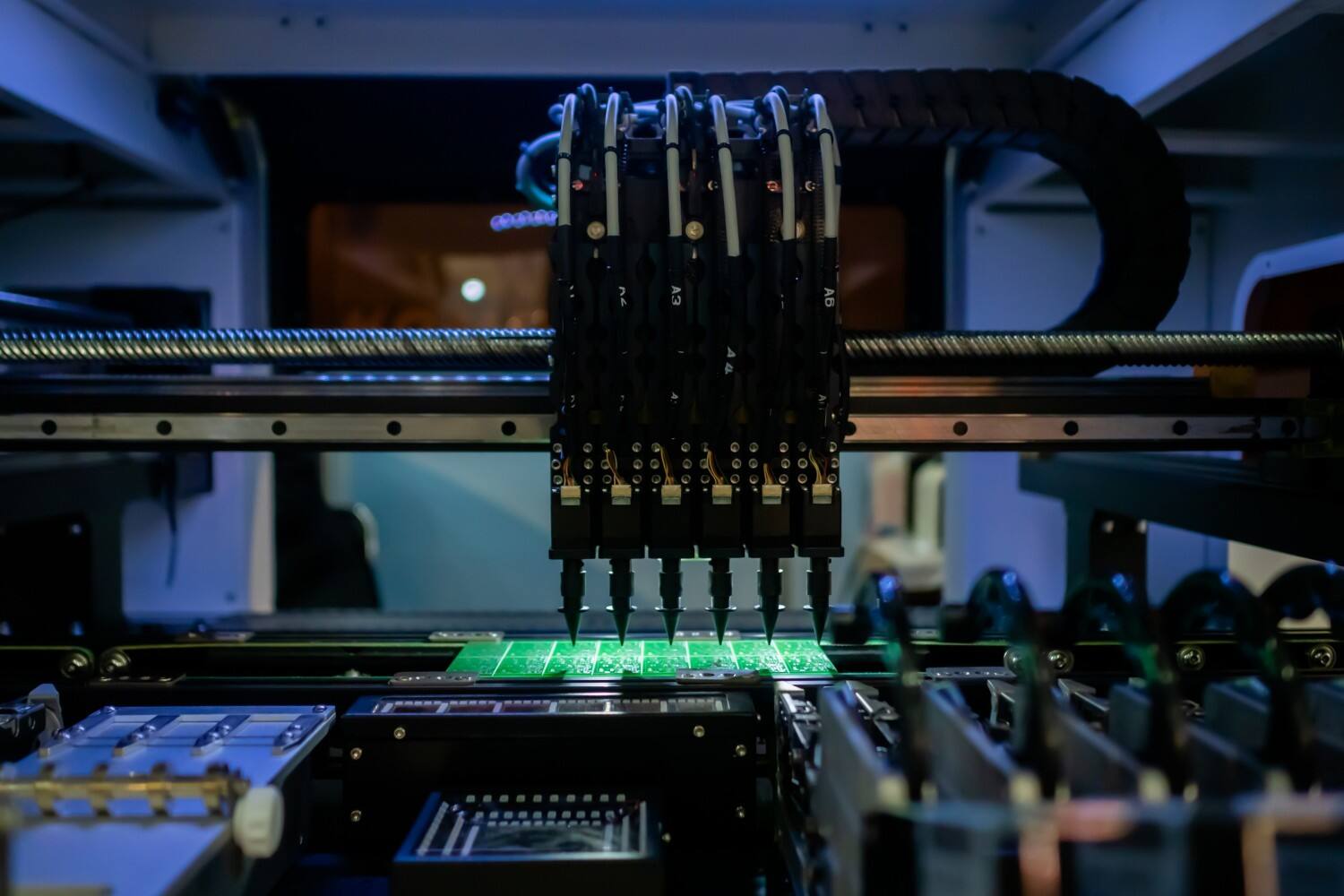

La programmazione della macchina di assemblaggio garantisce un posizionamento preciso dei componenti elettronici sulla scheda PCB.

I nastri vengono prelevati dal magazzino e viene eseguita la scansione del codice QR per garantire un caricamento corretto. Gli errori nella scansione del codice QR vengono visualizzati, riducendo gli errori di posizionamento.

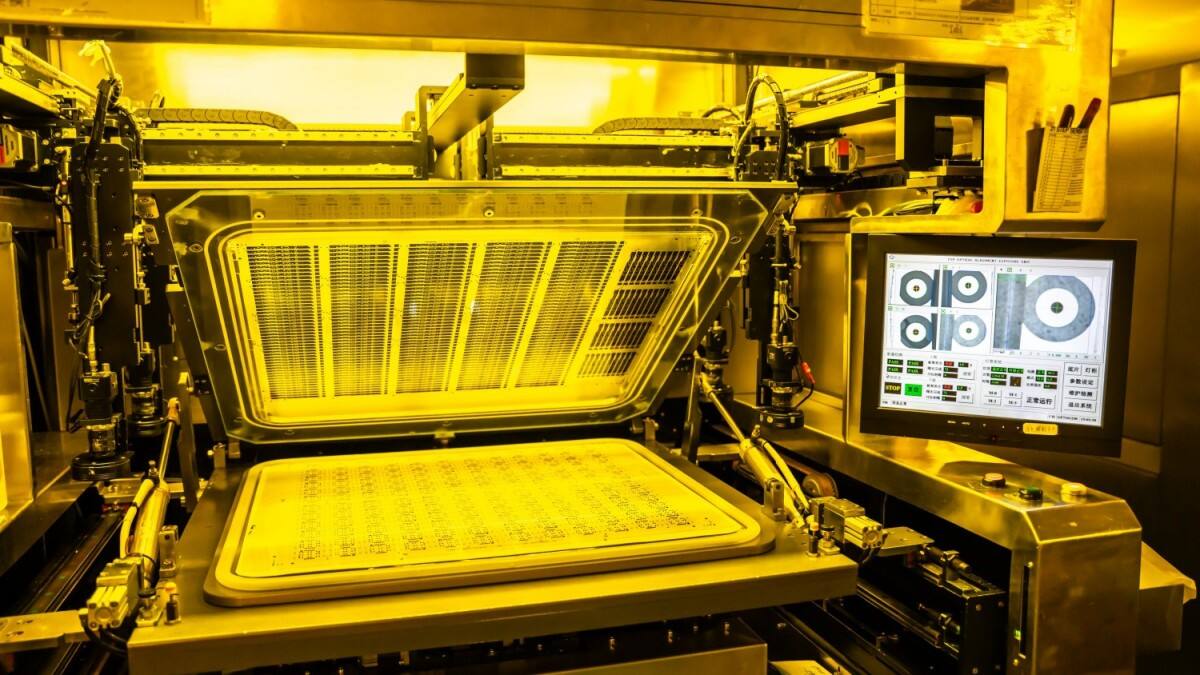

La pasta saldante è una miscela di flux e stagno. Viene applicata sui pad della PCB utilizzando una spatola. Lo spessore del telaio e la pressione della spatola determinano lo spessore della pasta saldante, influenzando la qualità della saldatura successiva.

L'attrezzatura SPI viene utilizzata per ispezionare l'altezza, l'area e la planarità della pasta saldante per garantire la qualità della stampa.

Macchine per il posizionamento SMT ad alta precisione e velocità posizionano i componenti di dimensioni superiori a 0201 seguendo le istruzioni del programma, con una capacità produttiva di oltre 40.000 pezzi all'ora.

Verifica la pasta saldante per una corretta stampa. Qualora vengano riscontrati problemi, il processo viene ripetuto per effettuare nuovamente la stampa.

Il forno di reflow riscalda la pasta saldante fino a 235-255°C in 10 zone di temperatura, sciogliendola e permettendole di formare una connessione. La pasta saldante si raffredda e solidifica. Il gas di riscaldamento può essere aria o azoto.

l'attrezzatura AOI 3D viene utilizzata per ispezionare la qualità delle saldature, offrendo una maggiore precisione rispetto all'ispezione tradizionale 2D e garantendo risultati eccellenti di saldatura.

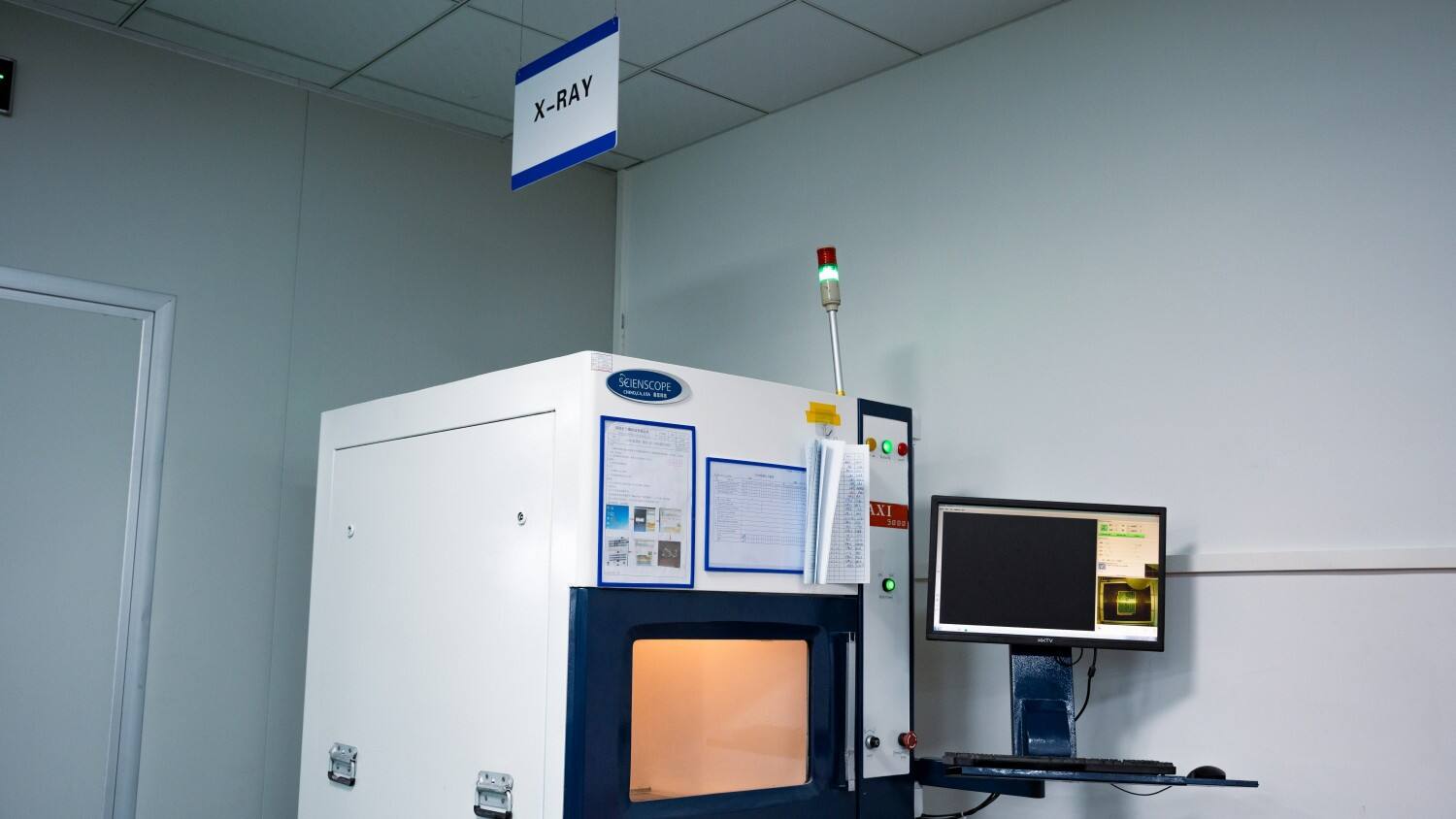

Utilizzata per ispezionare le saldature in aree invisibili, come i BGAs. I raggi X possono distinguere materiali di densità diversa, fornendo un'immagine in bianco e nero per valutare la qualità delle saldature.

Rimuovere l'olio in superficie e il flussante residuo per garantire una superficie della scheda pulita.

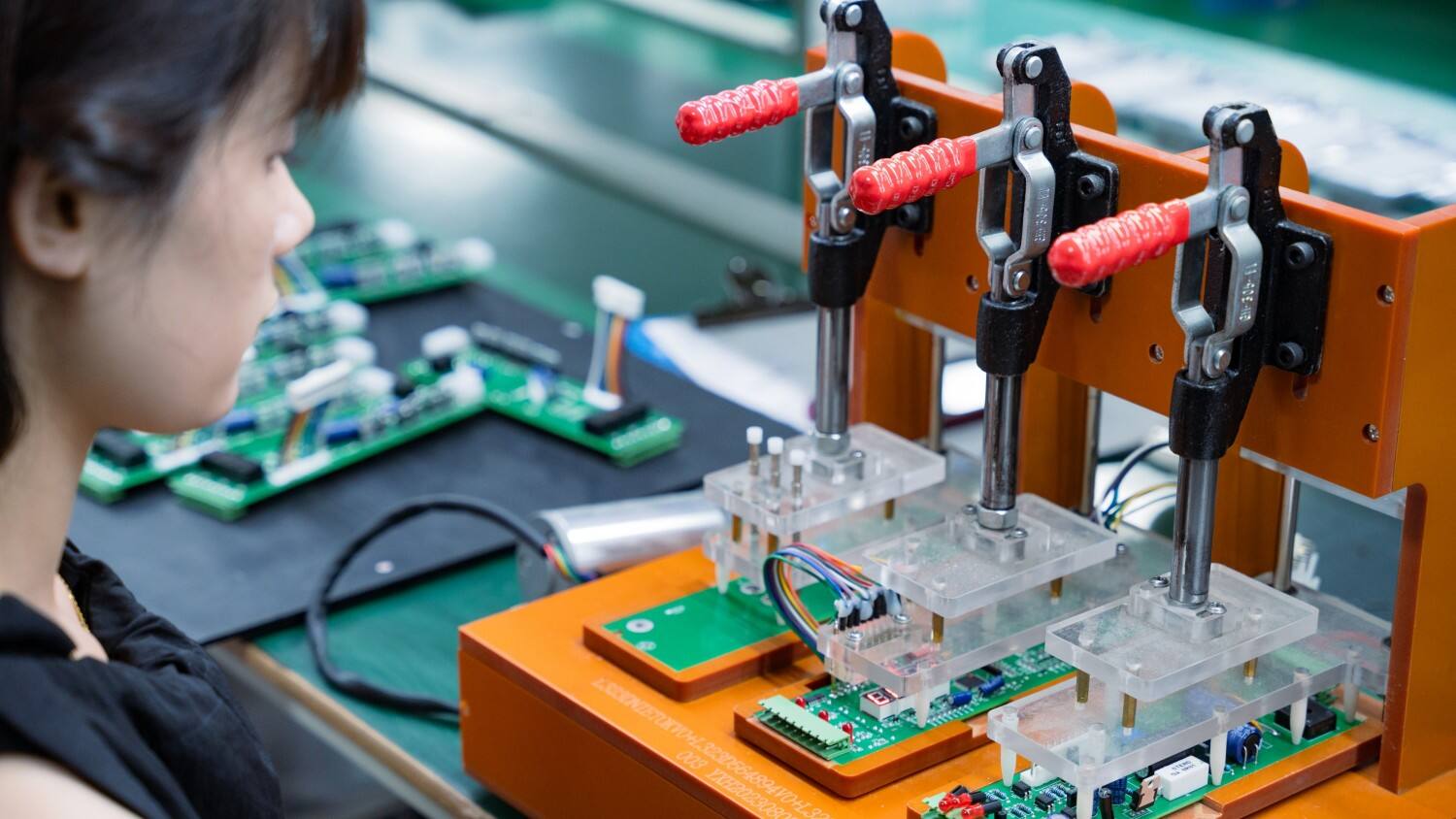

Eseguire il test finale e l'ispezione delle schede dopo la saldatura SMT.

L'elettricità statica può danneggiare determinati componenti elettronici, quindi viene utilizzato un imballaggio antistatico per garantire un trasporto sicuro.

Le sfere di saldatura si formano dopo il reflow a causa di un'elevata umidità nell'attrezzatura o di una parte inferiore dello stencil sporca, causando potenziali malfunzionamenti elettrici.

La saldatura sembra corretta, ma in realtà la connessione non è sicura, causando un cattivo contatto e un funzionamento intermittente.

Una quantità eccessiva di saldatura collega due pad, causando un cortocircuito. Questo problema è generalmente causato da un'eccessiva applicazione della pasta saldante. Provare a ridurre lo spessore dello stencil.

Un'estremità di un componente si solleva, probabilmente a causa di un riscaldamento irregolare della pasta saldante o di un posizionamento errato.

PCBally è un produttore globale di assemblaggio PCB SMT ad alta varietà, alto volume e alta velocità con oltre 16 anni di esperienza nel settore. PCBally gestisce otto linee di produzione SMT avanzate e serve clienti in tutto il mondo.