E-Test, acronimo di test elettronico, viene utilizzato per ispezionare le schede a circuito stampato alla ricerca di cortocircuiti, interruzioni (rispetto alla netlist), resistenza e capacità. Al termine del test, vengono generati una serie di report basati sui risultati, inclusi analisi della sezione trasversale, forza di adesione e saldabilità. Questo garantisce che la scheda nuda funzionerà e offrirà prestazioni ottimali nell'applicazione reale.

Con l'aumentare della complessità dei design PCB, con dimensioni geometriche sempre più ridotte, maggiore densità di routing e fori di trapano sempre più piccoli, i test elettronici sono diventati fondamentali per il controllo qualità dei PCB. L'ispezione visiva, in passato il metodo principale, non è più sufficiente, poiché era adatta soltanto per l'ispezione di PCB a due strati o multistrato prima della laminazione. Inoltre, con l'avanzamento delle tecnologie dei fori passanti come i via ciechi e interrati, l'ispezione visiva è diventata insufficiente per raggiungere la profondità richiesta.

Alcune persone ritengono che, purché non vi siano errori durante la produzione delle PCB, i test elettronici non siano più necessari. Questa è una convinzione errata comune. Ogni fase del processo di produzione di una PCB è un processo separato. Pertanto, ogni PCB deve essere testata. Solo i test elettronici possono identificare connessioni errate o mancanti. Solo dopo aver superato i test elettronici una PCB può essere completamente funzionale. Il test elettronico è un processo critico per garantire che non vi siano cortocircuiti o interruzioni prima che le PCB vengano consegnate ai clienti o assemblate nei dispositivi.

Durante il test, i produttori di PCB controllano principalmente due tipi di difetti: interruzioni e cortocircuiti. Altri tipi di test possono essere eseguiti in base alle esigenze del cliente. Esistono due principali tipi di test elettronico:

Questo metodo richiede l'utilizzo di un dispositivo di test con fixture PCB. Il suo svantaggio è che per ogni PCB è necessaria una fixture dedicata, il che lo rende inadatto per schede prototipo. Tuttavia, grazie a sonde flessibili, la fixture può entrare in contatto simultaneamente con tutti i punti che richiedono il test elettrico, impiegando tipicamente da 5 a 10 secondi per testare una singola PCB. Questo metodo di test può migliorare significativamente l'efficienza produttiva ed è adatto alla produzione di massa.

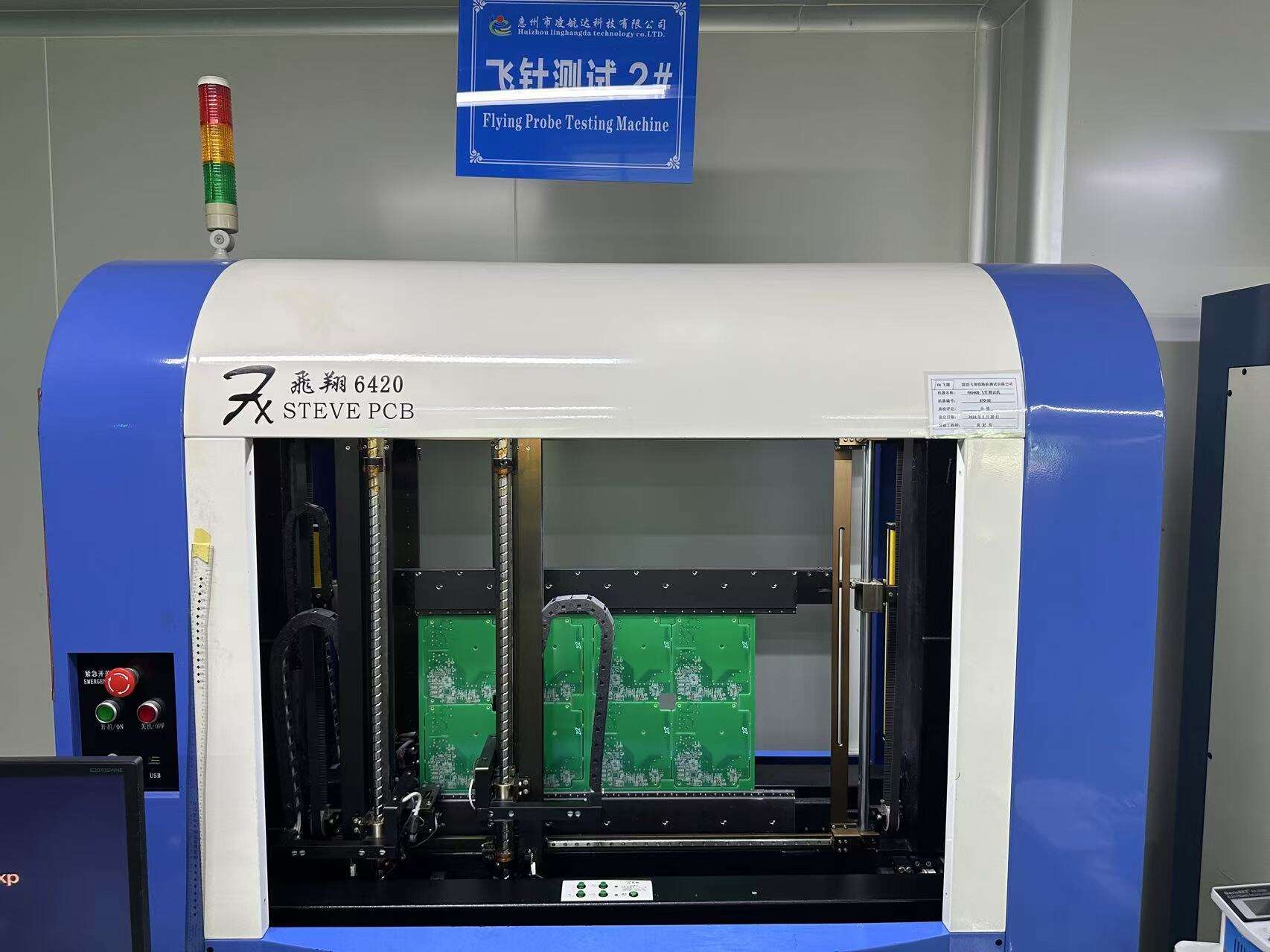

Questo metodo utilizza un tester a sonde volanti per ispezionare una per una le reti collegate di ogni PCB. Sonde di prova programmabili possono entrare direttamente in contatto con punti di misura predefiniti, come fili, pad, perni e punti di prova, per verificare la presenza di errori di connessione. Questo processo elimina la necessità di fixture di test, riducendo significativamente i costi per il cliente. Normalmente, il tempo di test per ogni PCB è di 1-3 minuti. Il test a sonde volanti è adatto per schede prototipo e piccoli lotti di prodotti a scheda nuda. Ogni rete può essere verificata utilizzando un tester a sonde volanti per garantire l'integrità e l'assenza di cortocircuiti con altre reti. Il test a sonde volanti offre i vantaggi di un costo ridotto, tempi di consegna brevi e l'assenza di strumenti di test fissi.

PCBally si impegna a fornire servizi di produzione di PCB di alta qualità che soddisfino le esigenze e le aspettative dei nostri clienti. Il 100% dei nostri PCB viene sottoposto a test elettronici al termine del processo produttivo, garantendo che siano pronti all'uso al momento della consegna. Se hai requisiti aggiuntivi per i test, ti preghiamo di contattarci tramite email o assistenza clienti online.