E-Test, abgekürzt für elektronischen Test, wird verwendet, um Leiterplatten auf Kurzschlüsse, Unterbrechungen (im Vergleich zur Netlist), Widerstand und Kapazität zu prüfen. Nach Abschluss des Tests werden eine Reihe von Berichten basierend auf den Testergebnissen erstellt, einschließlich Querschnittsanalyse, Ablösefestigkeit und Lötbarkeit. Dadurch wird sichergestellt, dass die blanken Leiterplatten in der realen Anwendung ordnungsgemäß funktionieren und eine optimale Leistung erbringen.

Da sich PCB-Designs zunehmend komplexer gestalten, mit kleineren Strukturgrößen, höherer Routing-Dichte und stetig schrumpfenden Bohrlöchern, ist das elektronische Testen zu einer entscheidenden Maßnahme für die Qualitätssicherung von Leiterplatten geworden. Die visuelle Inspektion, die früher die primäre Methode war, ist nicht mehr ausreichend, da sie lediglich für die Prüfung von Zweilayer- oder Multilayer-PCBs vor der Laminierung geeignet war. Zudem erschwert die Weiterentwicklung von Durchkontaktungstechnologien, wie blinde und eingebettete Vias, die visuelle Inspektion zunehmend, um die erforderliche Prüftiefe zu erreichen.

Einige Menschen glauben, dass elektronische Tests nicht mehr notwendig sind, solange bei der Leiterplattenfertigung keine Fehler auftreten. Dies ist ein weit verbreiteter Irrglaube. Jeder Schritt bei der Produktion einer Leiterplatte ist ein separater Prozess. Daher muss jede Leiterplatte getestet werden. Nur elektronische Tests können falsche oder fehlende Verbindungen erkennen. Erst nach erfolgreich bestandenem elektronischen Test kann eine Leiterplatte vollständig funktionsfähig sein. Elektronische Tests sind ein kritischer Prozess, um sicherzustellen, dass es keine Kurzschlüsse oder Unterbrechungen gibt, bevor Leiterplatten an Kunden ausgeliefert oder in Geräte eingebaut werden.

Während der Prüfung überprüfen Leiterplattenhersteller hauptsächlich zwei Arten von Fehlern: Unterbrechungen und Kurzschlüsse. Andere Arten von Tests können je nach Kundenbedarf durchgeführt werden. Es gibt zwei Hauptarten elektronischer Tests:

Diese Methode erfordert den Einsatz eines PCB-Fixturtestgeräts. Ihr Nachteil ist, dass für jede PCB eine spezielle Testvorrichtung erforderlich ist, wodurch sie für Prototypenplatinen ungeeignet ist. Mit flexiblen Abtastern kann die Vorrichtung jedoch gleichzeitig mit allen Punkten Kontakt aufnehmen, die elektrisch getestet werden müssen. In der Regel dauert der Test einer einzelnen PCB 5 bis 10 Sekunden. Diese Testmethode kann die Produktionseffizienz erheblich steigern und eignet sich für die Massenproduktion.

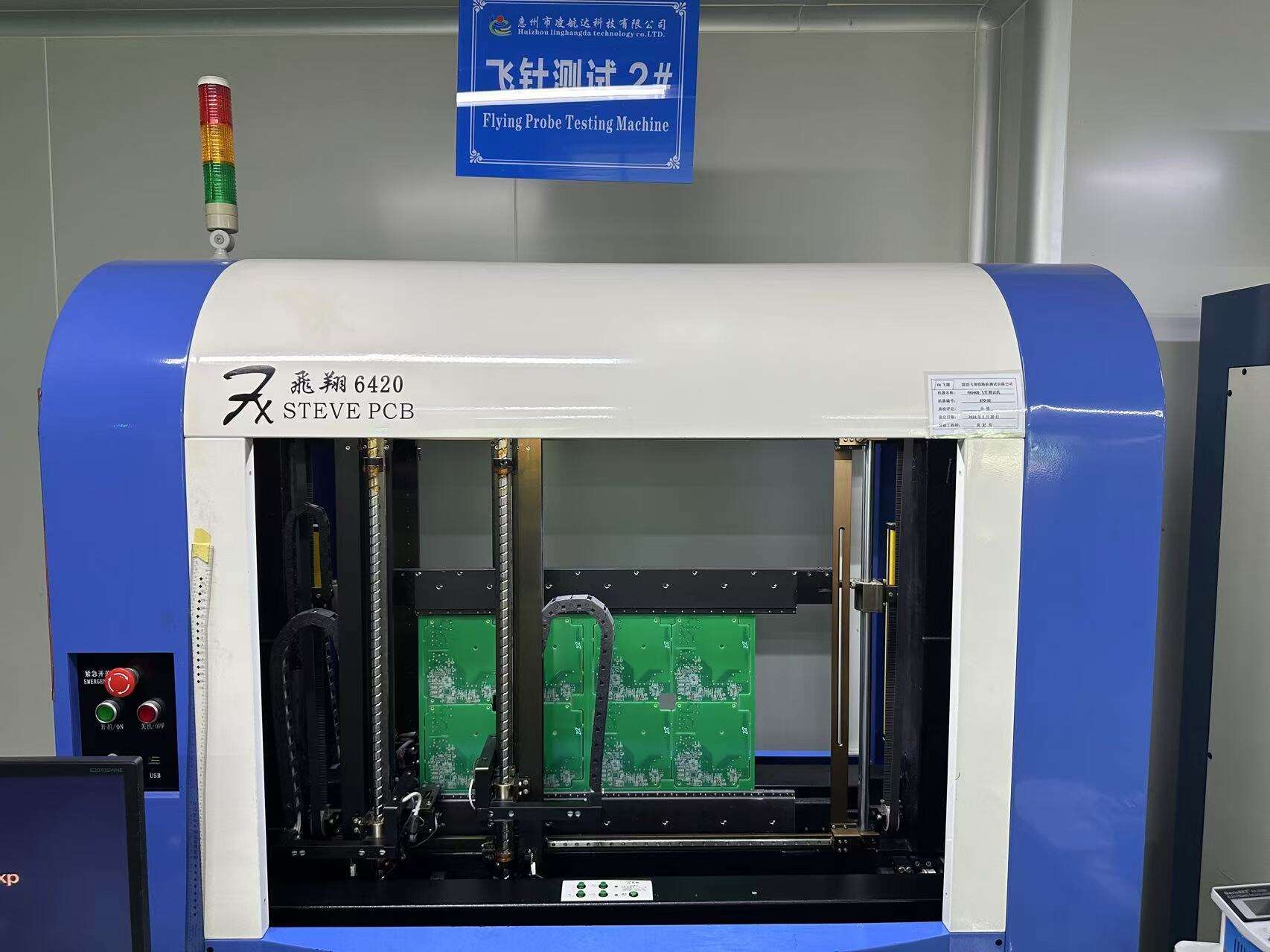

Diese Methode verwendet einen Flying-Probe-Tester, um die verbundenen Netze jeder Leiterplatte nacheinander zu überprüfen. Programmierbare Testsonden können direkt mit vordefinierten Messpunkten wie Leiterbahnen, Pads, Stiften und Testpunkten Kontakt aufnehmen, um Verbindungsfehler zu erkennen. Dieser Prozess macht Testadapter überflüssig und reduziert die Kosten für den Kunden erheblich. Die Testdauer pro Leiterplatte beträgt in der Regel 1–3 Minuten. Das Flying-Probe-Testverfahren eignet sich für Prototypenplatinen und kleine Mengen von unbelegten Leiterplattenprodukten. Jedes Netz kann mit einem Flying-Probe-Tester überprüft werden, um seine Integrität sicherzustellen und um Kurzschlüsse mit anderen Netzen auszuschließen. Der Vorteil des Flying-Probe-Tests liegt in den niedrigen Kosten, kurzen Lieferzeiten und dem Verzicht auf feste Testwerkzeuge.

PCBally ist verpflichtet, hochwertige Leiterplatten-Herstellungsdienstleistungen anzubieten, die den Anforderungen und Erwartungen unserer Kunden entsprechen. 100 % unserer Leiterplatten durchlaufen am Ende des Produktionsprozesses einen elektronischen Test, um sicherzustellen, dass sie bei Lieferung zu 100 % einsatzbereit sind. Wenn Sie zusätzliche Testanforderungen haben, kontaktieren Sie uns bitte per E-Mail oder über den Online-Kundenservice.