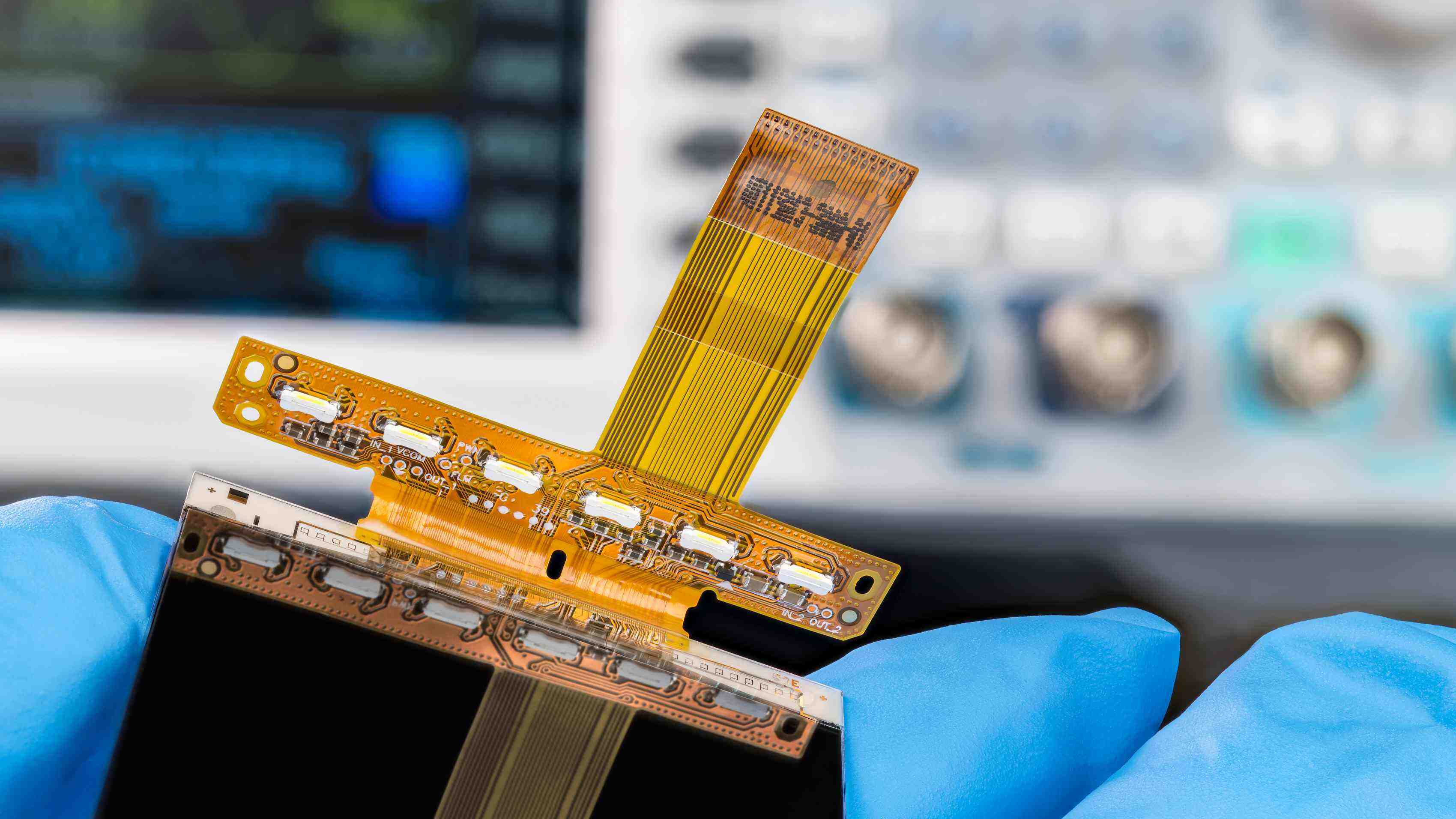

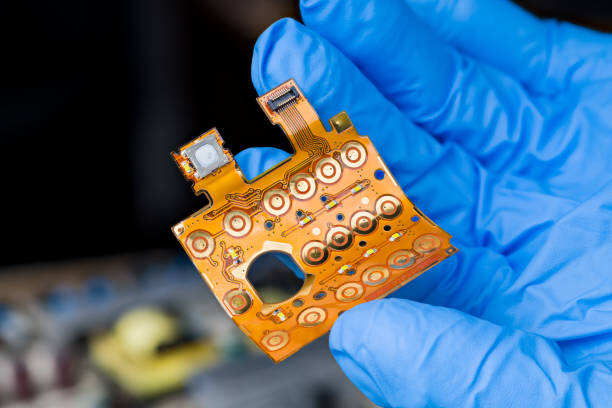

Flexible gedruckte Schaltungen (Flexible PCBs) können gebogen werden, um in enge oder bewegliche Bereiche zu passen. Sie bestehen aus einer Kupferschicht, die auf eine flexible Substratfolie aufgebracht ist, um das Gerät zu verkleinern. Sie finden häufig Anwendung in Kameras, Smartphones und medizinischen Geräten. Die Biegeeigenschaften bieten Layout-Flexibilität und gewährleisten gleichzeitig eine zuverlässige Signalübertragung.

Flexible gedruckte Schaltungen können die Größe und das Gewicht von Geräten reduzieren, wodurch Produkte dünner und leichter werden. Dadurch wird der Komfort und die Langlebigkeit tragbarer Geräte verbessert. Sie reduzieren Kabel und Steckverbindungen, vereinfachen Montageprozesse und steigern die Produktions-effizienz. Flexible Leiterplatten sind bewegungs- und belastungsresistent und werden breit in Elektrofahrzeugen, Drohnen, Smart Homes und anderen Bereichen eingesetzt, wodurch die Fertigungstechnologie vorangetrieben wird.

Der folgende Inhalt behandelt die wichtigsten Typen, Strukturen, Vorteile und Nachteile von flexiblen Leiterplatten und vergleicht sie mit starren Leiterplatten.

Flexible Leiterplatte ist eine dünne Leiterplatte mit einer flexiblen Folie als Substrat, die Kupferleiter für die Strom- und Signalübertragung enthält. Das Substrat kann umschlossen, angepasst oder gebogen werden, um sich an Platzbeschränkungen anzupassen. flexibles PCB leiterplatte ist eine ideale Wahl, wenn eine starre Leiterplatte den Platz- oder dynamischen Anforderungen nicht gerecht wird.

Im Vergleich zu starren Leiterplatten, die ein starres Substrat verwenden, können flexible Leiterplatten gebogen werden, um sich an Gerätebewegungen oder kompakte Räume anzupassen, Steckverbindungen und Kabel reduzieren, das Gewicht verringern und die Montage vereinfachen.

Flexible Leiterplatten verwenden oft Polyimid- oder Polyesterfolie als Substrat. Kupferfolie wird mit Klebstoff auf das Substrat aufgebracht, und die Abdeckfolie (Coverlay) schützt die Leiterbahnen und erhält die Biegefähigkeit. Versteifungen werden eingesetzt, um Komponenten lokal zu stützen, während Coverlays die Isolation und Festigkeit verbessern. Die Anzahl der Schichten und die Dicke werden je nach Anforderungen angepasst, um Flexibilität und Langlebigkeit in Einklang zu bringen. Flexible Leiterplatten finden breite Anwendung, beispielsweise in Kameras, Mobiltelefonen, tragbaren Geräten, Sensoren, medizinischen Scannern, Smart Glasses und Drohnen. In der Automobilindustrie werden sie für Armaturenbretter und Sensoren verwendet; in der Luft- und Raumfahrt aufgrund des geringen Gewichts und der Biegsamkeit; sie sind ebenfalls geeignet für Roboter mit beweglichen Teilen.

Funktion |

Fähigkeit |

| Untergrund |

Polyimid Polyester PTFE |

| Schichtzahl | 1~12 Schichten |

| Substratdicken | 12~125 μm |

| Kupferdicke | 12/18/35/70 μm |

| Coverlay | PI+Klebstoff~25~50 μm |

| Einfach Schichtdicke | 0.08~0.2 mm |

| Mehrschichtdicke | ≥0,15 mm |

| Minimale Linienbreite | 3~5 mil (0,075~0,127 mm) |

| Minimale Leiterbahnentfernung | 3~5 mil (0,075~0,127 mm) |

| Minimale mechanische Apertur | 0,15~0,2 mm |

| Minimale Laserapertur | 0,1 mm |

| Lötmaske | ≥3 mil (0,075 mm) |

| Coverlay-Abstand | ≥3 mil (0,075 mm) |

| Oberflächenbearbeitung | ENIG, OSP, Immersion Tin/Silber |

| Wärmebeständigkeit | 260℃/20s |

| Dk | 3,2~3,5(@1MHz) |

| Df | ≤0.02 |

| Flex-Lebensdauer | ≥100.000 Male |

| Abmessungsgrenze |

±0,1 mm (Umriss) ±10 % (Dicke) |

| Verpackung des Fertigprodukts |

Schaum Blasenpolster Antistatische Beutel |

Flexible Leiterplatten sind in vielen Varianten erhältlich und werden weitläufig in elektronischen Bauteilen und Geräten eingesetzt. Hier einige konkrete Vorstellungen:

Kupferleiterbahnen sind nur auf einer Seite des Substrats angeordnet. Die Polyimidfolie führt die Signale, und die Abdeckfolie bietet Schutz und Biegekennzeichnung. Die Struktur ist ultradünn und kostengünstig, geeignet für einfache Schaltungen. Typische Anwendungen sind Sensorverkabelungen, LED-Lichtstreifen und grundlegende Signalverbindungen. Meistens ist nur eine einmalige Biegung oder das Geradehalten erforderlich, um Kabelbäume und Gewicht zu reduzieren. Einfache Fertigung, geeignet für Kleinserien. Der Nachteil ist, dass die Leiterbahndichte begrenzt ist; komplexe Verkabelungen benötigen Überbrückungen oder externe Kabel, und bei Einzelschichtverkabelungen müssen Überkreuzungen vermieden werden, wobei die Verstärkungsplatte die Dicke erhöht.

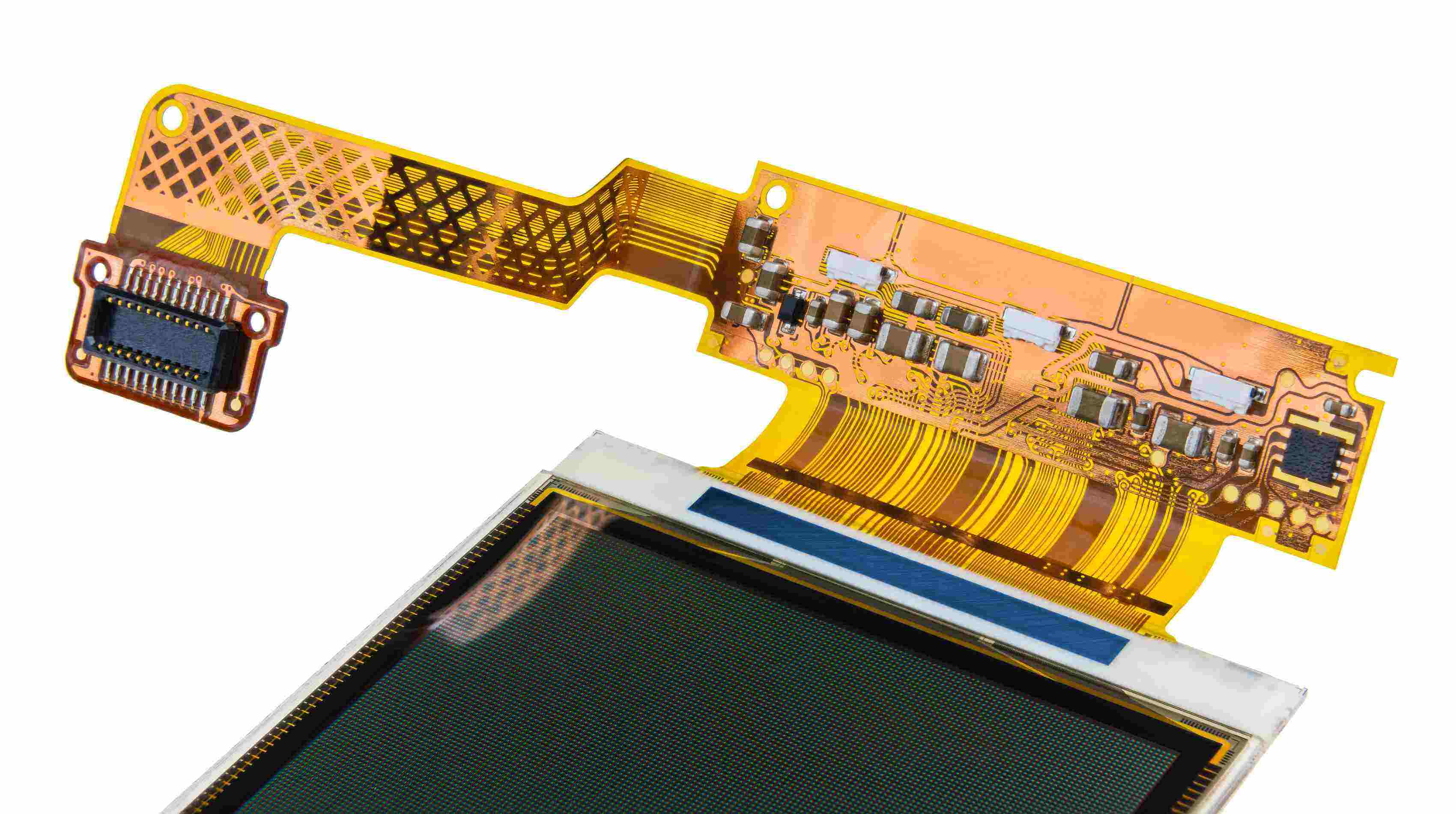

Kupferleiterbahnen sind auf beiden Seiten des Substrats angeordnet, und die Verbindung zwischen den Schichten erfolgt über Durchkontaktierungen oder Mikrovia. Die Leiterdichte ist bei gleicher Größe höher, und eine beidseitige Schutzfolie gewährleistet Schutz. Das Design bleibt leicht und dünn und eignet sich für mittelkomplexe Signale. Typische Anwendungen sind Barcode-Scanner, Kameraverkabelung und LED-Hintergrundbeleuchtungspanele. Der Vorteil besteht darin, dass Leistungs- und Signalleitungen getrennt geführt werden können, wodurch die Verdrahtung flexibler wird. Der Nachteil ist, dass der Fertigungsprozess (Bohren, Elektroplattieren) komplexer ist und höhere Kosten verursacht als bei einseitigen Leiterplatten. Ein entscheidender Punkt beim Design ist, Durchkontaktierungen im Biegebereich zu vermeiden; man sollte den Gestaltungsrichtlinien des Herstellers (z. B. Leiterbahnbreite und Abstand) folgen, um langfristige Zuverlässigkeit sicherzustellen.

Enthält drei oder mehr Kupferleiterlagen, getrennt durch flexible Isolationslagen. Die innere Lage kann als Spannungs- und Massebene angeordnet werden, um Störgeräusche zu reduzieren. Durch Verbindungen mittels blinder oder eingebetteter Löcher wird Platz gespart. Gesamte Abdeckung durch Schutzfolie. Geeignet für Hochgeschwindigkeitsschaltungen, RF-Module und Verbindungen von kleinen Kameramodulen. Der Vorteil besteht darin, dass Stromversorgung, Masse und Signal in einer dünnen Struktur integriert sind und über eine gute Signalintegrität sowie eine starke EMV-Festigkeit verfügen. Der Nachteil ist die hohe Fertigungskosten und komplexe Fertigungsprozesse. Ein entscheidender Punkt beim Design ist, dass die Anzahl der Lagen die Dicke und die Fertigungsverfahren bestimmt; wichtige Signale werden in der inneren Lage angeordnet; bei zunehmender Lagenanzahl muss der minimale Biegeradius erhöht werden, wobei Zuverlässigkeit und Flexibilität ausgewogen sein müssen.

Alle flexiblen Designs basieren auf flexiblen Substraten. Statische flexible Platinen werden in Anwendungen eingesetzt, bei denen nur eine einmalige Installation und Biegung erforderlich sind (z. B. Kameras und Mobiltelefone) und dabei niedrige Kosten im Vordergrund stehen. Dynamische flexible Platinen kommen in Bereichen zum Einsatz, in denen wiederholte Biegungen erforderlich sind (z. B. Scharniere und faltbare Bildschirme). Diese müssen speziell konzipiert werden, um Tausende von Biegezyklen standzuhalten: Reduzierung der Spannung in den Kupferbahnen und Festlegung einer neutralen Biegezone. Die Materialauswahl (Substrat, Abdeckfolie, Kupferdicke) hängt von den Biegeanforderungen und dem Kostenaufwand ab.

Flexible Leiterplatte mit Verstärkungsplatte, wobei die Verstärkungsplatte (Material: FR4, Polyimid, Metallblech) durch Klebstoff an einem bestimmten Bereich der flexiblen Leiterplatte befestigt ist. Die Funktion besteht darin, schwerere Bauteile (z. B. Steckverbinder, Chips) zu unterstützen, die lokale Flachheit und Festigkeit zu erhöhen und zu verhindern, dass Lötstellen durch Biegung brechen. Die Anwendungsstellen sind Steckverbinder-Pad, unterhalb von Bauteilen, an der Platinekante und an Testpunkten. Zu den konstruktiven Aspekten gehört, dass der Bereich der Verstärkungsplatte freigelassen werden muss, um benachbarte Biegezonen nicht zu beeinflussen, die Klebeverbindung stabil und hitzebeständig sein muss, der Übergangsbereich der Abdeckfolie glatt verlaufen muss und eine lokale Verdickung die Fertigungs- und Lötprozesse berücksichtigen muss.

Kombinieren Sie den starren Leiterplattenbereich und den flexiblen Bereich in einer einzigen Struktur. Die flexible Schicht wird während der Herstellung in den starren Teil eingepresst. Der Vorteil besteht darin, dass keine zusätzlichen Kabel erforderlich sind, um den starren Bereich zu verbinden; lokale starre Unterstützung wird bereitgestellt, flexible Verbindungen bleiben erhalten, das Gewicht wird reduziert, Platz wird eingespart und die Montage vereinfacht. Wird hauptsächlich in Luftfahrt, medizinischen Implantaten und Militärausrüstungen eingesetzt. Die spezifischen Anforderungen sind hochpräzise Laminations- und Ausrichttechnologie. Die entscheidenden Designmerkmale bestehen darin, im Frühstadium die mechanische Passung und Biegepfade festzulegen; CAD-Tools müssen die Gestaltung hybrider Strukturen unterstützen.

Der Kern ist eine flexible Substratfolie (z. B. Polyimid). Kupferfolie wird darauf laminiert, um die Schaltung zu bilden. Klebstoff stellt sicher, dass die Kupferschicht mit dem Substrat verbunden ist. Eine Abdeckfolie dient als äußere Schicht, um Feuchtigkeits- und Abriebschutz zu bieten und die Flexlebensdauer zu verlängern.

Der Biegeradius ist ein Maß für die maximale Biegekapazität flexibler Leiterplatten. Die gängige Regel lautet: "Biegeradius ≈ Leiterplatten-Dicke × 10". Beispiel: Eine Leiterplatte mit einer Dicke von 0,1 mm hat einen minimalen Biegeradius von 1 mm.

Für eine einmalige Biegung ist ein kleinerer Radius (z. B. Dicke × 5) zulässig.

Bei wiederholtem Biegen muss der minimale Radius strikt eingehalten werden, da es sonst leicht zu Materialermüdungsbrüchen kommen kann. Das Material beeinflusst die Leistungsfähigkeit. Polyimid ist wärmebeständig und widerstandsfähig gegenüber wiederholtem Biegen, Polyester ist kostengünstig und für statische Anwendungen geeignet. Je dünner die Kupferfolie ist, desto besser ist die Flexibilität.

Die Hauptfunktion besteht darin, lokale Flachheit und mechanische Unterstützung für Lötflächen (Steckverbinder, Bauelemente, Testpunkte) bereitzustellen. Verhindert das Brechen der Lötstellen durch Biegespannung. Für eine feste Verbindung sind wärmebeständige Klebstoffe erforderlich.

Verwendete Materialien: FR4 (kostengünstig), Polyimid (gute thermische Anpassung), Aluminiumblech (hohe Festigkeit). Verstärkungen erfordern präzises Schneiden und Kantenbehandlung (z. B. Verpackung mit Klebeband/Abdeckfolie), um das Ablösen zu verhindern.

Leitungsplanung: Legen Sie möglichst früh die Leiterbahnbreite (beeinflusst Stromtragfähigkeit und Steifigkeit) und den Abstand (Vermeidung von Kurzschlüssen beim Biegen) fest. Leiterbahnen im Biegebereich sollten glatte Kurven aufweisen.

Bearbeitung des Biegebereichs: Vermeiden Sie wichtige Signalleitungen und Durchkontaktierungen. Wichtige Netze werden in stabilen Bereichen verlegt.

Bauteilplatzierung: Platzieren Sie diese zuerst in Bereichen, die nicht gebogen werden. Falls sie sich in der Nähe des Biegebereichs befinden, sollten flexible Steckverbinder oder ZIF-Sockel in Betracht gezogen werden.

Design-Tools: Nutzen Sie CAD-Tools, die flexible Gestaltung unterstützen, mit Funktionen zur Schichtaufbau-Modellierung, Spannungsanalyse und Biegungssimulation, um die Zusammenarbeit mit dem mechanischen Design zu vereinfachen.

Flexible Leiterplattentechnologie erweitert die Gestaltungsmöglichkeiten durch platzsparende Bauweise, Gewichtsreduktion und Vereinfachung der Montage. Wählen Sie einseitige, doppelseitige, Mehrschicht- oder Starr-Flex-Leiterplatten entsprechend Ihren Anforderungen. Stellen Sie ihre Zuverlässigkeit in dynamischen Anwendungen durch geeignete Materialauswahl, Leiterbahnplanung und Biegedesign sicher.

Hersteller wie PCBally bieten Fachkompetenz, schnelle Prototypenerstellung und Unterstützung bei der Serienproduktion. Die Wahl des richtigen Typs einer flexiblen Leiterplatte trägt dazu bei, dünne und leichte elektronische Geräte mit beweglichen Teilen effizient und zuverlässig zu entwickeln.