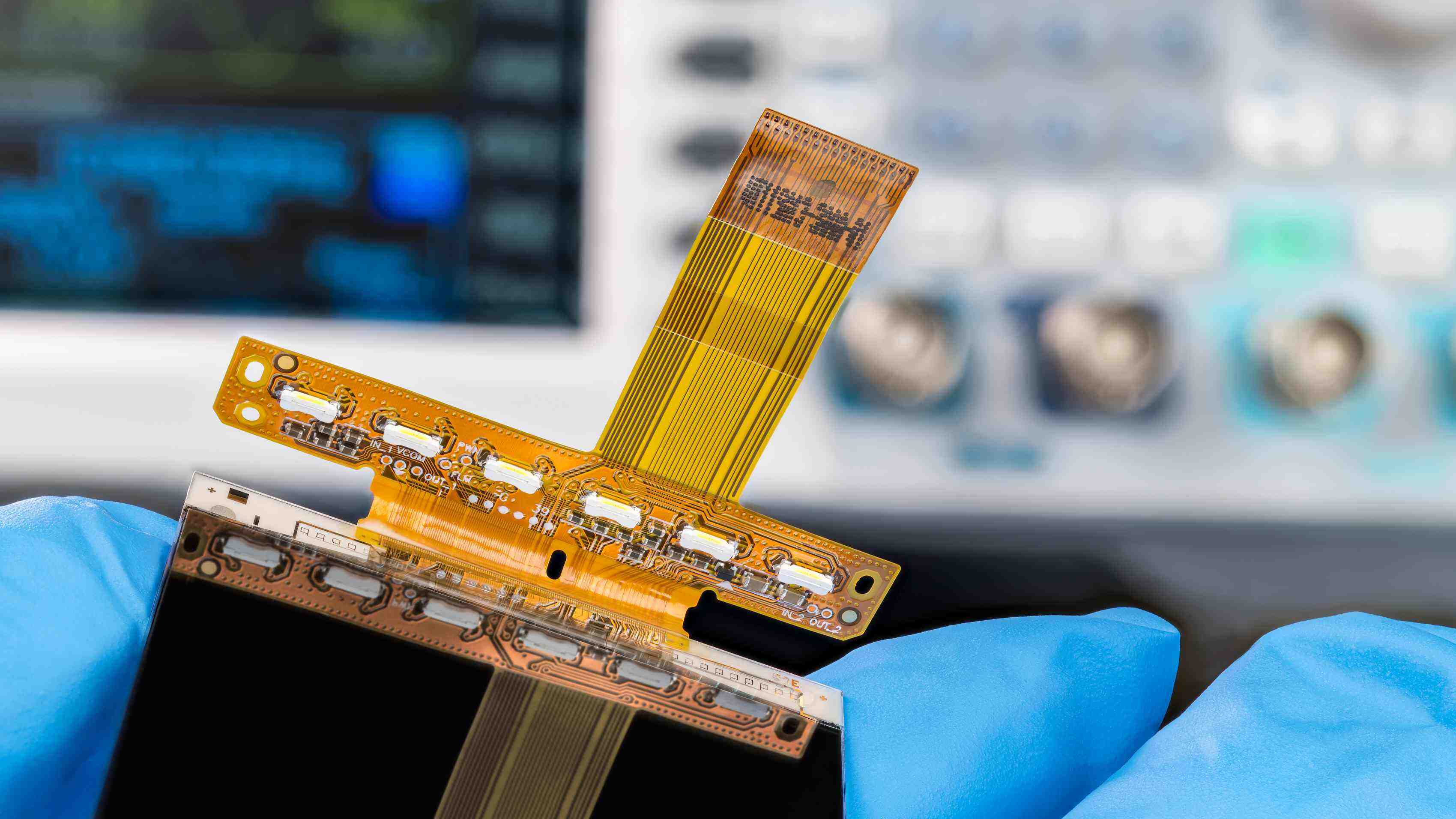

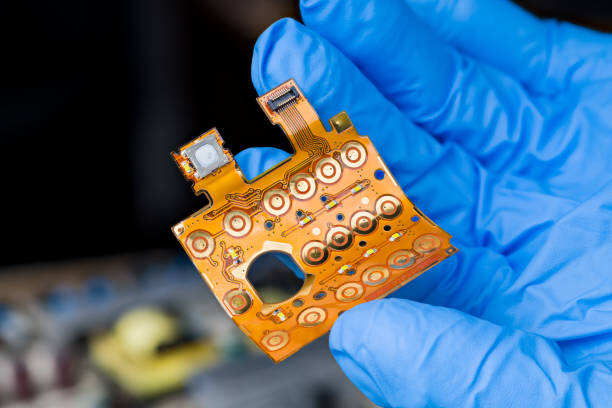

Las tarjetas de circuito impreso flexibles (PCB Flexibles) pueden doblarse para adaptarse a espacios reducidos o dinámicos. Están construidas con una capa de cobre colocada sobre una película de sustrato flexible para miniaturizar el dispositivo. Comúnmente se encuentran en cámaras, teléfonos inteligentes y dispositivos médicos. Sus propiedades de flexión proporcionan flexibilidad en el diseño, manteniendo la confiabilidad en la transmisión de señales.

Los circuitos impresos flexibles pueden reducir el tamaño y peso de los dispositivos, haciendo los productos más delgados y ligeros, mejorando así la comodidad y durabilidad de los dispositivos portables. Reducen cables y conectores, simplifican los procesos de ensamblaje y mejoran la eficiencia de producción. Los PCB flexibles son resistentes al movimiento y al estrés, y están ampliamente utilizados en vehículos eléctricos, drones, hogares inteligentes y otros campos, promoviendo el avance de la tecnología de fabricación.

El siguiente contenido cubre los principales tipos, estructuras, ventajas y desventajas de las PCB flexibles y las compara con las PCB rígidas.

La placa de circuito flexible es una placa delgada que utiliza una película flexible como sustrato y lleva hilos de cobre para la transmisión de energía y señales. El sustrato puede ser enrollado, moldeado o doblado para adaptarse a limitaciones de espacio. pCB Flexible la placa es una opción ideal cuando una placa de circuito rígida no puede cumplir con los requisitos de espacio o dinámicos.

En comparación con la PCB rígida, que utiliza un sustrato duro, las PCB flexibles pueden doblarse para adaptarse al movimiento del dispositivo o espacios compactos, reducir conectores y cables, disminuir el peso y simplificar el ensamblaje.

Los PCB flexibles suelen utilizar poliimida o película de poliéster como sustrato. La lámina de cobre se lamina al sustrato con adhesivo, y el coverlay protege los cables y mantiene la capacidad de doblado. Los refuerzos (stiffeners) se utilizan para soportar localmente los componentes, y los coverlays se emplean para mejorar el aislamiento y la resistencia. El número de capas y el grosor se ajustan según los requisitos de la aplicación para equilibrar la flexibilidad y la durabilidad. Tiene una amplia gama de aplicaciones, como cámaras, teléfonos móviles, dispositivos portátiles, sensores, escáneres médicos, gafas inteligentes y drones. La industria automotriz los utiliza para cuadros de instrumentos y sensores; la aeroespacial, por su ligereza y capacidad de doblado; también es aplicable a robots con partes móviles.

Característica |

Capacidad |

| Substrato |

Polimida Poliéster PTFE |

| Número de Capas | 1~12 capas |

| Espesor del sustrato | 12~125 μm |

| Espesor de cobre | 12/18/35/70 μm |

| Coverlay | PI+Adhesivo~25~50 μm |

| Espesor de capa única | 0.08~0.2 mm |

| Espesor Multicapa | ≥0,15 mm |

| Ancho mínimo de línea | 3~5 mil (0,075~0,127 mm) |

| Distancia Mínima entre Líneas | 3~5 mil (0,075~0,127 mm) |

| Apertura Mecánica Mínima | 0,15~0,2 mm |

| Apertura Láser Mínima | 0.1 mm |

| Máscara de soldadura | ≥3 mil (0,075 mm) |

| Espacio del Cubierta | ≥3 mil (0,075 mm) |

| Acabado de superficie | ENIG, OSP, Estaño/Plata por Inmersión |

| Resistencia al calor | 260℃/20s |

| Dk | 3,2~3,5(@1MHz) |

| Df | ≤0.02 |

| Flex Life | ≥100.000 veces |

| Tolerancia de las dimensiones |

±0,1 mm (contorno) ±10% (espesor) |

| Envasado del Producto Terminado |

Espuma Bubble Pad Bolsas antiestáticas |

Las placas de circuito flexibles vienen en muchas variedades y se utilizan ampliamente en componentes y dispositivos electrónicos. A continuación se presentan algunas introducciones específicas:

Los circuitos de cobre están dispuestos en un solo lado del sustrato. La película de poliamida conduce la señal, y la película de cobertura proporciona protección e identificación de doblado. La estructura es ultradelgada y de bajo costo, adecuada para circuitos básicos. Las aplicaciones típicas son el cableado de sensores, tiras de luces LED y conexiones de señales básicas. Generalmente solo se requiere un doblado único o mantenerse recto para reducir los arneses de cableado y el peso. Fabricación sencilla, adecuada para producción de pequeños lotes. La desventaja es que la capacidad de cableado es limitada, el cableado complejo requiere puentes o cables externos, en el cableado de una sola capa se debe evitar el cruce, y la placa de refuerzo aumenta el grosor.

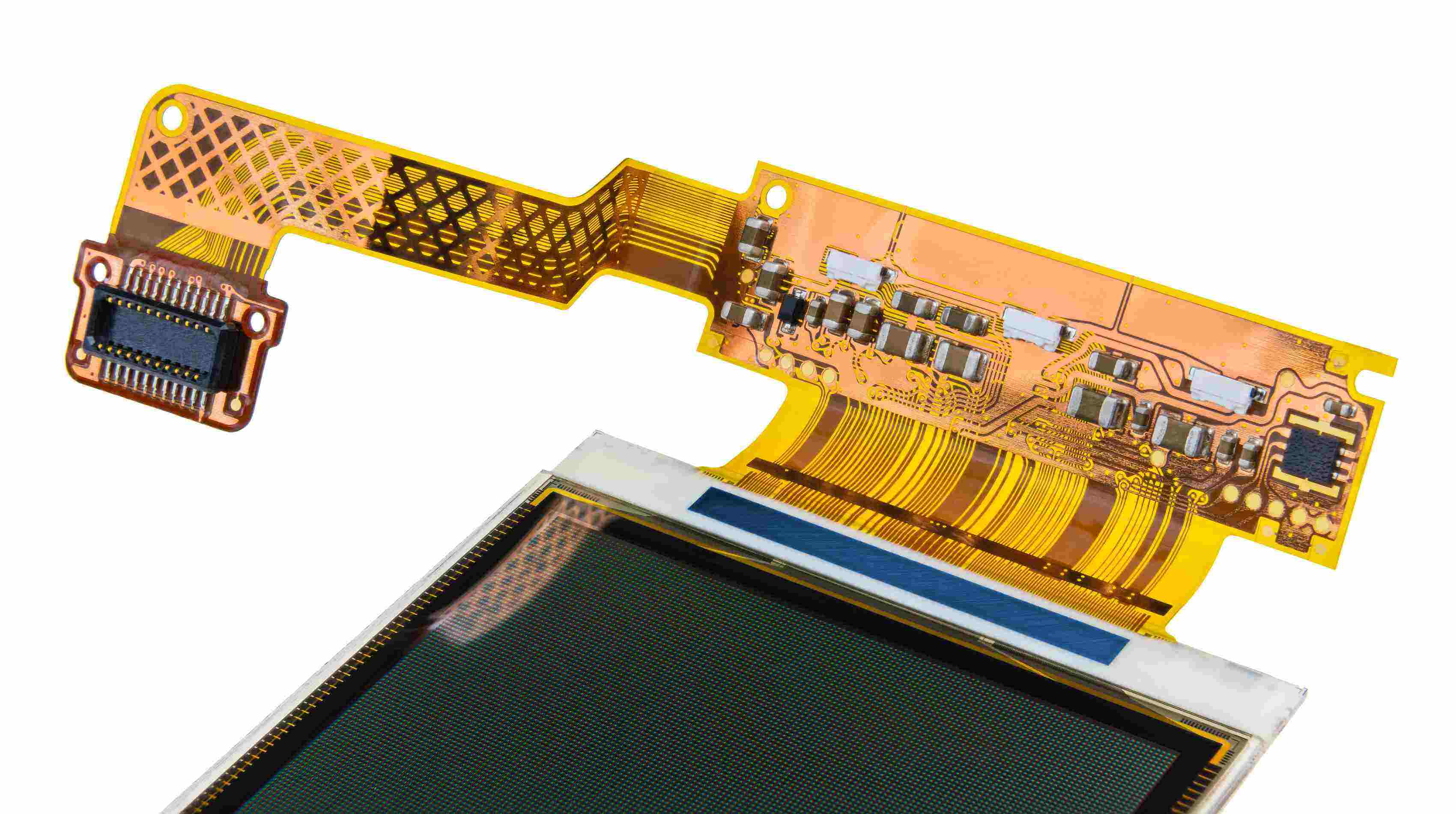

Los circuitos de cobre están dispuestos en ambos lados del sustrato, y la interconexión entre capas se logra mediante orificios pasantes o microvías. La densidad de cableado es mayor en el mismo tamaño, y está protegido por una cubierta doble. Mantiene el peso ligero y un grosor reducido, y maneja señales de complejidad media. Las aplicaciones típicas son escáneres de códigos de barras, cableado de cámaras y paneles de retroiluminación LED. La ventaja es que las líneas de alimentación y de señal están separadas, lo que permite una disposición más flexible de la cableación. El inconveniente es que el proceso de fabricación (perforación, galvanizado) es más complejo y su costo es mayor en comparación con el de una placa de una sola capa. El punto clave del diseño es evitar colocar orificios pasantes en la zona de flexión; debe seguirse las reglas de diseño de la zona de flexión proporcionadas por el fabricante (como el ancho y el espaciado de las pistas) para garantizar una fiabilidad a largo plazo.

Contiene tres o más capas de conductores de cobre, separadas por capas de aislamiento flexible. La capa interior puede configurarse con capa de alimentación y capa de tierra para reducir el ruido. La interconexión mediante agujeros ciegos o enterrados ahorra espacio. Protección general con película de recubrimiento. Adecuado para circuitos de alta velocidad, módulos RF y conexiones de pequeños módulos de cámara. La ventaja es que la alimentación, la tierra y las señales están integradas en una estructura delgada, con buena integridad de señal y una fuerte capacidad anti-EMI. El inconveniente es su alto costo de fabricación y proceso complejo. El punto clave del diseño es que el número de capas determina el espesor y el proceso; las señales principales se disponen en la capa interior; el aumento en el número de capas requiere un incremento en el radio mínimo de curvatura, debiendo equilibrarse la fiabilidad y la flexibilidad.

Todos los diseños flexibles se basan en sustratos flexibles. Las placas flexibles estáticas se utilizan en escenarios donde solo se requiere una instalación y doblado únicos (como cámaras y teléfonos móviles) con un costo bajo. Las placas flexibles dinámicas se emplean en ubicaciones que requieren doblado repetido (como bisagras y pantallas plegables). Esto necesita un diseño específico para soportar miles de ciclos de doblado: reducir el estrés del hilo de cobre y establecer una línea neutra de doblado. La selección de materiales (sustrato, película de cobertura, grosor del cobre) depende de los requisitos de doblado y del presupuesto.

PCB flexible con placa de refuerzo, la placa de refuerzo (material: FR4, poliimida, chapa metálica) se fija a una zona específica del circuito flexible mediante adhesivo. La función es soportar componentes más pesados (como conectores, chips), mejorar la planitud y resistencia local, y prevenir que las soldaduras se agrieten debido a la flexión. La ubicación de aplicación es la almohadilla del conector, debajo del componente, borde de la placa y punto de prueba. Sus puntos de diseño son que el área de la placa de refuerzo necesita ser reservada para evitar afectar la zona adyacente de flexión, la unión debe ser fuerte y resistente al calor, la zona de transición de la cubierta debe ser suave, y el engrosamiento local debe considerar ajustes en el proceso de ensamblaje y soldadura.

Integra el área de placa rígida y el área flexible en una sola estructura. Durante la fabricación, la capa flexible se prensa dentro de la parte rígida. Su ventaja es que no se requieren cables adicionales para conectar el área rígida; se proporciona soporte rígido local, se retienen conexiones flexibles, se reduce el peso, se ahorra espacio y se simplifica el ensamblaje. Principalmente se utiliza en aeronáutica, implantes médicos y equipos militares. Los requisitos específicos son tecnología de laminación y alineación de alta precisión. Los puntos clave del diseño son definir el ajuste mecánico y las trayectorias de doblado en una etapa temprana; se requieren herramientas CAD que den soporte al diseño de estructuras híbridas.

El núcleo es una película de sustrato flexible (por ejemplo, poliimida). La lámina de cobre se lamina sobre ella para formar el circuito. El adhesivo asegura que la capa de cobre esté unida al sustrato. La cubierta se utiliza como capa exterior para proporcionar protección contra la humedad y el desgaste, y prolongar la vida útil de la flexibilidad.

El radio de curvatura es una medida de la capacidad máxima de flexión de las placas flexibles. La regla común es "radio de curvatura ≈ espesor de la placa × 10". Por ejemplo: una placa con un espesor de 0.1 mm tiene un radio mínimo de curvatura de 1 mm.

Un radio más pequeño (como espesor × 5) está permitido para una sola flexión.

Si se trata de flexión repetida, se debe seguir estrictamente el radio mínimo, de lo contrario podría causar fácilmente fractura por fatiga del material. El material afecta el desempeño. El poliimida es resistente al calor y a la flexión repetida, mientras que el poliéster es de bajo costo y adecuado para aplicaciones estáticas. Cuanto más delgada sea la lámina de cobre, mejor será su flexibilidad.

Su principal función es proporcionar planicidad y soporte mecánico local en las áreas de soldadura (conectores, componentes, puntos de prueba). Prevenir que las soldaduras se agrieten debido al esfuerzo de flexión. Se requieren adhesivos resistentes al calor para una unión firme.

Materiales utilizados: FR4 (bajo costo), poliimida (buena compatibilidad térmica), hoja de aluminio (alta resistencia). Los rigidizadores requieren corte preciso y tratamiento de los bordes (por ejemplo, envoltura con cinta/película protectora) para evitar desprendimientos.

Planificación del cableado: Determinar el ancho de los conductores (afecta la capacidad de conducción de corriente y la rigidez) y el espaciado (evitar cortocircuitos por flexión) lo antes posible. Los conductores en la zona de flexión deben tener curvas suaves.

Procesamiento del área de flexión: Evitar líneas de señal críticas y orificios pasantes. Las redes clave se ubican en áreas estables.

Colocación de componentes: Colóquelos primero en áreas no flexibles. Si están cerca de una zona de flexión, considere el uso de conectores flexibles o zócalos ZIF.

Herramientas de diseño: Utilizar herramientas CAD que admitan diseños flexibles, con funciones de modelado de apilamiento, análisis de tensión y simulación de flexión, para facilitar la colaboración con el diseño mecánico.

La tecnología de PCB flexible amplía las posibilidades de diseño a través del ahorro de espacio, reducción de peso y simplificación del ensamblaje. Elija placas de una cara, de doble cara, multicapa o rígido-flexibles según sus necesidades. Asegure su confiabilidad en aplicaciones dinámicas mediante una selección razonable de materiales, planificación de rutas y diseño de flexión.

Fabricantes como PCBally proporcionan experiencia, prototipado rápido y soporte para producción en masa. Elegir el tipo adecuado de placa flexible ayuda a desarrollar de forma eficiente y confiable dispositivos electrónicos delgados y ligeros con partes móviles.