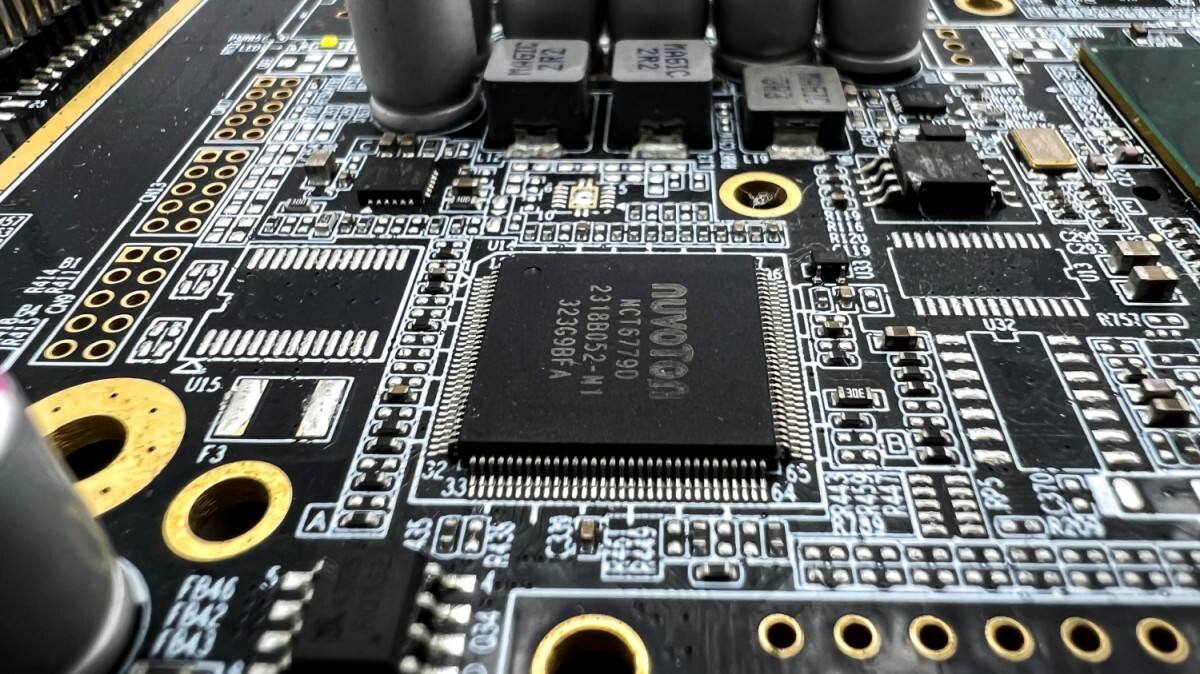

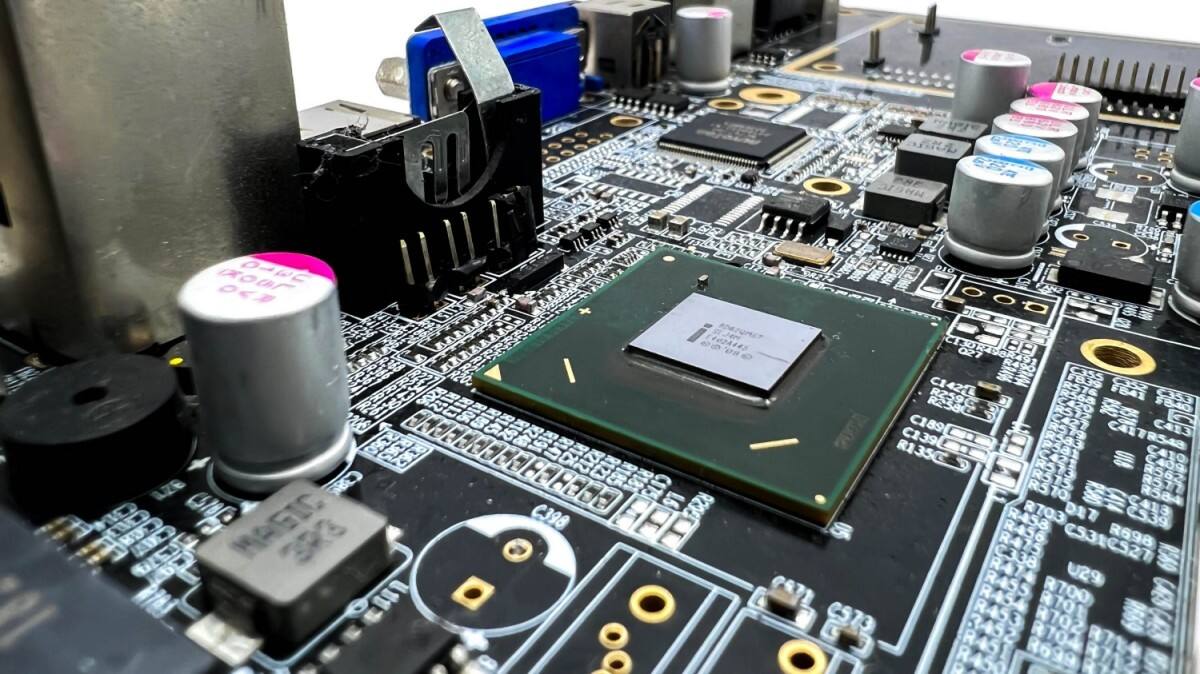

BGA (Ball Grid Array) es un paquete de circuito integrado diseñado para circuitos de alta densidad. Su característica principal es un patrón en forma de rejilla compuesto por pequeñas bolas de soldadura dispuestas en la parte inferior del paquete. Estas bolas de soldadura reemplazan los pines de los paquetes tradicionales, actuando como un puente eléctrico entre el chip y la PCB, encargado de la transmisión de señales y suministro de energía, además de funcionar como una conexión mecánica clave. En comparación con paquetes basados en pines o paquetes convencionales de montaje superficial, los BGA pueden lograr cientos o incluso miles de puntos de conexión dentro de un espacio limitado. Por ello, se utilizan ampliamente en procesadores de alta frecuencia, chips de memoria y otras aplicaciones que requieren velocidades muy altas, potencia, disipación de calor y rendimiento eléctrico elevado.

El ensamblaje BGA consiste en fijar con precisión estos chips BGA, que poseen bolas de soldadura en la parte inferior, a una PCB mediante un proceso de soldadura automatizado. Dado que las bolas de soldadura se unen directamente a los pads correspondientes en la PCB, se elimina la estructura de pines tradicionales con forma de gancho. Esto no solo acorta la trayectoria de las señales y reduce la interferencia, sino que también disminuye la resistencia térmica y mejora la eficiencia de disipación de calor gracias a un diseño compacto.

A diferencia del empaquetado SMD tradicional, el ensamblaje BGA depende por completo de equipos automatizados, como máquinas de colocación de alta precisión y hornos de reflujo. Desde la impresión de pasta de soldadura hasta la inspección final, se requiere un control de precisión estricto. Esto es necesario para manejar conexiones de alta densidad y es crucial para garantizar una alta confiabilidad. Como resultado, el ensamblaje BGA muestra ventajas sobre el empaquetado tradicional en dispositivos electrónicos que requieren procesamiento a alta velocidad y alta potencia de salida.

Los conjuntos de cables de diferentes estructuras son adecuados para diferentes escenarios debido a sus características variables:

En primer lugar, se diseñan pads coincidentes en el área de soldadura BGA de la placa de circuito. Luego, se aplica uniformemente una pasta de soldadura compuesta por soldadura y fundente sobre los pads utilizando una plantilla. La cantidad de pasta de soldadura utilizada afecta directamente a la calidad de las uniones soldadas y debe controlarse estrictamente.

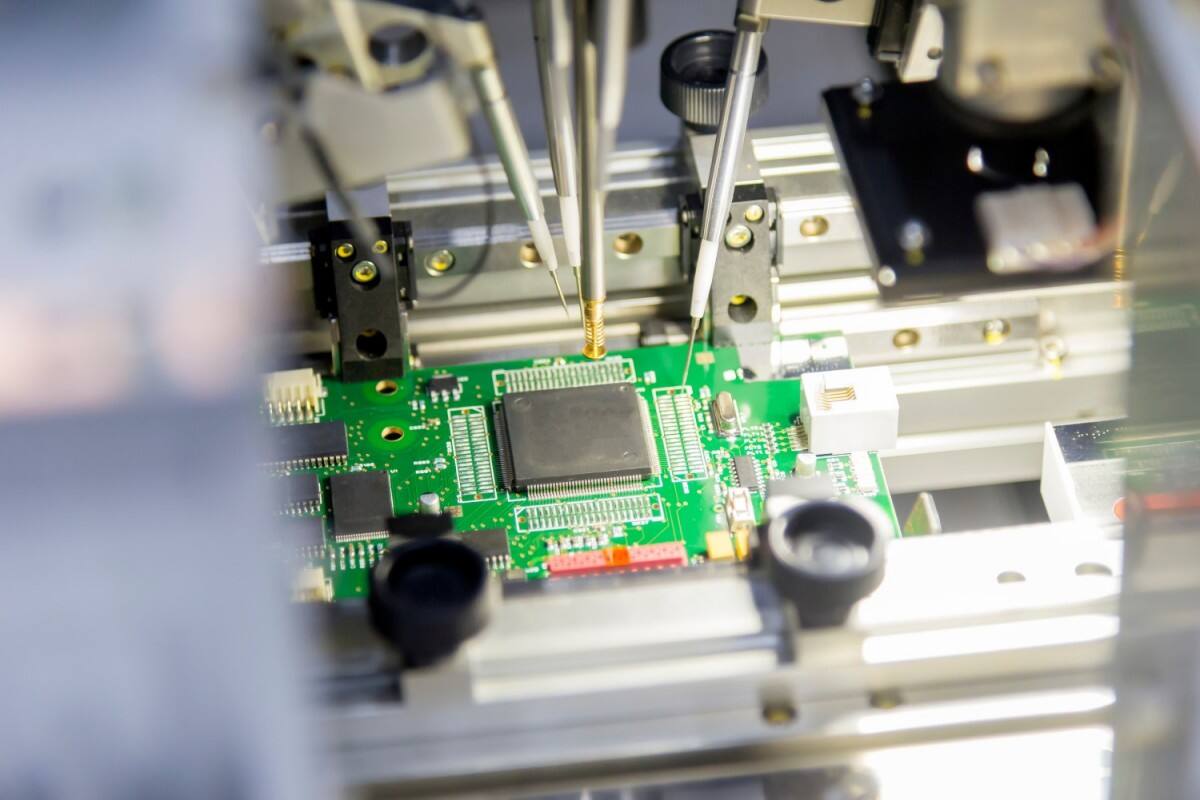

Una máquina automática de colocación de alta velocidad utiliza una cámara de alta definición para identificar las marcas de posicionamiento en el chip y el PCB. Tras recoger el chip BGA, se coloca con precisión sobre la pasta de soldadura impresa, asegurando que cada bola de soldadura se alinee con el pad correspondiente. Este paso es comúnmente conocido como "Pick-and-Place".

El PCB ensamblado se introduce en un horno de reflujo. A medida que aumenta la temperatura, la pasta de soldadura se derrite gradualmente y se funde con las bolas de soldadura en la parte inferior del BGA. Tras el enfriamiento, se forma una unión de soldadura resistente, completando la conexión eléctrica y mecánica.

Debido a que las uniones de soldadura BGA están ocultas en la parte inferior del chip y no se pueden observar directamente, deben inspeccionarse mediante equipos de rayos X para verificar cortocircuitos, huecos de aire y uniones frías de soldadura. También se realiza una prueba de rendimiento eléctrico para garantizar la fiabilidad de la conexión.

El ensamblaje de BGA requiere una precisión de proceso extremadamente alta, necesitando un control estricto a través de múltiples etapas:

El ensamblaje BGA es un proceso técnico en la fabricación de electrónica que requiere una precisión y experiencia extremadamente alta, exigiendo una atención meticulosa al detalle, desde el rendimiento del equipo hasta los aspectos del proceso. Como proveedor de servicios profesional, PCBally ofrece un servicio integral, que abarca desde la evaluación de ingeniería, la adquisición de componentes, la fabricación de plantillas, hasta la colocación SMT, la inspección de soldadura y las pruebas del producto terminado. Ya sea un BGA complejo de alta densidad de pines o un escenario con requisitos especializados para disipación de calor o transmisión de señales, los procesos estandarizados y la experiencia personalizada de PCBally garantizan que cada chip forme una conexión estable, confiable y duradera con la PCB, sentando una base sólida para el funcionamiento de alto rendimiento de los dispositivos electrónicos.