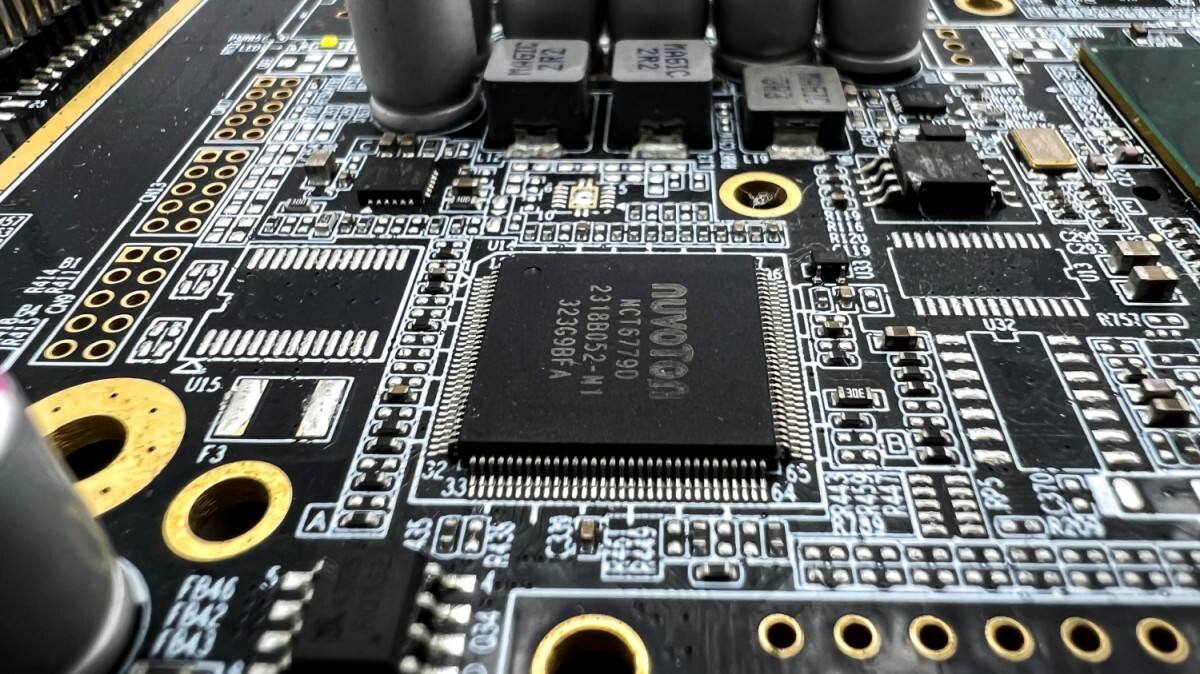

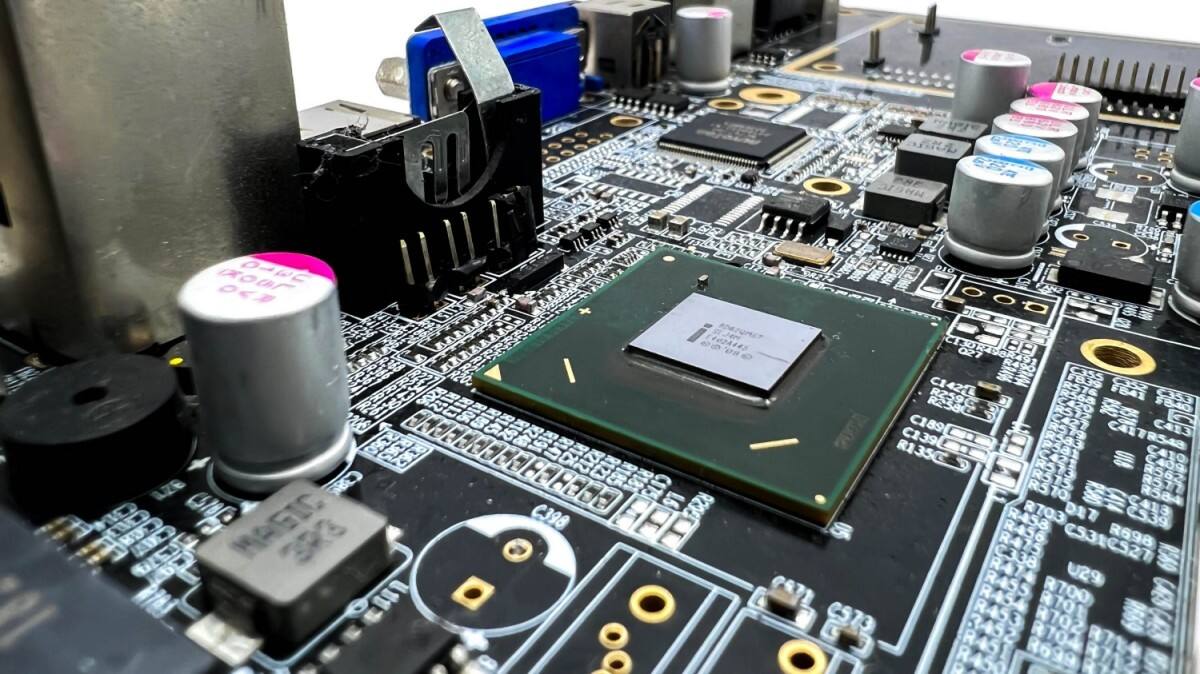

BGA (Ball Grid Array) is een geïntegreerde circuitsverpakking die is ontworpen voor hoge dichtheid. De kernfunctie is een rasterpatroon van kleine soldeertjes die op de bodem van de verpakking zijn geplaatst. Deze soldeertjes vervangen de pinnen van traditionele verpakkingen en fungeren als een elektrische brug tussen de chip en de PCB, verantwoordelijk voor signaaloverdracht en stroomvoorziening, en ook als een belangrijke mechanische verbinding. In vergelijking met pinnen- of conventionele oppervlaktemontageverpakkingen kunnen BGAs honderden of zelfs duizenden aansluitpunten realiseren binnen een beperkte ruimte. Daarom worden ze veel gebruikt in hoogfrequente processoren, geheugenmodules en andere toepassingen die zeer hoge snelheid, vermogen, warmteafvoer en elektrische prestaties vereisen.

BGA-assembly betekent het nauwkeurig bevestigen van deze BGA-chips met onderste soldeertjes op een PCB via een geautomatiseerd soldeerproces. Aangezien de soldeertjes direct verbinding maken met de overeenkomstige pads op de PCB, vervalt de buigstructuur van traditionele pennen. Dit verkort niet alleen het signaalpad en vermindert interferentie, maar vermindert ook de thermische weerstand en verbetert de koelingsprestaties dankzij een compact ontwerp.

In tegenstelling tot traditionele SMD-verpakkingen is BGA-assembly volledig afhankelijk van geautomatiseerde apparatuur, zoals hoogwaardige plaatstechnieken en reflow-ovens. Van het afdrukken van soldeerpasta tot de definitieve inspectie is strikte precisiebeheersing vereist. Dit is nodig om te voldoen aan de eisen van hoge aansluitdichtheid en is cruciaal voor het garanderen van hoge betrouwbaarheid. Daardoor biedt BGA-assembly voordelen ten opzichte van traditionele verpakkingsmethoden in elektronische apparaten die snelle verwerking en hoog vermogen vereisen.

Kabelbundels met verschillende structuren zijn geschikt voor verschillende scenario's vanwege hun verschillende eigenschappen:

Eerst worden passende pads ontworpen op het BGA-soldeer gebied van de PCB. Vervolgens wordt een soldeerpasta, bestaande uit soldeertin en flux, gelijkmatig aangebracht op de pads met behulp van een soldeermasker. De hoeveelheid soldeerpasta die wordt gebruikt, heeft direct invloed op de kwaliteit van de soldeerverbindingen en moet strikt worden gecontroleerd.

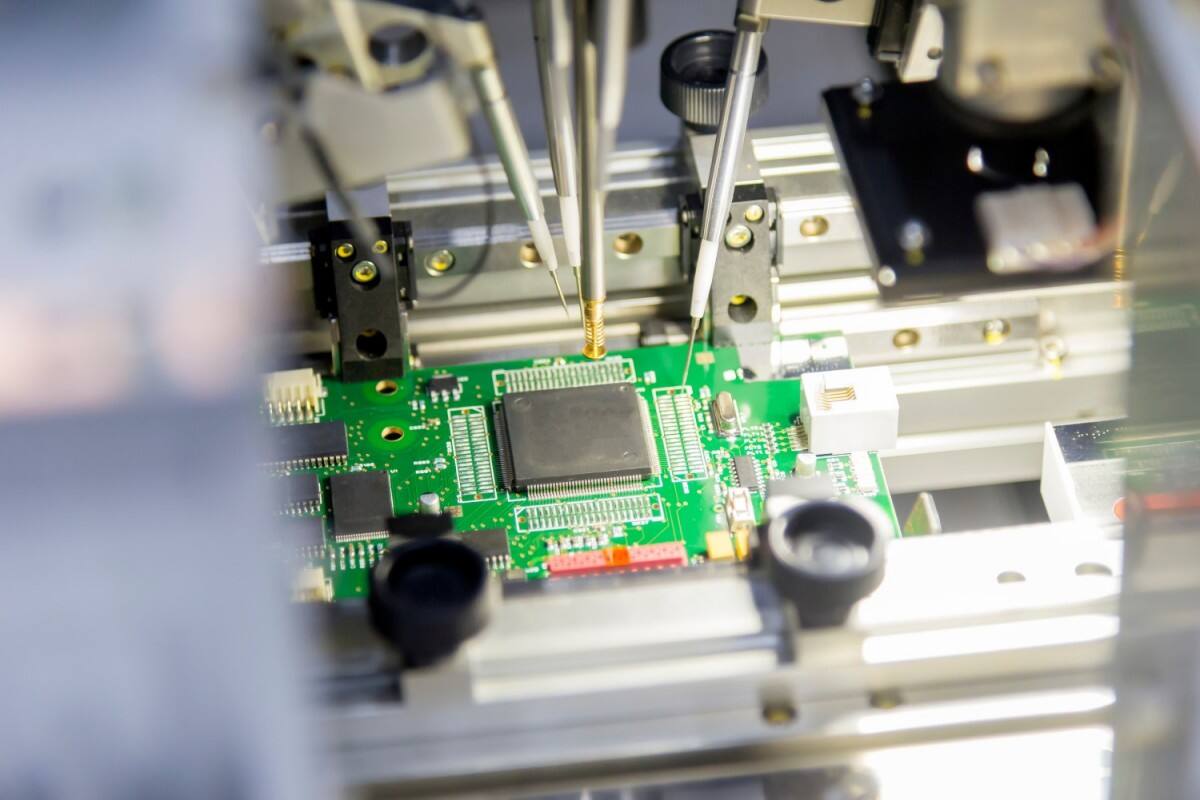

Een high-speed automatische plaatser gebruikt een camera met hoge resolutie om de positioneringsmarkeringen op de chip en PCB te identificeren. Nadat de BGA-chip is opgenomen, wordt deze nauwkeurig op de afgeprinte soldeerpasta geplaatst, zodat elke soldeerkogel uitgelijnd is met de bijbehorende pad. Deze stap staat algemeen bekend als "Pick-and-Place".

De samengestelde PCB wordt in een reflowoven gevoerd. Terwijl de temperatuur stijgt, smelt de soldeerpasta geleidelijk en versmelt met de soldeerkogels op de onderkant van de BGA. Na het afkoelen wordt een sterke soldeerverbinding gevormd, waarmee de elektrische en mechanische aansluiting is voltooid.

Aangezien de BGA-soldeerverbindingen verborgen zijn op de onderkant van de chip en niet direct zichtbaar zijn, moeten ze worden geïnspecteerd met röntgenapparatuur om kortsluiting, luchtbellen en koude soldeerverbindingen op te sporen. Er wordt ook een elektrische prestatietest uitgevoerd om de betrouwbaarheid van de aansluitingen te garanderen.

BGA-assembly vereist uiterst hoge procesnauwkeurigheid, waarbij strikte controle nodig is over meerdere fasen:

BGA-assembly is een technisch proces in de elektronicafabricage dat extreem hoge precisie en ervaring vereist, met nauwgezette aandacht voor details, van apparatuurprestaties tot procesdetails. Als professionele dienstverlener biedt PCBally een alles-in-één service, van technische beoordeling en onderdeelenaankoop tot stencilvervaardiging, SMT-plaatsing, soldeerinpectie en eindproducttesten. Of het een complexe, hoog-aantal-pins BGA betreft of een scenario met gespecialiseerde eisen voor warmteafvoer of signaaltransmissie, de gestandaardiseerde processen en op maat gemaakte expertise van PCBally zorgen ervoor dat elke chip een stabiele, betrouwbare en duurzame verbinding met de PCB vormt, waardoor een solide basis wordt gelegd voor de hoogpresterende werking van elektronische apparaten.