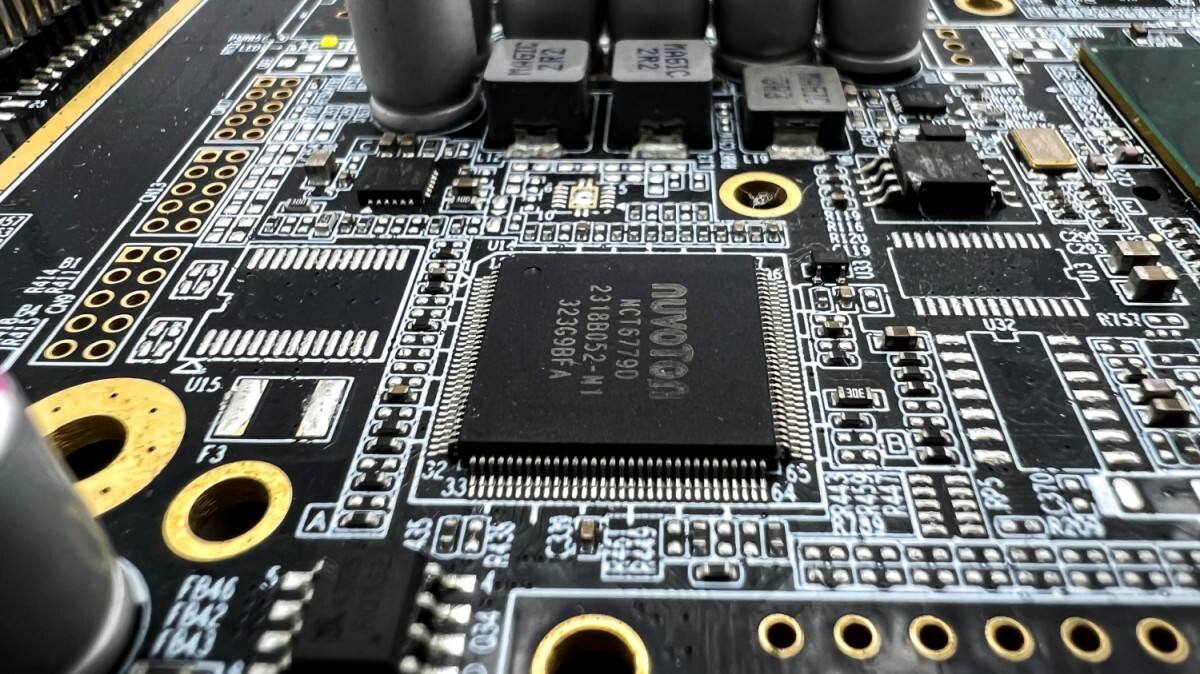

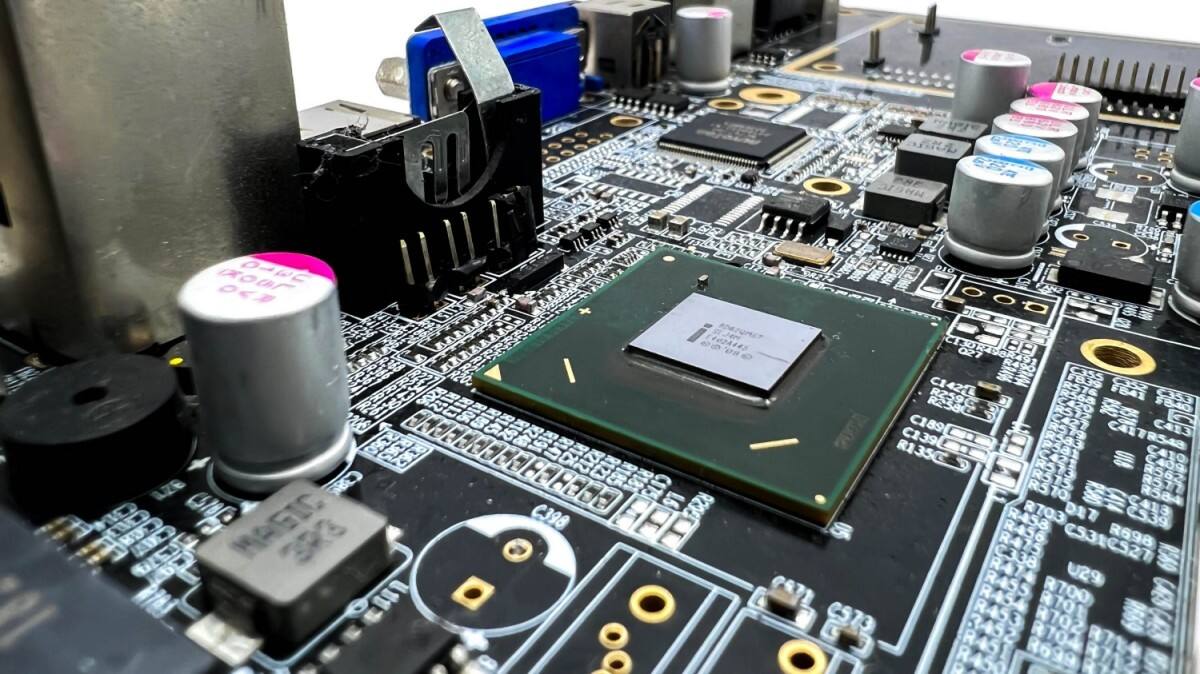

BGA (Ball Grid Array) er et integrert kretspakke utviklet for høy tetthet kretser. Dets kjennetegn er et rutenett-liknende mønster av små loddekuler som er plassert på bunnen av pakken. Disse loddekulene erstatter pinnene i tradisjonelle pakker, og fungerer som en elektrisk bro mellom chipen og PCB-en, og er ansvarlig for signalsending og strømforsyning, samt en viktig mekanisk tilkobling. Sammenlignet med pakker med pinner eller konvensjonelle overflatemonterte pakker, kan BGA-er oppnå hundrevis eller til og med tusenvis av tilkoblingspunkter innenfor et begrenset rom. Derfor brukes de bredt i høyfrekvensprosessorer, minnecipper og andre anvendelser som krever svært høy hastighet, effekt, varmeavledning og elektrisk ytelse.

BGA-tilsamling innebærer å nøyaktig feste disse BGA-kretsene med loddeballer under til en PCB gjennom en automatisert loddeprosess. Siden loddeballene binder direkte til de tilsvarende padene på PCB-en, elimineres bøylestrukturen til tradisjonelle pinner. Dette forkorter ikke bare signelveien og reduserer interferens, men også reduserer termisk motstand og forbedrer varmeavledningseffektiviteten gjennom en kompakt design.

I motsetning til tradisjonell SMD-pakking er BGA-tilsamling helt avhengig av automatiserte maskiner, som høypresisjons plasseringsmaskiner og ovner for lodding. Fra loddepastetrykk til endelig inspeksjon kreves streng presisjonskontroll. Dette er nødvendig for å håndtere høy tetthet i tilkoblingene og er avgjørende for å sikre høy pålitelighet. Som et resultat viser BGA-tilsamling fordeler fremfor tradisjonell pakking i elektroniske enheter som krever hurtig databehandling og høy effektautgang.

Kabeloppsett med forskjellige strukturer er egnet for ulike scenarier på grunn av deres varierende egenskaper:

Først blir tilpassede poler designet på BGA-loddingsområdet på PCB-en. Deretter blir en loddpaste som består av lodde og flussmiddel jevnt påført på polene ved hjelp av en mal. Mengden loddpaste som brukes, påvirker direkte loddeforbindelsenes kvalitet og må strengt kontrolleres.

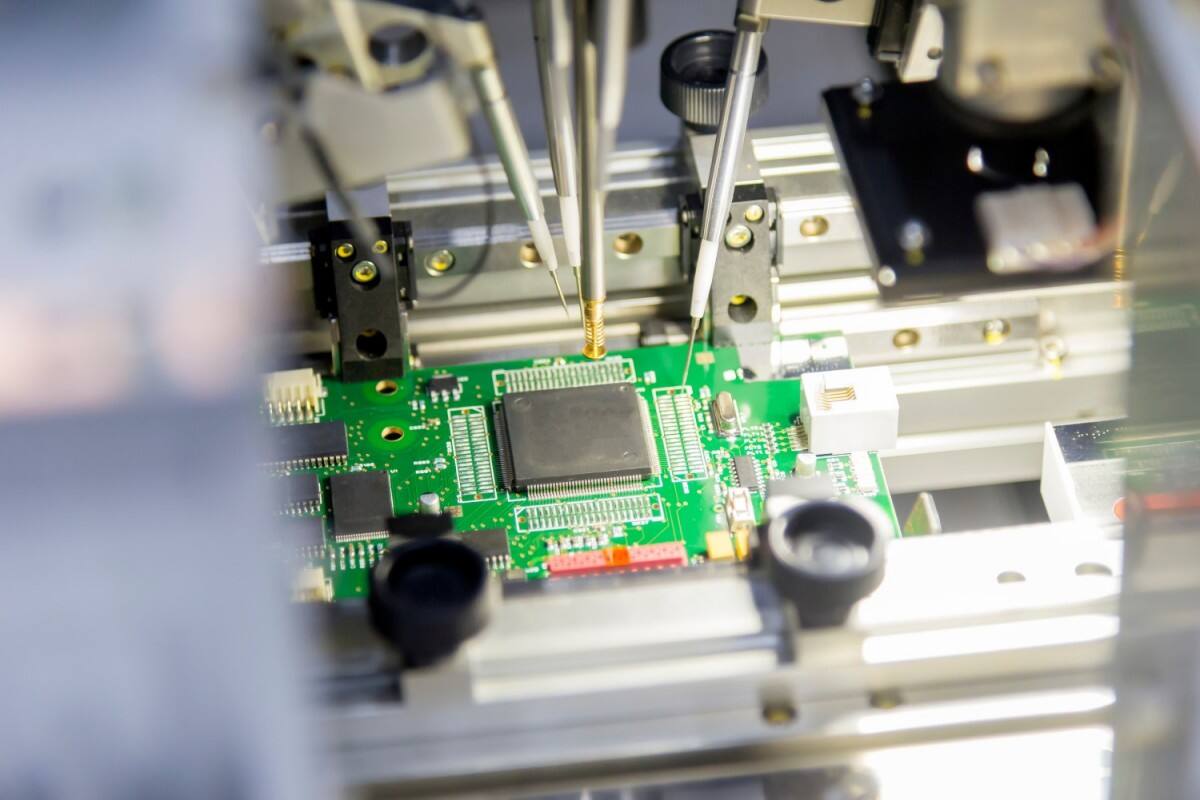

En hurtig automatisk plasseringsmaskin bruker en kamera med høy oppløsning for å identifisere posisjonsmerkene på chipen og PCB-en. Etter å ha plukket opp BGA-chipen, plasseres den nøyaktig på den printede loddpastaen, slik at hver loddkule blir satt i samsvar med den tilsvarende paden. Dette trinnet er kjent som "Pick-and-Place".

Den monterte PCB-en føres inn i en reflow-ovn. Når temperaturen stiger, smelter loddpastaen gradvis og smelter sammen med loddkulene på bunnen av BGA-en. Etter at den har kjølts ned, dannes det en sterk loddeforbindelse, som fullfører den elektriske og mekaniske tilkoblingen.

Siden BGA-loddeforbindelsene er skjult under chipen og ikke kan observeres direkte, må de inspiseres ved hjelp av røntn utstyr for å sjekke om det er kortslutninger, luftblærer og kalde loddeforbindelser. Det utføres også tester av den elektriske ytelsen for å sikre at tilkoblingen er pålitelig.

BGA-montasje krever ekstremt høy prosesspresisjon, og krever streng kontroll gjennom flere faser:

BGA-montage er en teknisk prosess i elektronikkproduksjon som krever ekstremt høy presisjon og erfaring, og som stiller krav til omhyggelighet ned til minste detalj, fra utstyrsytelse til prosessdetaljer. Som profesjonell leverandør tilbyr PCBally en helhetlig tjeneste, fra teknisk vurdering og komponentinnkjøp til stensilproduksjon, SMT-plassering, loddeinspeksjon og testing av ferdige produkter. Uansett om det gjelder en kompleks BGA med høy pinnantall eller et scenario med spesialiserte krav til varmeavledning eller signaloverføring, sikrer PCBallys standardiserte prosesser og skreddersydde ekspertise at hver enkelt chip oppnår en stabil, pålitelig og varig forbindelse til kretskortet, og dermed legger grunnlaget for høy ytelse i elektroniske enheter.