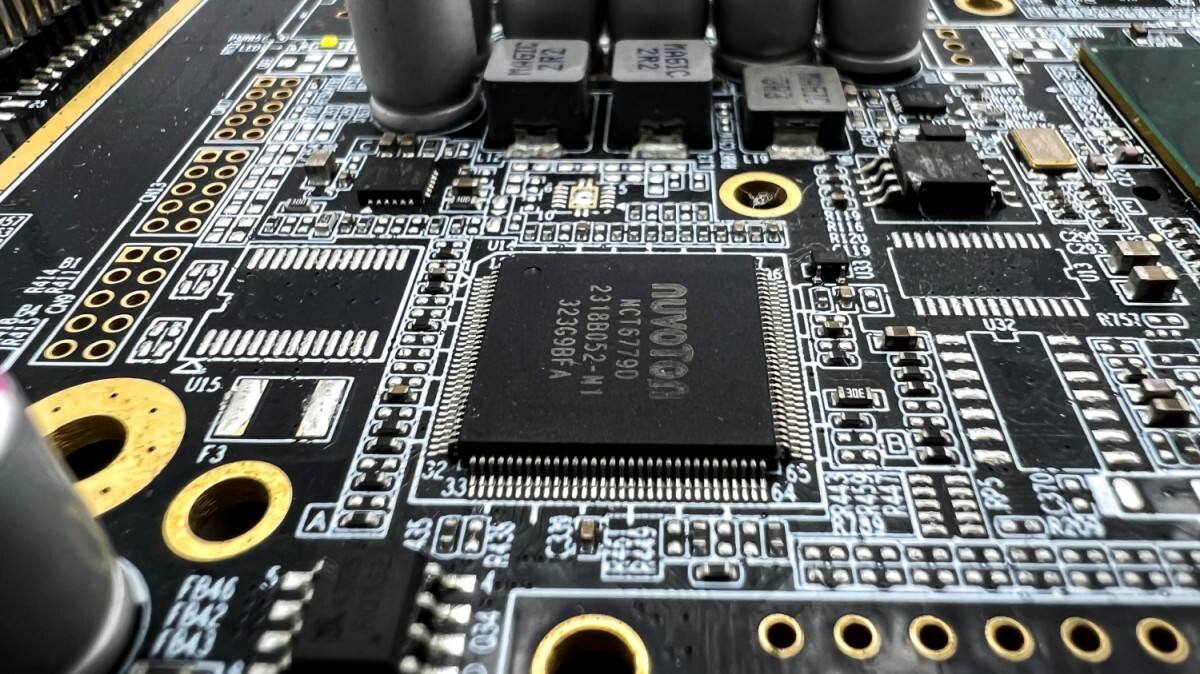

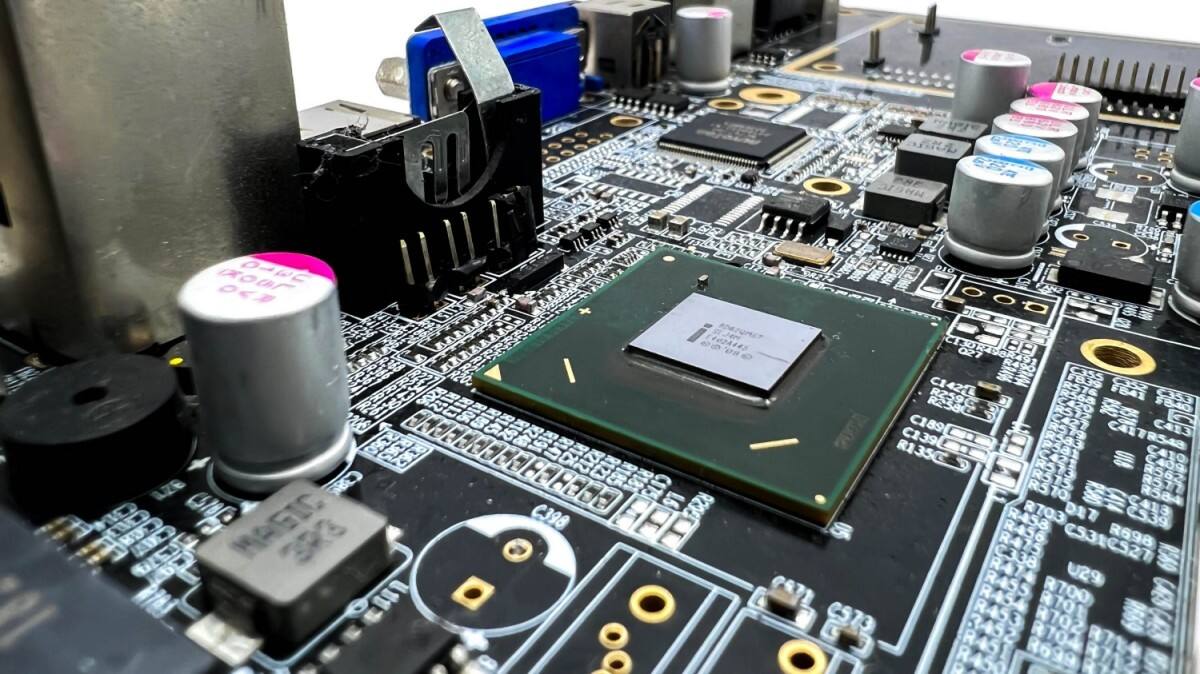

BGA (Ball Grid Array) er et integreret kredsløbspakke, der er designet til højdensitets kredsløb. Dens kernefunktion er et gittermønster af små loddebolde, der er arrangeret under pakken. Disse loddebolde erstatter pinnerne i traditionelle pakker og fungerer som en elektrisk bro mellem chippen og PCB'en, og er ansvarlige for signaloverførsel og strømforsyning samt en vigtig mekanisk forbindelse. Sammenlignet med pindbaserede eller konventionelle overflademonterede pakker kan BGAs opnå hundredevis eller endda tusinder af forbindelsespunkter inden for et begrænset rum. Derfor anvendes de bredt i højfrekvensprocessorer, hukommelseschips og andre applikationer, der kræver ekstrem hastighed, effekt, varmeafledning og elektrisk ydeevne.

BGA-ensamblage indebærer præcis montering af disse BGA-chips med loddebolde i bunden til en PCB gennem en automatiseret loddeproces. Da loddeboldene direkte forbinder til de tilsvarende kontakter på PCB'en, elimineres den bøjede struktur, som traditionelle pinner har. Dette forkorter ikke alene signallængden og reducerer interferens, men det reducerer også termisk modstand og forbedrer kølingseffektiviteten gennem en kompakt design.

I modsætning til traditionel SMD-pakning er BGA-ensamblage helt afhængig af automatiserede udstyr såsom højpræcisionsplaceringsmaskiner og reflow-ovne. Fra loddepastens trykning til den endelige inspektion kræves streng præcisionskontrol. Dette er nødvendigt for at håndtere højdensitetforbindelser og er afgørende for at sikre høj pålidelighed. Som et resultat demonstrerer BGA-ensamblage fordele frem for traditionelle pakninger i elektroniske enheder, der kræver højhastighedsbehandling og høj effektudgang.

Kabelsæt med forskellige strukturer er velegnede til forskellige scenarier på grund af deres varierende egenskaber:

Først designes matchende poler på BGA-loddeområdet på PCB'en. Derefter påføres en loddepaste, som består af lodde og flux, jævnt på polerne ved hjælp af en stencile. Mængden af loddepaste, der anvendes, har direkte indflydelse på loddeforbindelsens kvalitet og skal nøje kontrolleres.

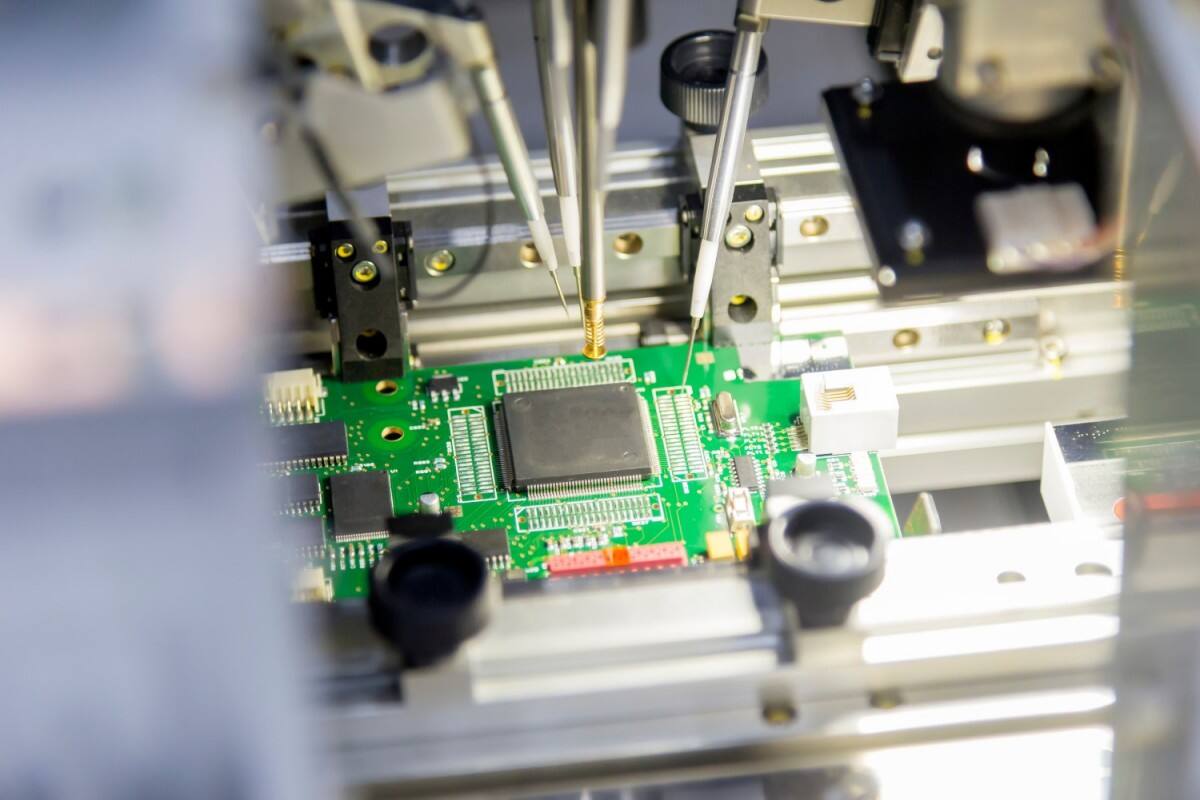

En højhastighedsautomatisk placeringsmaskine bruger en kamera med høj opløsning til at identificere positionsmærkningerne på chippen og PCB'en. Efter at have samlet BGA-chippen op, placeres den præcist på den trykte loddepasta, og sikrer, at hver loddekugle er justeret med den tilsvarende pad. Denne trin er almindeligt kendt som "Pick-and-Place".

Den samlede PCB føres ind i en loddeovn. Når temperaturen stiger, smelter loddepastaen gradvist og smelter sammen med loddekuglerne i bunden af BGA'en. Efter afkøling dannes en stærk loddeforbindelse, som afslutter den elektriske og mekaniske forbindelse.

Da BGA-loddeforbindelserne er skjult under chippen og ikke kan observeres direkte, skal de inspiceres ved hjælp af røntgenudstyr for at kontrollere kortslutning, luftblærer og koldlodninger. Der udføres også elektrisk funktionsprøvning for at sikre forbindelsens pålidelighed.

BGA-ensamblage kræver ekstremt høj procespræcision og kræver derfor streng kontrol gennem flere faser:

BGA-opsamling er en teknisk proces i elektronikproduktion, som kræver ekstremt høj præcision og erfaring, og som stiller store krav til detaljehåndtering, fra udstyrets ydeevne til procesdetaljer. Som professionel leverandør tilbyder PCBally en komplet løsning, der dækker teknisk vurdering, indkøb af komponenter, fremstilling af stenciler, SMT-placering, lodinspektion og test af færdige produkter. Uanset om det drejer sig om en kompleks BGA med høj antal pinner eller et scenarie med særlige krav til varmeafledning eller signalkonduktivitet, sikrer PCBallys standardiserede processer og skræddersyede ekspertise, at hver eneste chip opnår en stabil, pålidelig og holdbar forbindelse til printpladen, og derved lægger grundlaget for elektroniske enheders høje ydeevne.