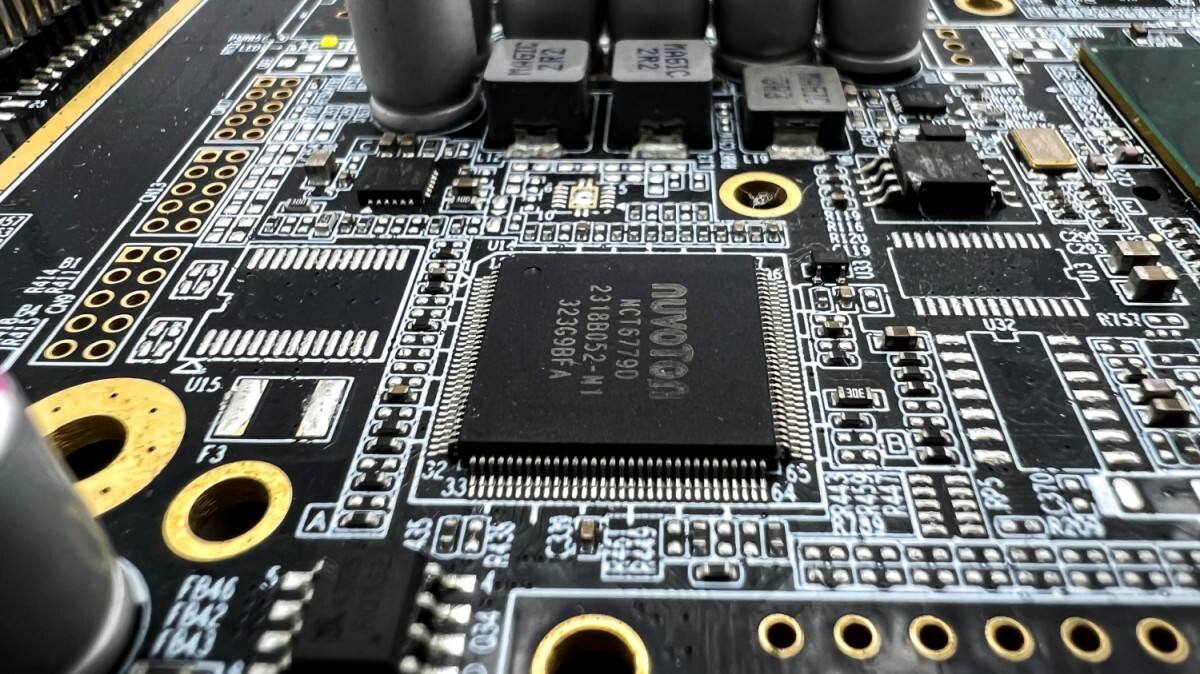

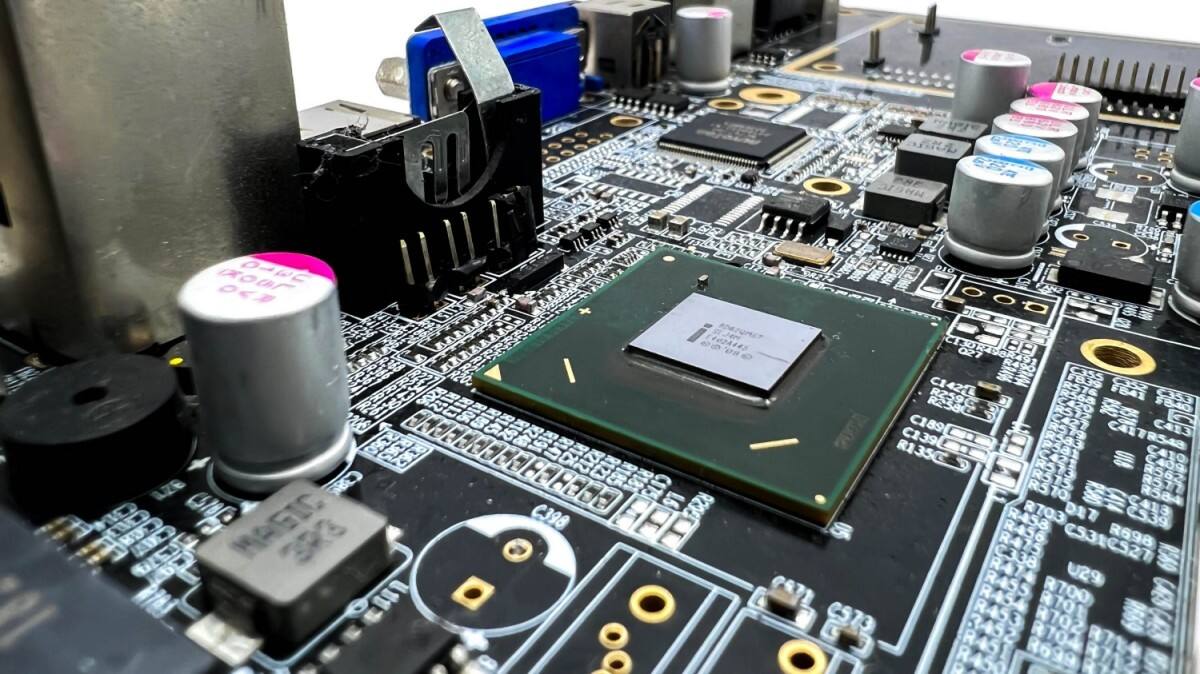

A BGA (Ball Grid Array) egy nagy sűrűségű áramkörök elhelyezésére kialakított integrált áramkör-csomagolás. Alapvető jellemzője a csomag alján elhelyezett apró forrasztógyöngyök rács-szerű mintázata. Ezek a forrasztógyöngyök a hagyományos csomagok csapjainak helyett szolgálnak, mint elektromos híd a chip és a nyomtatott áramkör (PCB) között, amelyek felelősek az adatjelek továbbításáért és az energiaellátásért, valamint lényeges mechanikai kapcsolódást biztosítanak. A csapokra vagy hagyományos felületszereléses csomagokra alapozott megoldásokkal összehasonlítva, a BGA-k képesek akár százak vagy ezrek kapcsolódási pontot létrehozni egy korlátozott térben. Ezért széles körben alkalmazzák őket magas frekvenciájú processzorokban, memóriachipekben és más olyan alkalmazásokban, amelyek rendkívül magas sebességet, teljesítményt, hőelvezetést és elektromos tulajdonságokat igényelnek.

A BGA-szerelés során ezeket a BGA-chipeket, melyek aljánó löttyel rendelkeznek, egy automatizált forrasztási folyamattal rögzítik a nyomtatott áramkörlemezhez (PCB). Mivel az ólomgolyók közvetlenül a nyomtatott áramkörlemez megfelelő fémlemezeihez kapcsolódnak, a hagyományos csapok íves kialakítását el lehet hagyni. Ez nemcsak lerövidíti a jelutat és csökkenti az interferenciát, hanem csökkenti a hőellenállást, és a kompakt kialakításnak köszönhetően javítja a hőelvezetés hatékonyságát.

A hagyományos SMD csomagolással ellentétben a BGA-szerelés teljes mértékben automatizált berendezésekre támaszkodik, mint például nagy pontosságú helyzetbe helyező gépek és reflow- (visszaforrasztó) kemencék. A forrasztópaszta nyomtatásától egészen a végső ellenőrzésig szigorú pontosság-ellenőrzés szükséges. Ez elengedhetetlen a nagy sűrűségű csatlakozások kezeléséhez, és alapvető fontosságú a magas megbízhatóság biztosításához. Ennek eredményeként a BGA-szerelésnek a hagyományos csomagolással szembeni előnyei az elektronikus eszközök között, melyek nagy sebességű feldolgozást és nagy teljesítményű kimenetet igényelnek.

Különböző felépítésű kábelösszeállítások különböző forgatókönyvekre alkalmasak jellemzőik eltérő volta miatt:

Először a NYÁK BGA forrasztási területén megfelelő forrasztási párnákat terveznek. Ezután egy sablon segítségével a forrasztópasztát (forrasztóból és fluxusból álló keveréket) egyenletesen viszik fel a párnákra. A használt forrasztópaszta mennyisége közvetlenül befolyásolja a forrasztási pontok minőségét, ezért szigorúan kontrollálni kell.

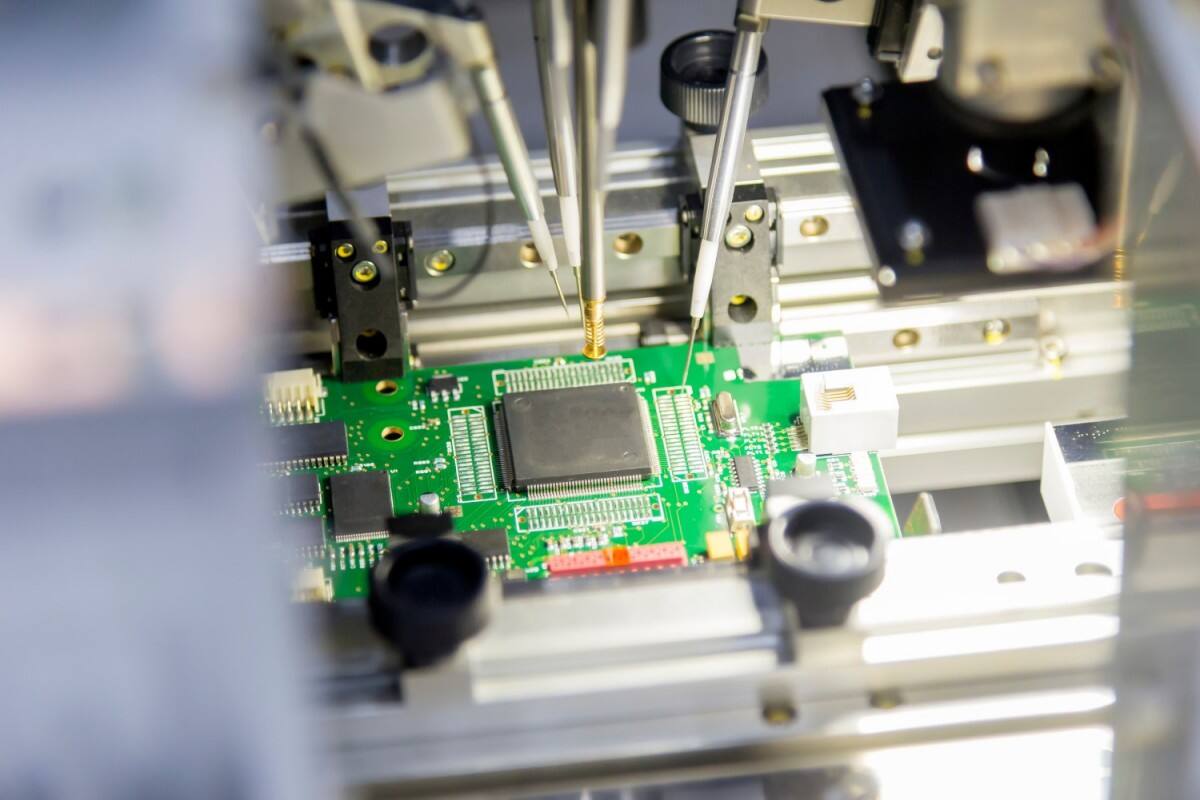

Egy nagy sebességű automata helyzetbe helyező gép egy nagy felbontású kamerával azonosítja a chip és a nyomtatott áramkör (PCB) pozicionálási jelöléseit. Miután felvette a BGA tokát, azt pontosan a forrasztópaszta rétegre helyezi, biztosítva, hogy minden forrasztógolyó a megfelelő nyomra kerüljön. Ezt a lépést általában „Pick-and-Place” néven ismerik.

A szerelt nyomtatott áramköröket (PCB) betáplálják egy újravilágításos sütőbe. Ahogy a hőmérséklet emelkedik, a forrasztópaszta fokozatosan megolvad, és összekapcsolódik a BGA alján található forrasztógolyókkal. Lehűlés után megszilárdul a forrasztókötés, ezzel létrejön az elektromos és mechanikai csatlakozás.

Mivel a BGA forrasztókötések a tok alján helyezkednek el, és nem megfigyelhetők közvetlenül, ezeket röntgenberendezéssel kell ellenőrizni, hogy szakadásokat, levegőbuborékokat és hidegforrasztásokat azonosítsanak. Elektromos működési teszteket is végeznek, hogy biztosítsák a csatlakozás megbízhatóságát.

A BGA-szerelés rendkívül magas fokú folyamatosságot igényel, amely több szakasz szigorú ellenőrzését követeli meg:

A BGA összeszerelés egy olyan műszaki folyamat az elektronikai gyártásban, amely rendkívül nagy pontosságot és tapasztalatot igényel, és különösen nagy figyelmet szívet a részletekre, a berendezések teljesítményétől a folyamatok apró részleteiig. Mint szakmai szolgáltató, a PCBally egyszintű szolgáltatást kínál, beleértve a műszaki értékelést, alkatrészbeszerzést, sablonkészítést, SMT helyezést, forrasztásellenőrzést és készterméktesztelést. Legyen szó összetett, magas lábszámmal rendelkező BGA-ról vagy olyan helyzetről, amely különleges követelményeket támaszt a hőelvezetéssel vagy jelátvitellel kapcsolatban, a PCBally sztenderdizált folyamatai és szakértelme biztosítják, hogy minden chipeszköz stabil, megbízható és hosszú élettartamú kapcsolatot alakítson ki a nyomtatott áramkörrel, ezzel megalapozva az elektronikus eszközök magas szintű működését.